在役钢管桩浪溅区腐蚀损伤补强加固方法探讨

苏昕,刘思国,刘岳鑫,赵金山,蔡军

钢管桩抗拉、抗弯、抗剪性能强,施工速度快,在离岸深水码头、跨海大桥、海洋平台、海上风电等近海工程中得到越来越广泛的应用。但随着服役年限的增加,钢管桩的腐蚀问题日益突出[1]。海水是天然的强电解质溶液,与各类悬浮物、溶解的气体、海生物、腐败的有机物组成了复杂的海洋环境,处于恶劣海洋环境中的钢管桩长期受波浪力、水流力以及生产作业引起的拉、压、弯、剪等荷载作用,其浪溅区成为腐蚀最严重的区域。虽然钢结构防腐技术已取得长足的进步,但因钢管桩浪溅区容易遭受漂浮的树木、海冰,甚至小渔船的触碰,局部防腐涂层或包覆层常受损伤,难以达到理想的防腐效果。

海洋环境中钢管桩的局部腐蚀速度约为平均腐蚀速度的5~10倍,局部腐蚀会造成结构物腐蚀穿孔或应力集中,以平均腐蚀速度为计算依据的腐蚀裕量法并不能完全弥补局部腐蚀造成的危害[2]。钢管桩浪溅区的腐蚀给结构带来安全隐患,成为影响海港工程正常使用、降低结构使用寿命的难题之一。然而,目前针对钢管桩浪溅区腐蚀缺陷的维修方法仍集中在防腐蚀处理方面,忽视了因腐蚀导致的钢管桩有效厚度减小、承载能力下降问题。本文提出一种浇筑混凝土桩芯的浪溅区锈蚀钢管桩补强加固方法,并对补强加固机理、有效获取黏结力的措施、桩芯黏结长度分别进行探讨。

1 问题的提出

华南沿海某大型集装箱码头为高桩梁板结构,桩基采用1 000 mm和1 300 mm两种外径的钢管桩,壁厚分别为18 mm和20 mm,工程于2008年完工;2016年对钢管桩腐蚀情况进行检测(实测结果列于表1),两种钢管桩浪溅区的剩余壁厚的最小值分别为14.60 mm和16.30 mm,桩基水面以上部分外观见图1。JTS 167-4—2012《港口工程桩基规范》规定钢管桩的外径D与最小壁厚t宜满足式(1)要求,按实测的剩余壁厚的最小值和腐蚀速率计算,两种钢管桩浪溅区分别为17.0 a和11.0 a即达到规范限值要求。对于该码头,钢管桩浪溅区的腐蚀已成为限制结构使用寿命的关键问题,除了尽快采取防腐蚀处理减缓钢管桩腐蚀,还应选择有效的补强加固方法,恢复桩基的设计承载力。

应该警惕的是,上述码头钢管桩面临的情况并非没有代表性。根据JTS 153-3—2007《海港工程钢结构防腐蚀技术规范》数据,对于有掩护条件的海港工程,钢结构单面平均腐蚀速度为0.20~0.30 mm/a;当无掩护条件时,钢结构的单面平均腐蚀速度为0.40~0.50 mm/a。随着近海工程钢管桩服役年限的增加,钢管桩浪溅区补强加固的迫切性将逐渐凸显。

表1 某大型集装箱码头钢管桩腐蚀情况检测结果Table1 Test resultsof corrosion of steel pipe pile in a large container terminal

图1 某大型集装箱码头钢管桩腐蚀情况Fig.1 Corrosion status of steel pipe pile in a large container terminal

2 在役钢管桩补强加固方法

2.1 补强加固机理

当钢管桩浪溅区壁厚腐蚀减薄厚度已显著影响桩基使用年限时,在钢管桩内浇筑混凝土桩芯是一种有效的恢复桩基承载力的补强加固方法。该方法的机理是:通过混凝土与钢管桩内壁的界面黏结力传递拉、压荷载。试验研究表明,混凝土与钢管桩之间存在明显的黏结应力。

1)根据1994年徐有邻采用平钢板进行的混凝土与钢板黏结力试验[3],可近似得到界面黏结应力为:

式中:τ为界面黏结应力,fc为混凝土轴心抗压强度设计值。

2)2005年广州四航工程技术研究院通过钢管桩和混凝土芯黏结力模拟试验[4],实测混凝土和钢管之间单位面积平均黏结力为2 402~3 276 kN/m2。

3)中国海洋石油总公司等采用美国石油学会标准(API RP 2A—WSD,21st,Dec 2000,IDT)[5],对于桩与结构的灌浆(水泥浆)连接的轴向荷载传递应力容许值取:

持久状况正常使用极限状态τ=0.138 MPa

持久状况承载能力极限状态τ=0.184 MPa

2.2 钢管桩内浇筑混凝土的施工方法

高桩码头钢管桩桩顶与桩帽或横梁之间的锚固形式有[6]:桩顶直接伸入桩帽或横梁内、桩顶通过锚固铁件或钢筋伸入桩帽或横梁的形式、桩顶伸入与锚固铁件或钢筋组合伸入,有经验时也可采用桩顶部设置桩芯钢筋混凝土的连接方式。

对在役钢管桩采用浇筑混凝土桩芯的补强加固方法时,宜尽量降低施工对码头生产运营的影响,应在复核验算的基础上,选择经济、快速的施工方法:

1)当计算表明浪溅区钢管桩剩余壁厚抗压承载力不足,而抗拉承载力满足设计要求时,可在钢管桩靠近桩帽或横梁的桩壁上开孔自下而上浇筑高流态膨胀混凝土。

2)当计算表明浪溅区钢管桩剩余壁厚抗拉承载力不满足设计要求时,宜在钢管桩上部的桩帽或横梁上钻孔,钻孔直径不宜超过主筋净距,在钻孔处向钢管桩内安放型钢钢骨,并自下而上浇筑高流态膨胀混凝土。

3)混凝土浇筑施工完成后,应及时修复钢管桩的开孔或桩帽、横梁的钻孔。

2.3 有效获取黏结力的措施

浇筑混凝土桩芯的补强加固方法成功的关键是有效获取混凝土与钢管桩内壁的黏结力。一般认为该方法将存在如下难点:

1)钢管桩内壁存在锈蚀物或附着物且难以清理,锈蚀物和附着物会阻止混凝土与钢管桩内壁的黏结。

2)对于开口钢管桩,浇筑混凝土后,桩内土体将发生固结沉降,桩芯随之沉降,混凝土与钢管桩内壁无法黏结。

根据国内外工程经验,目前的施工技术已经可以克服上述两个难点。

1)JTS 153-3—2007《海港工程钢结构防腐蚀技术规范》[2]指出,密闭结构内氧气不能得到有效补充,腐蚀过程不可能连续进行,无需考虑防腐蚀措施。可见,钢管桩内壁的锈蚀物或附着物不多。对钢管桩内部进行抽水干燥施工后,自下而上浇筑高流态膨胀混凝土即可。

2)通过计算可判断混凝土引起的附加应力是否会引起桩内土体发生固结沉降,如果不引起固结沉降则直接浇筑混凝土。如果引起固结沉降,可先浇筑1层厚度为h的膨胀混凝土,硬化后再浇筑上部混凝土;先浇筑的混凝土硬化后可起到底模的作用,厚度h不宜过大,以不引起钢管桩内土体明显固结沉降为宜。

3)桩芯混凝土应采用膨胀混凝土;必要时,桩芯应按承载力极限状态配置钢骨。

3 桩芯与钢管桩的黏结长度

混凝土桩芯向钢管桩传递拉、压荷载时,必须有足够的黏结长度。为简化黏结长度计算方法,可近似认为黏结长度内,桩芯与钢管桩内壁的黏结应力均匀分布,则最小黏结长度可按下式计算:

式中:lmin为桩芯与钢管桩间的最小黏结长度;Fmax为最大拉桩力或最大压桩力;d为钢管桩内径。

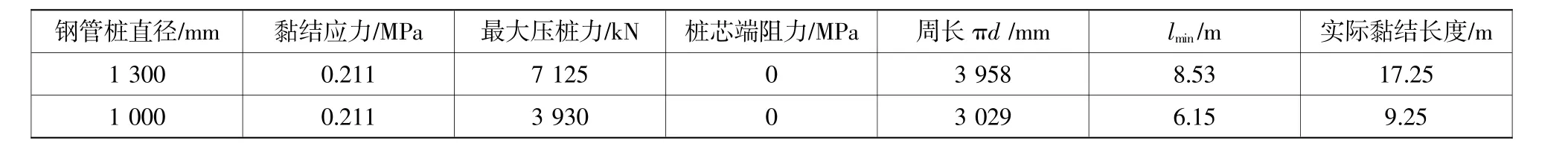

对上述广东沿海某大型集装箱码头钢管桩,浇筑强度等级为C45的高性能混凝土桩芯,以最大压桩力为控制荷载,计算补强加固的桩芯黏结长度。考虑钢管桩浪溅区部分腐蚀殆尽、退出工作的极端情况,此时压桩力均由混凝土桩芯通过界面黏结力传递给水位变动区及以下的钢管桩,黏结应力值按式(2)取,计算结果列于表2,表中同时列出了混凝土桩芯的实际黏结长度。偏于安全,建议桩芯的实际黏结长度不低于计算黏结长度lmin的1.5倍。

表2 混凝土桩芯黏结长度计算Table2 Calculation of the bond length of reinforced concretepile core

4 结语

1)钢管桩浪溅区的腐蚀成为限制结构使用寿命的关键问题,随着近海工程钢管桩服役年限的增加,钢管桩浪溅区补强加固的迫切性将逐渐凸显,为此提出一种浇筑混凝土桩芯的浪溅区锈蚀钢管桩补强加固方法。将防腐蚀技术与混凝土桩芯补强加固法结合,既可修复钢管桩承载力,又可减缓桩基腐蚀。

2)对现有试验研究结果的分析表明,混凝土与钢管桩之间存在明显的黏结应力。混凝土桩芯补强加固钢管桩的机理正是利用混凝土与钢管桩内壁的界面黏结力传递拉、压荷载。

3)国内外工程经验表明目前的施工技术可有效解决混凝土与钢管桩内壁黏结、桩芯沉降等难题,混凝土桩芯补强加固法具有可施工性。

4)提出一种简化的混凝土桩芯黏结长度计算方法,偏于安全,建议桩芯的实际黏结长度不低于计算黏结长度lmin的1.5倍。

参考文献:

[1] 吴军强,钱菲菲,王鹏,等.钢管桩耐久性研究的发展与应用[J].宁波工程学院学报,2010,22(3):66-71.WUJun-qiang,QIANFei-fei,WANGPeng,et al.Development of research on steel pipepiledurability and application[J].Journal of Ningbo University of Technology,2010,22(3):66-71.

[2]JTS153-3—2007,海港工程钢结构防腐蚀技术规范[S].JTS153-3—2007,Technical specification for corrosion protection of steel structuresfor seaport construction[S].

[3] 徐有邻.变形钢筋-混凝土黏结锚固性能的试验研究[D].北京:清华大学,1990.XU You-lin.Experimental study on bond anchorage performance between deformed reinforcement and concrete[D].Beijing:Tsinghua University,1990.

[4]王友元,苏林王.钢管桩与混凝土芯黏结力及抗弯应力传递模拟试验研究[J].水运工程,2005(9):3-6.WANG You-yuan,SU Lin-wang.Model experimental study on bondingstrength and bending stresstransfer between steel pileand concretecoreof CFSTpile[J].Port&Waterway Engineering,2005(9):3-6.

[5]SY/T 10030—2004,海上固定平台规划、设计和建造的推荐作法工作应力设计法[S].SY/T 10030—2004,Recommended practice for planning,designingand constructing fixed offshore platforms-working stress design[S].

[6]JTS167-4—2012,港口工程桩基规范[S].JTS 167-4—2012,Code for pile foundation of harbor engineering[S].