火炮身管坡膛等离子淬火延寿

罗天放,陈荣刚,吴 斌

(陆军炮兵防空兵学院 四系, 合肥 230031)

现代化战争要求火炮必须具备更大威力、更大射速、更短发射间隔,但这无疑使身管更容易烧蚀、磨损以及疲劳,其寿命将会大大缩短甚至过早报废,极大影响作战能力。而在火炮身管中,坡膛是烧蚀、磨损最严重的部位[1],因此对身管坡膛部位延寿格外重要。

本文介绍了坡膛部位的结构特点、破坏机理以及两种常见延寿措施,采用对坡膛进行等离子淬火的方法使身管延寿,而且在火炮使用一段时间后仍可以二次强化。并通过有限元仿真模拟了该过程,探究了该方法使身管延寿的优势及可行性。

1 坡膛的组织结构特点

坡膛是连接药室和膛线的部分,并把药室的径向尺寸通过坡膛锥度逐渐过渡到膛线的直径尺寸[2]。其形状类似圆台,材料与所连接的身管材料相同,图1为坡膛结构简图。锥度为膛线直径与药室直径的差与坡膛长度之比,有的火炮将坡膛设计成一个锥度或两个锥度,不过当火炮达到一定射弹发数后,由于内膛的烧蚀和磨损,两个锥度最终将会变成一个锥度[3]。

由于弹带和坡膛相同径向尺寸相接处,使弹丸在坡膛内定位并处于待发射状态。当弹丸发射以后,坡膛会受到高温、高压、高速的火药燃气的烧蚀与冲击,内壁反复承受热冷循环与应力循环作用并产生交变应力,使坡膛材料疲劳,从而出现大量网状裂纹使坡膛表面蓬松。坡膛表面蓬松处会受到下一发炮弹的弹带的冲击,随着射弹发数的增加,坡膛蓬松处会被逐渐刮掉,变得光亮(图2为烧蚀后的身管内膛照片),也促使弹丸定位点与阳线起始点提前,降低弹丸与坡膛的结合强度,降低弹丸初速与威力;并且坡膛强度与硬度下降,影响身管安全。火炮身管中坡膛是烧蚀、磨损最严重的部位,会引起火炮弹道性能和身管寿命的急剧变化[2]。

2 目前坡膛延寿的措施

目前对坡膛延寿的措施主要有两种:一是改善发射环境,如添加缓蚀剂、采用低爆温火药等;二是提高身管抗烧蚀的能力,如采用陶瓷身管、身管自紧、身管镀铬、激光强化等[1],国内外通用身管延寿手段是镀铬,也有激光淬火[4]。

2.1 身管镀铬

身管内膛镀铬是一种利用电解方法沉积形成所需形态的镀层的生产工艺。铬具有优良的低摩擦因数、高硬度、高熔点(1 900 ℃)、耐腐蚀、化学稳定性好等优点,镀铬可以改变内膛表面的特性,提高炮管耐介质腐蚀性和抗磨损能力。采用镀铬方法对身管基体进行防护是身管延寿的主要手段[5-9]。

铬质地硬脆且镀铬层中存在固有裂纹,射弹发数增多以后高温高压的火药燃气以及反复热应力会使隔层中的裂纹径向扩展并延伸到坡膛金属,坡膛表面受到烧蚀作用形成烧蚀坑,最终在火药燃气以及弹丸的作用下铬层开裂、剥落。图3为120 mm口径镀铬身管118发后的金相图。虽然目前通过离子体氮(碳)化处理、电火花沉积镀铬[10]等技术可延缓铬层的开裂,但是铬层的剥落是一个不断破坏且不可逆的过程,在身管使用后无法进行二次镀铬,传统的内膛表面镀铬处理技术已无法满足火炮身管的实际需求。

2.2 激光淬火预处理

鉴于身管镀铬工艺的以上问题,陈光南等[4]提出了激光淬火预处理基体内表面提高镀铬身管寿命的新工艺方法。激光淬火预处理技术,就是在镀铬工序之前先进行激光淬火处理,利用激光对基体材料的表面改性优势,在身管基体与镀铬层之间的界面间接发挥作用[12]。经初步实验结果表明[13],激光淬火预处理基体可以提高铬层的抗剥落能力。但此方法在火炮寿命周期内只能进行一起强化,无法对已镀铬后的身管进行二次激光淬火。文献[12]发现先镀铬后激光淬火会使镀铬层的硬度大幅度降低,发生软化,耐磨性更差,达不到在身管射击一定发数后再对坡膛进行强化的目的。图4为激光预处理后的结构示意图。

3 等离子淬火

3.1 等离子淬火原理

等离子弧表面淬火技术是一种新型的表面强化技术,它的热源为机械和电磁压缩产生高能量热流密度的收缩等离子束,通过扫描金属表面使金属工件迅速被加热,工件表面组职在极短时间内(<100 ms)奥氏体化,然后急速冷却,使工件表层组织由奥氏体转变成马氏体并细化,从而提高表层的硬度和耐磨性以及腐蚀性。图5为等离子弧发生装置原理图。等离子弧是一种高能密度热源,等离子淬火属于一种快速淬火,无须冷却介质,仅仅依靠金属本身的热传导完成“自淬火”[15]。美、德、日等国在已将等离子弧表面淬火技术应用到生产实践中,产生了良好的经济效益[16-18]。

3.2 等离子淬火可用于身管延寿的原因

1) 虽然目前无该技术应用于身管内膛强化的记载,但已应用于武器其他部件的强化中。论文[19]利用等离子弧高温高能量密度的特点,进行了坦克零件表面局部淬火实验,使零件表面硬度达到55~65HRC,淬火后零件的变形量很小,减小了后续加工难度,解决了军用坦克大型零件局部淬火的难题。并且该论文认为该项工艺可以应用于各种装甲车辆零件摩擦副表面的局部强化处理,延长维修周期,降低维修成本,提高军事装备的可靠性。

2) 等离子淬火与激光淬火在很多方面都有相似性,比如它们都是利用高能束为热源进行表面淬火处理;其淬硬层都具有较高的硬度;它们的参数及效果都比较相似相近,都是产生圆形光斑和月牙状的淬火带;二者的淬火显微组织和材料性能也非常相似;都具有热处理变形小、硬度高 、无污染的优点[20]。虽然目前无该技术应用于身管延寿的记载,但如论文[4]所说,激光淬火技术已应用于身管内膛强化并取得了不错的效果,用等离子淬火技术对身管进行强化在原理上也完全适用。

3) 身管材料为中碳合金钢,成分主要为Cr-Ni-Mo-VA四种。虽然未有过对身管进行等离子淬火的研究报道,但早在1984年,美国瓦特伏利特“陆军军械研究与发展中心”就曾发表过一篇研究报告,介绍了对炮钢“奥氏体淬火”及有关性能的研究工作。采用这种工艺处理过的炮钢冲击韧性可提高9.49J,整个锻件都成了回火马氏体组织,极大地增强了使用寿命。我国学者也进行过类似研究工作,论文[21]通过对炮钢进行双重淬火达到了在不降低强度的条件下,使炮钢的切口韧性和断裂韧性全面提高。由此可见,对炮钢材料进行淬火工艺早已应用于生产实践,因此有理由相信,对身管坡膛进行等离子淬火强化能达到延寿效果。

4) 坡膛形状与汽车发动机汽缸套相似,都为管状部件,其工作条件相似。当汽车发动机工作于爆发行程时,气缸套的“上死点”区域温度可达到几千度,随后在吸气过程时温度又降为环境温度。由此可见,气缸套的温度波动范围为几千度[22]。而身管坡膛处的温差范围也可达几千度,这与气缸套类似;并且气缸套工作时将产生大量烟尘,对内表面产生冲击与烧蚀。而坡膛在射击时同样会收到高温、高压火药气体的烧蚀与冲击,这与气缸套相似。等离子淬火提高气缸套寿命这一方法已使用多年,有效的提高了气缸套的使用性能,延长了使用寿命[23],其可靠性毋庸置疑。因此可以认为对身管坡膛进行等离子淬火同样可以延寿。图6为等离子淬火后气缸套内壁形成的波纹、网格、螺旋痕迹。

3.3 坡膛等离子淬火的仿真模拟

由于等离子淬火过程速度非常快,温度非常高,很难测出淬火过程中的温度分布和冷却速度,因此采用有限元方法模拟坡膛淬火过程成为首选。

3.3.1淬火过程的热传导方程

对坡膛进行等离子淬火是温度、组织和应力相互耦合的过程,其热传导过程数学模型较多。本文采用半无限体非稳态热传导模型,考虑相变潜热的影响,热传导偏微方程在直角坐标系中为:

(1)

其中:qv为相变潜热,T为温度,t为时间,ρ为材料密度,Cp为定压比热,λ为导热系数。

3.3.2淬火过程的热源模型

1) 根据文献[24-26]介绍,等离子弧热源传播是一种呈高斯分布的传播过程,热源的热流密度按高斯定律分布在加热斑点半径上:

q(r)=qme-kr2

(2)

(3)

其中:q(r)为半径r处的表面热流(w/m2);qm为加热轴线上的最大热流密度(w/m2);k为高斯热源分布曲线形状系数;rH为有效热源半径;r为加热区某点距离等离子电弧加热斑点中心的距离。

2) 已知等离子弧加热工件的总有效功率为:

q=η·U·I

(4)

其中,U为等离子弧电压;I为等离子弧电流;η为等离子弧有效功率系数。

3) 由文献[27]可知,在垂直方向的加热平面上,q、qm和k的关系如下式:

(5)

4) 最后联立式(3)、式(4)、式(5),得出高斯热源加热轴线上最大热流密度的计算公式为:

(6)

3.3.3有限元模型的建立

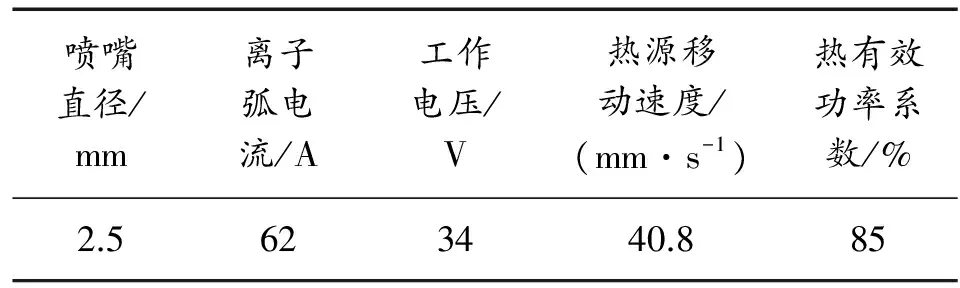

使用ANSYS软件,建立坡膛仿真模型。工件长100 mm,外圆直径290 mm,内圆直径174 mm。为简化模型,忽略坡膛锥度。由于炮钢材料的质量分数为0.45%,因此仿真材料选择45钢。采用三维热实体八节点六面体单元Solid70,淬火工艺参数见表1。建模后进行网格划分,在热源作用区域使用较大的网格密度,从而得到精确的数值。45钢热物性参数,见表2[28],设材料的密度不随温度变化。由于等离子淬火时固体导热系数远大于气体,工件与空气接触冷却影响较小,因此边界条件设置为绝热。坡膛等离子淬火仿真模型见图7。

3.3.4仿真结果与分析

图8为t=0.03、0.06、0.12、0.15 s时工件表面的温度云图。从图8可以看出,加热后工件温度迅速升高,热源中心前方温度下降较剧烈,热源中心后方温度下降较缓慢,热源附近温度下降为中等梯度。表面等温线为半椭圆形,在热源中心前方密集,后方稀散。热源移动速度越快,等温线越长。图中显示等温线的范围不断扩大,最终各点温度趋于环境温度。在表面各节点温度值中,热源中心后方节点的温度最高,因为热源前方接触时的金属是冷的,热源中心后方金属在热源到来之前已经有一定温度。

喷嘴直径/mm离子弧电流/A工作电压/V热源移动速度/(mm·s-1)热有效功率系数/%2.5623440.885

表2 坡膛淬火45钢材料的热物性参数(ρ=7 824 kg/m3)

通过时间历程后处理器可得到工件上点的温度时间曲线,取节点5892,节点4545,绘制两节点的温度时间曲线,如图9所示。根据此曲线可以看出淬火温度的传递过程和节点到达的最高温度、加热和冷却速度等。图10为节点5892的温度变化率。由图10可知等离子淬火最大温升速率可达到1.5×105以上,因此可以在非常短的时间内达到淬硬相变温度以上,形成较大的温度梯度,随后快速冷却,从而实现自冷淬火,无需淬火介质。

图10还能看出温度上升的速度大于温度下降的速度以及该节点的加热和冷却时间。

通过对坡膛进行仿真模拟发现坡膛模型的温度可以达到等离子淬火所达到的相变温度,并且冷却速度与等离子淬火的冷却速度相似,因此可以认为该工艺在原理上是可行的。

3.4 等离子淬火与激光淬火的比较

只要激光光束能照射到的部位均可进行激光淬火,所以激光淬火比等离子淬火应用范围更广,适合各种形面的表面淬火。特别是对一些其他硬化技术难以实现或不能实现的某些零件的表面强化处理,如槽壁、深孔以及腔筒内壁等,且淬火后材料性能好[20]。但是激光淬火存在以下主要缺点:① 激光淬火主要设备激光发生器价格相对较高,设备昂贵,体积庞大,操作困难,容易损坏,对环境和条件的要求比较苛刻,无法在条件差的地方进行淬火作业,因此推广应用受到很大的限制;② 激光淬火发生器发射出来的光束为点蚀,光束不连续,工作效率较低;③ 激光淬火之前要表面黑化处理,工艺复杂。对已使用的火炮身管进行二次淬火时需要将火炮拆卸,显然是不现实的。

等离子淬火适合于纯平面或圆周面淬火,而身管坡膛为圆周形状,刚好适用。等离子弧作为仅次于激光的高能量密度的表面处理热源,其能量密度对于身管坡膛强化完全够用。等离子淬火装置简单,体积小,易操作,具有很强的机动性,且不需要增加工序,可以在野外对身管进行二次淬火处理。目前的等离子炬已经实现小型化[29],可用于直径较小的身管,拓宽了设备的使用范围,对不同型号、不同口径的火炮身管都可以进行淬火处理。

等离子表面淬火,具有效果好、使用方便灵活、设备投资小、运行成本低,工作效率高,对环境无特殊要求及设备维护简单等优势。由于采用了开关电源作为电能转换装置,大大减少了设备的体积和重量,方便搬运,可对一些大型工件、表面形状特殊的工件或者是对火炮身管的内膛这些难以淬火的工件进行淬火,减少了加工成本并提高了身管寿命,从经济角度而言这种设备比激光淬火设备更合适。另外,完善的控制系统可使火炮身管淬火过程实现自动化,产品的质量具有更高的可靠性和稳定性[30-31]。与激光技术相比,等离子表面淬火更适合身管延寿。

4 结论

将离子弧淬火工艺应用身管坡膛强化,不但可以延长身管寿命,更重要的是可以在火炮身管已使用一段时间的情况下对其进行二次强化,这对于提高身管表面强度,提高军事装备保障能力都有非常重要的现实意义。

本文仅初步说明该技术可以用于身管延寿,下一步将进行动态试验与准静态试验,通过模拟火炮发射时的极端状态进一步验证等离子淬火技术在身管延寿上的可行性。

参考文献:

[1]金志明.枪炮内弹道学[M].北京:北京理工大学出版社,2004:310-312.

[2]张喜发,卢兴华.火炮烧蚀内弹道学[M].北京:国防工业出版社,2001:1-3.

[3]刘海平,贾长治,赵建新.火炮身管质量评估方法探讨[J].火炮发射与控制学报,2008(1):10-14.

[4]陈光南,罗耕星,张坤,等.提高镀铬身管寿命的激光强化新方法[J].兵工学报(增刊),2003,24:6-10.

[5]张国祥,陈光南,张坤,等.激光离散预处理基体镀铬身管延寿的力学机理研究[J].兵工学报,2006,27(6):978-983.

[6]潘宏侠,郭彦青,周杰.某身管镀铬系统自动化改造[J].火炮发射与控制学报,2010,2:34-38.

[7]杨凤杆.大口径火炮身管内膛防烧蚀镀铬[J].表面技术,1990,19(3),20-24.

[8]郭长城,张国祥.激光淬火基体对身管镀铬层界面裂纹形成的影响[J].科技创新导报,2012,20:115-116.

[9]张国祥,陈光南,张坤,等.基体激光淬火对镀铬层界面剪切强度的影响[J].中国表面工程,2016,19(6):25-34.

[10] 郭策安,张健,尚光明,等.炮钢表面电火花沉积 Cr 涂层的性能研究[J].沈阳理工大学学报,2013,32(2):76-80.

[11] UNDERWOOD J H,VIGILANTE G N,MULLIGAN C P,et al.Thermo-mechanically Controlled Erosion in Army Cannons:A Review[J].Journal of Pressure Vessel Technology,2006,128(2):168-172.

[12] 李怀学,张坤,陈光南,等.镀铬/高能束复合表面处理研究进展[J].材料保护,2007,40(4):39-41.

[13] 张国祥,张坤,罗耕星,等.激光淬火基体对铬层主裂纹在基体内扩展路径的影响[J].新技术新工艺,2006,9:10-12.

[14] 张国祥,李怀学,张坤,等.初始镀铬层微裂纹形貌的基体化学腐蚀法研究[J].中国表面工程,2006,19(4):8-12.

[15] 赵章吉,任保臣.等离子弧表面淬火技术及其应用[J].机械制造,2008,46(527):33-34.

[16] DOMBROVSKII Y M,BROVER A V.Treatment of steel by an air-plasma arc with scanning[J].Metal Science Heat Treat,1999,(12):62-66.

[17] SAAKOV A G,PETROV S V.Plasma surface hardening wheel couples[J].Atvomticheskaya Svarka,1999,(7):71-72.

[18] 任保臣,李大庆,赵章吉.等离子弧表面淬火技术及其应用[J].濮阳职业技术学院学报,2008,21(3):5-6.

[19] 李茂锐,张剑,孙英.等离子弧淬火工艺在坦克零件上的应用[J].沈阳工业大学学报,2003,25(1):11-13.

[20] 温宗胤,李宝灵,冯树强.激光淬火与等离子淬火的比较分析[J].应用激光,2009,29(2):96-99.

[21] 张国瀚,钱剑晨,赵锦云,等.双重淬火对炮钢强韧性的影响[J].兵器材料科学与工程,1987(10):27-33.

[22] 李银俊,尹华跃,张文静.等离子淬火提高汽缸套“等耐磨性”的研究[J].制造技术与机床,2005(11):30-32.

[23] 崔洪芝,尹华跃.等离子束气缸套内壁硬化处理新技术[J].金属热处理,2000(3):28-29.

[24] OVCHAROVA S.Numerical determination of heat flow in plasma-arc surface hardening[J].Materials Science Forum,1994,163-165:757-762.

[25] MICHAIL K.Validation of thermal-kinetic-diffusion model for plasma surface hardening of steel[J].Steel Research,1996(6):247-253.

[26] 吴姜玮.等离子弧表面淬火过程的有限元法分析及实验研究[D].合肥:中国科学技术大学,1999.

[27] 武传松.焊接热过程与熔池形态[M].北京:机械工业出版社,2008.

[28] 金珍.等离子弧表面淬火过程的温度场数值模拟[D].合肥:中国科学技术大学,2011.

[29] 张晓娴,董灿.金属材料等离子弧表面淬火装置[P].中国:CN 202139264 U,2012.02.08.

[30] 杨静山,刘冰,于光平.等离子淬火系统的研究[J].中国新技术新产品,2011(3):161-162.

[31] 崔洪芝,高衍生.等离子束淬火技术及其专用发生器的研究[J].内燃机配件,2001(5):15-17.