基于信息物理系统煤矿瓦斯监控预警系统

山东星源矿山设备集团有限公司 沈 勇 王 萌 潘红英

煤矿安全监控预警系统作为整个矿井综合信息系统的一部分,主要用来监测井上、下的各类环境系数和主要生产参数。根据煤矿重大危险源的定义与特性,可以看出,煤矿重大危险源与工业领域的重大危险源有着较大的不同,煤矿重大危险源的辨识必须依据其定义的表述,即“煤矿重大危险源是指可能导致煤矿重大事故的设施或场所”这一概念,着重考虑煤矿存在的重大事故危险类别,而将存在的危险物质及其数量作为参考因素[1]。从这一角度出发,煤矿重大危险源的辨识,主要是辨识煤矿可能发生的各类重大事故。煤矿瓦斯爆炸事故、火灾事故、顶板事故、突水事故、煤尘爆炸事故、煤与瓦斯突出事故等都会产生灾难性的后果。因此,只要一个煤矿存在瓦斯爆炸事故危险性,就可以确定为瓦斯爆炸重大危险源。也就是说,一个煤矿,只要存在发生某种重大事故的危险性或可能性,即可定为该种事故的重大危险源。

信息物理融合系统Cyber-Physical System (CPS)是集感知、通信、计算、控制于一体,将物理世界与计算世界紧密结合的智能控制系统,融合了计算机网络技术、嵌入式技术、云计算技术等[2-6]。基于CPS煤矿瓦斯监测预警系统是以远程监控计算机为监控平台,通过网络对远距离的被控对象及其周围环境进行监测与控制,实现煤矿瓦斯危险源的远程监控与管理。本系统可以节省大量的人力、物力,而将该系统部署在较为偏远,地势险恶,人难以到达的地方更能凸显其优势[7-9]。本文主要完成了基于CPS煤矿瓦斯监测预警系统架构设计,搭建了以云服务为主瓦斯风险预警CPS远程监控系统架构。总体架构共分为五层三体系CPS结构,文中主要论述了业务层设计内容,同时,给出了基础设施层的数据采集联网系统组成,将CPS实体层的一个终端节点按硬件组成结构划分为传感器模块(或执行器模块)、网络通信模块以及处理器模块。多风险模式CPS系统设计了系统云服务层,提出将多危险源预警技术应用于此,并从多方面探讨风险预警模式应用的可行性。

1 系统架构

架构设计是在软件开发初级阶段所要完成的工作之一,它直接影响着后续工作的开展以及结果的好坏。基于CPS煤矿瓦斯监控预警系统与传统的瓦斯监控系统有很大的差别,尚无完整的开发实例。因此,对基于CPS煤矿瓦斯监控预警系统进行架构设计是很有必要的。在分析基于CPS煤矿瓦斯监控预警系统的主要功能后,提出强调云服务、多危险源监控预警系统CPS架构。

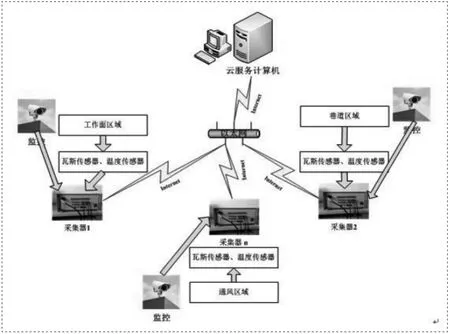

CPS (Cyber Physical System,信息物理融合系统)是通过计算、通信与控制技术的深度融合,实现计算资源与物理资源紧密结合与有效协调的新一代智能系统。采用嵌入式系统作为海量数据采集实体,结合Internet网络传输与控制技术构成CPS危险品远程监控系统,原理框图如图1所示。CPS拉近了物理设施与网络设施的距离,集异构通信、海量数据计算、自动化控制功能于一身,能够为人类提供准确、及时的信息与高效、可靠的控制。

图1 CPS系统示意图

1.1 系统整体架构

本CPS系统分为实体层、网络层和应用层三层结构。CPS系统示意图如图1所示。实体层包括瓦斯危险源感知采集系统、控制子系统及对应的物理环境。为了获取准确的危险化学品物理环境信息,CPS在物理世界部署大量的传感器,根据实际需求选择传感器类型,如瓦斯传感器、温度传感器、组份传感器等。传感器数据经由数据采集系统对数据进行采集,以保证系统中数据的实时性与正确性。信息经过初步加工后通过Internet网络层最终传输至应用层。应用层的决策控制单元根据语义规则分析瓦斯危险源物理环境信息,必要的时候发出风险等级预警。应用层以云计算作为技术支撑,实现对实体层传来的海量数据信息的融合、分析与处理,并做出相应的决策控制。

1.2 系统技术架构

系统的总体方案图,以远程监控及煤矿重大危险源辨识为主要目的,提出了一种基于CPS煤矿瓦斯监控预警系统架构方式,具体如图2所示。

以瓦斯危险源重大危险源辨识为主要设计指导原则,基于CPS煤矿瓦斯监控预警系统不仅能够实现传统系统中的监视、报警功能,还能解决分散的瓦斯危险源集中管理、同时监视、隐患排查和风险预估等问题,具体功能如下:

(1)对瓦斯危险源物理环境参数实行实时采集、实时传送、实时监视。环境参数的采集主要依赖于相应的传感器,数据的传送依赖于传感器网络及通信网络。

(2)海量数据存储。传统的监控系统中,通常将数据存储于本地的数据库服务器上。这样,当数据达到一定数量时,会出现系统性能降低的现象,而不得不将一些历史数据转移或直接删除。CPS煤矿瓦斯监控预警系统不仅针对一个对象,而是针对成千上万个,这种情况下产生的数据量更是巨大。所以,系统将数据采用分布式存储等方式存储于云服务器上,以达到海量数据存储的目的。

(3)海量数据处理。单纯的数据存储对相关领域的研究者来说并没有太大的价值,而对海量的历史数据进行分析处理,其结果所带来的价值不可估量。重大危险源预警为例,固定地点的单一危险源某段时间的数据对我们来说并无研究意义,但分布在整个矿区瓦斯危险源数据却有很大的价值。通过对这些数据的分析处理,我们可以有效得出重大危险源的分布情况及隐患预估排查等。

(4)建档、汇总。通过服务器云端对分散的瓦斯危险源数据信息进行建立档案,并将数据信息进行分类。对瓦斯重大危险源进行信息分类汇总,即方便管理者,又方便信息需求者。

图2 CPS系统架构图

2 CPS系统物理层

在基于CPS煤矿瓦斯监控预警系统中,实体层处于整个系统的最底层,负责对数据的实时采集、存储、传输。这些功能仅依靠于传感器是不可能实现的,还需要处理器模块、电源供应模块、通信模块等。本系统中按照实体层终端节点的组成结构,介绍传感器接入方式,通信模块设计以及处理器模块设计。

2.1 终端节点组成结构

基于CPS煤矿瓦斯监控预警系统架构设计中,实体层包括了监控对象和传感器接入单元。一个传感器接入单元可以完成多种传感器接入,通过Modbus协议接入时视为一个传感器节点,通过AD转换器接入时同样视为一个节点。将传感器接入节点统称为终端节点。

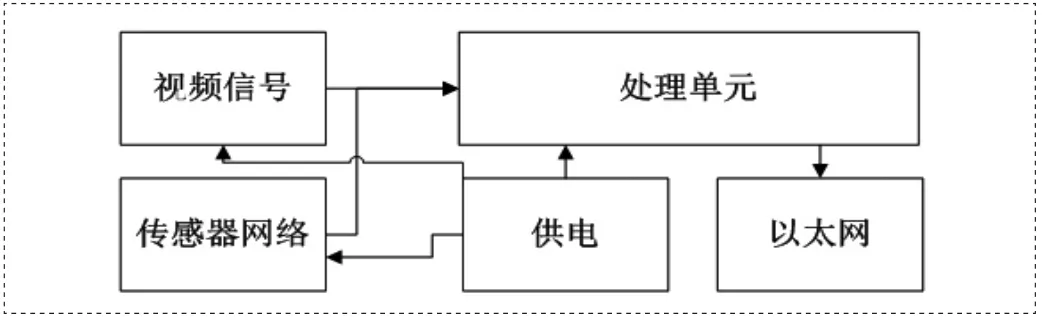

如图3所示是传感器接入节点组成结构图。主要包括电源、传感器、处理器模块以及通信模块,图中的箭头表示数据流向。

图3 节点组成图

2.2 模拟量接入及视频信号采集

在瓦斯危险源出现地,通常传感器已经部署安装结束,采集器通过Modbus协议或直接通过AD转换器对传感器数据信息进行收集。

基于CPS煤矿瓦斯监控预警系统一项重要的功能是可以完成视频数据采集、存储及传输。采集器通过模拟采集卡完成对模拟视频采集、压缩存储,通过Internet网络将数据上传云端服务器。同时,还可以采集数字视频信息。基于CPS煤矿瓦斯监控预警系统将分散的视频监控信息进行采集,最终都上传到云端服务器,真正实现了大范围的煤矿危险源实时监控过程。

2.3 数据采集处理单元设计

处理器模块中最核心的部分是单片机,选用嵌入式处理器,Cortex-A9 核心,主频为1GHz。采用Linux嵌入式系统,可扩展性、移植性、稳定性都非常好,而且芯片升级便捷。一个终端节点集成了温度传感器、瓦斯传感器、组分传感器等,同时采集温度、瓦斯浓度、气体成分、视频等传感数据。

3 CPS系统应用层

在CPS原型架构中,顶层被定义为应用层,然而CPS面向的是海量数据处理,因此将系统搭建在云平台上也更为合理。本文所提出的基于CPS煤矿瓦斯监控预警系统架构相比于CPS原型架构来说,更加强调云服务,不仅是因为云计算对大数据的处理能力,而且云服务中的可以提供大范围的煤矿瓦斯危险源风险隐患预估情况。

3.1 煤矿危险化源重大危险源辨识设计

煤矿危险源用危险源危险特性及数量数据信息进行计算辨识。利用海量煤矿瓦斯危险源信息数据库,如浓度、状况、分布等数据信息,依托云计算采用大数据方法完成煤矿瓦斯危险源重大危险源辨识。以准确、辨识的完整性、临界量最小原则、数量最大原则、混合物数量为原则开展大数据挖掘。通过大数据挖掘危险化学品重大危险源,然而辨识不仅是确认是否属于重大危险源,更主要是了解和掌握高危险性的瓦斯危险源数量和分布情况。

3.2 煤矿瓦斯危险源风险隐患预估设计

采用定量风险评价(简称QRA)原则对瓦斯风险隐患预估。定量风险评价也称为概率风险评价,是从量化风险的角度,评价瓦斯危险源对周边环境造成的事故影响的风险可接受程度,对所采取安全措施对降低风险的有效性进行判定,并在此基础上提出相关安全措施建议的技术方法。目前,许多欧盟国家都采用QRA方法,用以当局决策重大危险源产生的风险增量以及重大危险源附近的土地开发是否可容许。瓦斯危险源风险隐患预估包括个人风险隐患预估和社会风险隐患预估评价。个人风险是指因瓦斯危险源潜在的火灾、爆炸、有毒气体等事故造成区域内某一固定位置人员的个体死亡概率,即单位时间内(通常为年)的个体死亡率。用个人风险等值线表示。社会风险是指能够引起大于等于N人死亡的事故累积频率(F),也即单位时间内(通常为年)的死亡人数。用社会风险曲线(F-N曲线)表示。

4 结论

采用CPS技术设计了煤矿瓦斯监控预警系统。通过对系统整体架构和技术架构得到了系统整体设计步骤。由应用层完成前端瓦斯危险源数据采集,数据传输和数据的本地存储,实时将数据分类别传送到云端服务器,数据经过网络由应用层进行重大危险源辨识和瓦斯危险源隐患风险预警,最后进行整体显示。通过CPS技术构建煤矿瓦斯远程监控预警系统使安全生产信息化各个环节都充分重视实现煤矿危险源安全监控及监管,系统立体交叉、灵活配置,很大程度提高了可靠性,使系统发生故障的可能性尽量少,影响尽可能小。

[1]孙彦景,于满,何妍君.煤矿信息物理融合系统模型[J].计算机研究与展,2011,48:295-301.

[2]A.S.,and CC L.Cyber-physical system security and impact analysis[J].IFAC Proceedings,2014,3:11238-11243.

[3]Wunching C.,Wei Y.,and Chunhsien C.Customer Requirements Elicitation and Management for Product Conceptualization[M].Springer.:London,2013:957-968.

[4]Kim K., and Kumar P.“Cyber–Physical Systems: A Perspective at the Centennial[J].Proceedings of the IEEE,2012,100:1287-1308.

[5]A.W.S.,E M.;K T.Cyber-Physical Product- Service Systems–Challenges for Requirements Engineering[J].International Journal of Automation Technology,2017,11: 17-28.

[6]Siddiqui S.Big data process analytics:a survey[J].Int J Emerg Res Manag Technol.2014,3(7):117-23.

[7]Gubbi J,Buyya R,Marusic S,Palaniswami M.Internet of things(IoT):a vision,architectural elements, and future directions[J].Futur Gener Comput Syst,2013, 9(7):1645-1660.

[8]Lee J,Lapira E,Bagheri B,Kao H.Recent advances and trends in predictive manufacturing systems in big data environment[J].Manuf Lett,2013,1(1):38-41.

[9]Hernández Pardo RJ, Bhamra T,Bhamra R. Sustainable Product ServiceSystems in Small and Medium Enterprises (SMEs):Opportunities in theLeather Manufacturing Industry[J].Sustainability,2012,4(2):175-192.