物料管理系统在样车试制工作中的应用

上汽通用汽车有限公司 梅云锋

0.引言

放眼当今汽车行业,新能源、互联网汽车公司如雨后春笋,百家争鸣;而消费者对汽车产品的个性化要求也不断提高。如何快速响应市场需求,提升研发能力和缩短产品研发周期,及时推出消费者满意的产品是每个汽车公司急切需要破解的难题。

样车试制是所有汽车公司新产品开发过程中的重要一环,是汽车公司转型升级的桥头堡和试验田;提升试制能力,是汽车公司发展道路上必须面临的一个课题。高效的物料管理是样车试制工作顺利开展的重要保证,也是提升试制能力的重要抓手。大力构建高效的试制物料管理系统,满足多项目多平台的物料管理需求,确保高质量、低成本、快捷的生产启动,应当是各大汽车公司在工业4.0和互联网加的浪潮中发展自身能力的必然选择。

1.样车试制物料管理的现状

目前,大部分汽车公司试制物料管理工作主要包含试制BOM管理、物料需求创建、采购需求释放、交样计划跟踪、试制物流运作等。

1.1 试制BOM管理

试制部门在项目前期会从工程部门获取一张试制BOM,和设计发布工程师确认无误后,进行BOM冻结;在整个试制阶段,工程设计部门还存在着大量的设计变更,BOM变更高频的贯穿于整个试制过程。

1.2 物料需求创建

试制物料管理部门在获取试制BOM后,会根据造车计划和单车BOM计算物料需求。试制阶段,物料具有来源多的特点。常见的有硬模供应商采购、软模零件采购、沿用零件工厂领用、3D打印等。由于制造周期长,需求量小,在时效性管理、化学品管理等方面也和工厂大不相同。

1.3 采购需求释放

试制阶段,采购部门一般还正在进行量产供应商定点工作,还没有价格,对于特殊零件(软模零件、手工样件等)更是需要采购员单独询价。工程变更往往也会给采购工作带来风险。试制物料部门需要协调工程和采购部门,及时完成样件订单的发放。

1.4 交样计划跟踪

由于模具还在不断调试,零部件都还处于试生产阶段,再加之工程设计变更,经常会有供应商报警不能满足项目时间节点。协调工程、采购推动供应商按时完成交样,确保项目造车按时启动,是物料工程师在物料准备后期的主要工作内容。

1.5 试制物流运作

试制物流运作和工厂物流有较大的区别。由于样件的生产周期长,需求量少,仓库必须尽量避免盘亏,以免造成缺料停线;由于各项目的物料状态会存在较大的区别,考虑到样车的制造成本和项目实验要求,仓库必须做好零件状态控制,保证非常高的配送准确率。在制造过程中,由于工程验证的需要,仓库还需要支持特殊零件指定车辆的物料配送。

2.试制物料系统搭建的必要性

随着试制业务量的不断增加,以及产品开发周期的不断压缩,业务部门对于团队合作、效率提升、降低成本有了迫切的改进愿望,简易的办公软件已经不能满足业务的需求。搭建一套覆盖试制物料管理全业务链的信息系统成为样车试制部门的迫切愿望。

2.1 效率提升的需要

由于市场竞争越来越激烈,汽车公司需要不断开发新产品,以保持市场占有率。近年来,各汽车公司的新项目数量急剧增加,使得样车试制部门出现严重的人力资源问题。系统建设替代人工操作和计算,既提高效率,又节省了人力,是业务部门的必然选择。以往,一位物料工程师可能需要花费2周的时间,来完成BOM的核对。项目期间,每天都要花费较多时间进行BOM数据的维护。通过搭建BOM管理平台,工程数据发布工程师在平台上面发布和更新数据,线上审批,系统实现采购需求、交样计划的自动运算,交样计划实现在线跟踪,工作效率大大提升,人力资源得到大大释放。

2.2 项目管理的需要

随着样车试制项目的增加,各业务部门的分工越来越细,团队合作显得尤其重要。搭建物料系统,可以确保团队间的信息高效无误的传递,以及团队成员都按照既定工作职责进行标准化操作。同时,物料系统还可以为所有成员提供一个信息共享平台,BOM、采购需求、交样计划、库存等信息都可以实现实时查询。

2.3 大数据/知识管理的需要

对于特大项目,物料的相关数据会特别庞大。考虑到不同出资方、不同的分批策略、不同的零件等级,计算逻辑特别复杂,人工已经很难做出精确的计算,需要系统来完成。

样车试制过程中有很多项目策略,例如项目分批策略、备件策略、长周期零件采购策略等等,这些策略的制定都要系统提供历史的数据供业务分析改进。甚至业务可以建立数据模型,系统自动生成相关分析报表,实时监控各项业务指标的实施情况。例如,通过制造现场历史工损料损的数据分析,可以找到易损件的范围已经损耗值,帮助业务制定最为合理的备件策略,以降低试制物料成本。

3.高效试制物料系统架构的搭建

3.1 系统架构设计原则

试制部门虽然在人员结构和组织规模上面比量产工厂小很多,但是业务流程却十分广泛,工厂的主要业务流程都有涉及。在系统搭建过程中主要遵循下面两个原则。

3.1.1基于业务需求

系统服务于业务,所以,在业务结构的搭建过程中,要充分考虑业务的相关需求,找到最适合业务的系统解决方案。

3.1.2利用工厂物流的现有资源

试制物料业务主要覆盖BOM管理、采购需求管理、交样计划管理、物料跟踪、财务结算、仓储管理、配送管理等方面,如果要全部从新设计的话,成本高,开发周期长。各汽车公司工厂都有较为成熟的物流系统,这些系统都有可能为试制业务提供好的可以借鉴的系统架构和平台。举个例子:工厂物流有较为成熟的供应商管理系统,用于供应商确认交样计划,创建送货单以及供应商评分等。试制部门不妨基于该平台来开发相关的样件供应商管理功能模块,把样件的交样计划数据传递给该平台,供应商在该平台接收订单,进行交样的相关操作。即利用了该平台的先进成熟架构,降低了开发量,又便于业务推广。

3.2 业务架构搭建

在搭建系统架构之前,需要梳理并搭建业务架构,并最终输出系统蓝图。图1所示,为某公司试制业务架构举例。前期物料准备主要包括项目数据管理、物料需求管理、物料跟踪等;仓库管理包含物料接收、仓储、配送、运输管理等。外部接口主要包含工程、采购、财务、供应商等;内部接口主要包含试制计划、试制现场、试制质量等。

图1 试制业务架构

3.3 系统蓝图

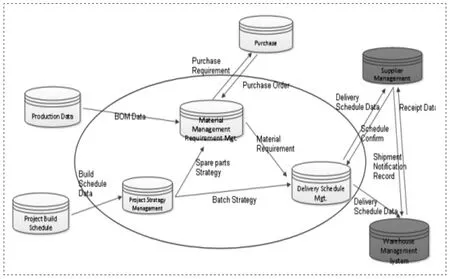

在完成业务架构定义后,按照系统结构搭建的原则来建立试制物料系统的架构,输出系统蓝图。图2所示,为某公司试制物料系统的系统架构蓝图。

图2 试制物料系统架构

图2所示案例中,系统全新开发的模块主要包含:项目策略管理、物料需求管理、交样计划管理等;同时,考虑到成本和开发效率,仓库管理和供应商管理的相关功能是基于工厂物流系统进行再设计的。

3.3.1项目策略管理(ProjectStrategy Management)

该模块主要管理项目性策略的相关数据,例如,项目关键时间节点设定、项目分批策略、项目的备件策略、零件来源策略等等。造车计划的相关数据会首先进入该模块,结合物料管理的相关策略,进行数据整合。

3.3.2物料需求管理(Material Requirement Management)

该模块主要接收工程部门释放的BOM数据,结合项目策略管理的相关数据(比如备件策略等),生成物料需求;再结合零件来源策略,创建采购需求。采购需求的数据,通过系统接口释放到采购部门的相关系统;

3.3.3交样计划管理(Delivery Schedule Management)

样件阶段,订单往往为闭口合同。而由于种种原因,供应商无法一次性完成交样,业务部门需要根据造车计划和分批策略拆分交样计划。交样计划管理模块在接收到物料需求的相关数据后,调用项目策略管理的分批策略等数据,自动为用户创建交样计划。交样计划的数据会下发到供应商管理模块,和仓库管理模块。

3.3.4供应商管理模块(SupplierManagement)

供应商管理模块从交样计划管理模块获取交样计划的相关数据,通过邮件、短信提醒等方式,推动供应商登陆系统确认交样计划。在交样前期,供应商登陆系统创建发货通知单。通过对发货单创建时间窗口的控制,来实现均衡交样。

该模块同时提供培训信息下载,供应商积分管理等功能。

3.3.5仓库管理(WarehouseManagement)

仓库管理模块包含常规的收货、上架、拣货、发运、盘点、库内移位等功能。该模块和交样计划管理和供应商管理都有数据交互。通过交样计划的相关数据,仓库可以预测远期的业务趋势;通过接收供应商管理模块的发货单数据,仓库可以确保按照计划进行收料,以避免盲目收料,浪费库存。收料完成后,实收数据通过系统回传供应商管理模块。

3.4 系统设计关注点

在系统设计的时候,务必充分考虑试制业务的特殊性,以提高用户满意度。

3.4.1变更管理

试制阶段存在大量的变更,例如:BOM数据更新、造车计划调整、交样计划调整等等,这些变更往往会伴随着下游数据的更新。做好数据的变更管理,是十分必要的。做好数据变更管理,主要从下面几个方便入手。(1)批量数据变更控制;类似于项目策略性的数据变更,往往对业务部门带来批量性的数据变更,对业务部门的工作影响极大。只有把批量数据变更控制好,才能确保业务数据正常。(2)数据变化点的识别:由于物料管理部门内外部接口特别多,所以在和其他系统做数据交互的时候,务必做好数据的识别工作,以提高工作效率,降低项目风险。

3.4.2系统柔性

当前受市场环境的影响,各汽车公司试制部门同时在造的汽车项目越来越多。由于各试制项目的类型不同,项目节点也各不相同,甚至各业务部门的职责分工也会有差异。所以,业务部门对于系统柔性有很高的要求。

3.4.3运算效率优化

试制物料管理涉及到特别多的运算,在系统方案的设计过程中,要特别注重运算效率的优化,以提高用户满意度。