高Fe含量铝合金中优化富Fe析出相形态的工艺试验

孙德勤,袁国超,王天华,刘 峰,吴 强

(常熟理工学院 a.化学与材料工程学院;b. 江苏省机电产品循环利用技术重点建设实验室,江苏 常熟 215500)

1 引言

在含铁量较高的情况下,Fe元素在铝合金的凝固成形过程中容易形成脆性铁相,如α-Fe2SiAl8或β-FeSiAl3相等,它们呈粗大针、片状形貌并容易偏聚于晶界处,会严重割裂铝合金基体以及降低晶界强度,使铝合金制品的塑性、韧性等性能明显下降[1]. 而随着Fe含量的增加,其耐腐蚀性能也明显下降,同时会使零件机械加工困难等[2]. 因此Fe元素被认为是铝合金(特别是变形铝合金)中主要的杂质元素. 但在铸造铝合金时,Fe含量的增加有利于脱模,如果能控制富Fe析出相的形态,增加含Fe量有利于铸造铝合金的制造过程[3]. 因此,如何有效地发挥Fe元素在铝合金中的作用,是目前铝合金制造业的热点技术之一.

目前相关的技术研究主要以降低Fe含量为目标,包括:(1)废铝再生工艺中最为简易的方法是在废铝熔炼时通过加入一定数量的纯铝锭来稀释过高的Fe含量,在Fe含量降低到规定范围内的前提下再通过合金化获取具有合格化学成分的再生制品[4]. (2)加入Mn、Cr等元素以中和铝合金熔体中过高Fe含量的副作用,即Mn、Cr等可以与高温熔体的Fe元素形成如α-Al15(Fe,Mn)3Si2、α-Al15(Fe,Mn,Cr)3Si2等中间合金相,这些析出相的密度远比铝合金熔体的密度大且熔点也较高,因此可以通过重力沉降、过滤等方法将其从铝液中分离出去,达到降低Fe含量的目的[5]. (3)电磁分离法是利用富Fe相与铝之间的磁性特征的不同,将铝合金熔体中大颗粒的富Fe析出相集中到局部区域而容易偏聚形成大颗粒,通过渣相或过滤等方法可以去除大部,使Fe含量得到明显降低[6]. 但在Fe、Si含量较低条件下的除Fe效率极为有限. (4)目前铝合金中除Fe的工艺研究大都采用硼化物熔剂法,利用硼化物与熔体中的Fe元素反应生成Fe2B等铁硼化合物,然后再通过相应的工艺措施将其排除于熔体之外,可获得较好的除Fe率[7]. (5)近年来,铝合金中添加稀土元素已成为研究热点之一,包括稀土元素对铝合金的强化以及促进净化和变质处理的效果等[8].

2 试验材料与步骤

第二相粒子的析出强化是提高铝合金性能的重要手段,如AlCu2、Mg2Si、MgZn2等[9]. 在铝合金中,一般情况下Fe含量超过0.3%时即产生粗大片状析出相[10]. 但如果能采取一定的工艺措施,将以粗大片状形态析出的富Fe相转化为如球状、团块状等圆整的形状,如果进一步使其颗粒细小且能够分布均匀,这些富Fe相将不再对基体产生有害的割裂作用,反而可以起到弥散强化作用,这对材料使用性能的提高将是非常有利的.

我们在废铝熔体中添加以AlTiBRE和Na2B4O7为主要成分的熔剂,以改善富Fe,废铝原料来自于上海众福金属有限公司,熔体中的Fe含量在0.7%左右,Si含量为7%左右;AlTiBRE丝为工业级,Na2B4O7和MnCl2为CR级. Na2B4O7加入到铝合金熔体中,可以发生以下的反应[11]:

其中Fe2B是高熔点间隙化合物,维持Fe的晶格结构,因此与富Fe相具有一定的相似性,具备作为富Fe析出相结晶核心的基本条件. AlTiBRE作为变质剂,目标在于细化基体晶粒,使富Fe相难以长大而析出更加分散. 另外,RE元素的加入主要利用稀土元素良好的吸附性能而促进Fe2B相的分散析出,起到结晶核心的作用.

熔炼及熔剂处理过程在5 kg感应电炉中进行,化学成分的测试设备为X射线荧光分析仪,富Fe析出相的形貌与分布状态等分析是采用金相显微镜与扫描电子显微镜相结合的方法,渣相分析在X射线粉末衍射仪上完成. 实验步骤为:(1)工艺准备. 确定试验方案,包括欲加入何种熔剂、加入量以及熔剂反应后的保温时间控制等;搅拌棒等辅助工具的表面涂覆与干燥;(2)材料准备. 分别称取废铝原料、熔剂,并将熔剂混合均匀;(3)将废铝原料熔化至750 ℃,对铝熔体进行精炼处理;(4)取样测试Fe含量,以及分析富Fe析出相的初始析出形态;(5)调整熔体温度,采用压入法将熔剂压入熔体中,搅拌使其反应均匀;待熔剂反应后维持一定的保温时间,取样分析Fe含量及富Fe析出相的析出形态;(6)扒渣,取样分析渣相.

3 结果与讨论

试验过程中主要通过改变熔剂组成、加入量、加入方式、保持时间等工艺参数,分析了富Fe相析出形貌与分布状态的变化特征,进而分析富Fe相对材料性能的影响规律.

3.1 Na2B4O7和MnCl2对富Fe相形貌及分布形态的影响

实验条件为:将废铝加入到熔炉内加热熔化,在730~750 ℃条件下采用压入法加入熔剂,即用铝箔包裹熔剂,用压罩将其压入熔体中. 加入在熔剂中添加了50%的MnCl2粉体(其密度为2.977 mg/cm3)的作用在于平衡熔剂的密度(熔剂中Na2B4O7的密度较小,为1.77 mg/cm3),使熔剂密度提高而减缓熔剂在熔体中的上浮速度,从而增加了熔剂与铝液的接触时间,提高了反应程度. 而加入MnCl2后,也会和铝熔体相互作用,产生下列反应[12]:

图1 Na2B4O7对除Fe率的影响

反应生成物[Mn]可以与熔体中的Fe元素发生中和作用,形成含锰的铁相如AlFeMnSi等,呈现为汉字状、鱼骨状或花卉状等,有利于改善铝合金的性能[13]. 结果表明,加入Na2B4O7和MnCl2粉体构成的复合熔剂后,废铝熔体中的含Fe量有所下降,绝对除铁量(除Fe前后的Fe含量之差)为0.08%左右,除铁效果较好,见图1. 但通过熔剂加入前后的金相分析可以看出,该熔剂的加入对富Fe相形貌及分布形态并未产生明显的改善,见图2.

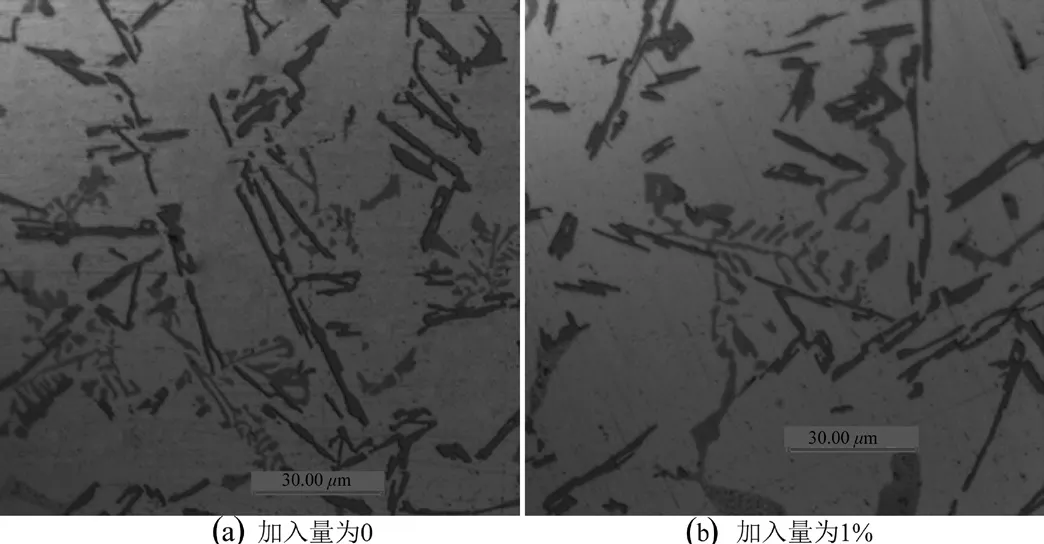

图2 Na2B4O7对Fe析出相形态的影响

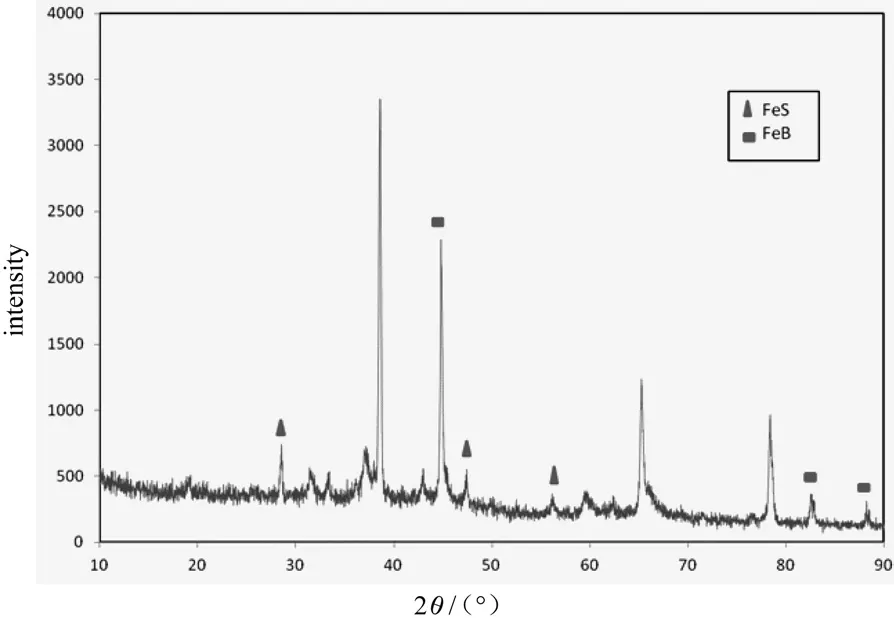

单独加入Na2B4O7后,Na2B4O7与铝液发生反应会生成高熔点高硬度的Fe2B化合物,但Fe2B容易发生偏聚而形成大颗粒并进入到渣相中,在扒渣处理时被排除出去,见图3. 因此,加入Na2B4O7可以有效降低熔体中Fe含量,而在改善富Fe相形貌及分布形态方面作用不大.

图3 Na2B4O7处理形成熔渣渣相分析

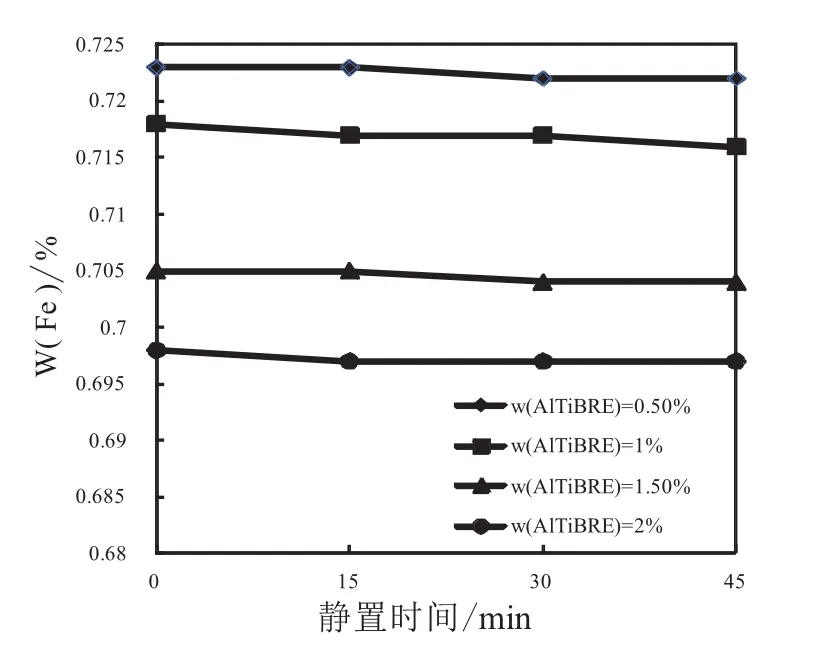

AlTiBRE的单独加入主要是细化了基体晶粒,而除Fe作用并不明显,见图4. 但明显改善了富Fe相的形貌及分布形态,见图5. 主要原因在于:基体晶粒的细化遏制了富Fe相的长大,同时大大增加了晶界面积,富Fe相的析出更加分散. RE元素也有利于改善其析出形貌[14],但其机理仍需做进一步的研究.

图4 AlTiBRE对除Fe率的影响

图5 AlTiBRE对Fe析出相形态的影响

3.2 复合熔剂及其加入方法对富Fe相形貌与分布形态的影响

首先采用同时加入法,即将Na2B4O7、MnCl2与AlTiBRE分别按质量比2∶2∶1和1∶1∶1混合后用铝箔包装在一起,总质量为熔体的1.5%. 在熔体温度为730~750 ℃时压入熔体中. 取样分析可以看出,两种不同成分组成的熔剂在除Fe方面的作用有所减弱,见图6. 在改善富Fe相的析出形态方面作用也不太明显,见图7. 试验中发现,Na2B4O7和MnCl2加入到铝液后的化学反应均比较剧烈,为放热反应,可使铝液局部温度升高,使AlTiBRE中作为结晶质点的TiB2粒子无法形成,也就无法实现晶粒细化的作用,因此也就失去了改善富Fe相的析出形态的作用. 而生成的Fe2B化合物也会发生偏聚现象,形成较大的颗粒而被除去.

图6 混合加入对除Fe率的影响

图7 复合熔剂对Fe析出相形态的影响

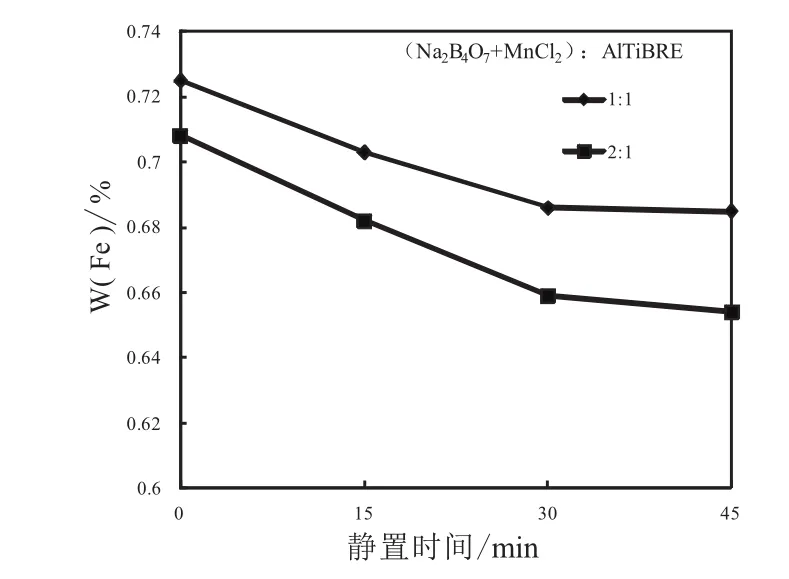

为此,我们尝试了将熔剂分批加入的方式,即先将熔剂(Na2B4O7/MnCl2=1∶1)压入铝熔体中,Na2B4O7和MnCl2与铝熔体中的Al、Fe等元素反应;待其反应完毕后迅速压入一定比例的AlTiBRE,利用AlTiBRE形成TiB2粒子对基体的细化作用以及Re元素的活化作用,可防止Fe2B出现大量偏聚的现象,对富Fe相析出形态的改善有较为明显的作用,见图8. 其中熔剂(Na2B4O7+MnCl2)与AlTiBRE的质量比为2∶1时,这种效果更为明显,主要原因在于,Na2B4O7与铝液中的Fe元素反应可以生成相当数量的Fe2B等化合物,而随后加入的AlTiBRE发挥了晶粒细化作用以及利用RE元素的活化作用等,使Fe2B等化合物的分布更为分散,颗粒会更小,这样部分Fe2B等化合物就可以作为富Fe相的结晶核心而改善其析出形态,见图9.

图8 分批加入对Fe析出相形态的影响

图9 富Fe相中的FeB质点

3.3 加入量对富Fe相形貌及分布形态的影响

熔体中Fe的含量大致在0.7%左右,熔剂的构成为:Na2B4O7、MnCl2和AlTiBRE的质量比为1∶1∶1,采用熔剂两次加入法,即先压入Na2B4O7和MnCl2组成的混合熔剂,然后再加入AlTiBRE,总加入量分别为熔体质量的1%,1.5%,2%,2.5%.

可以看出,熔剂的不同加入量对改善富Fe相形貌的作用还是比较明显的. 由于AlTiBRE的晶粒细化作用和RE元素的活化作用,部分Fe2B等化合物颗粒细小且分散分布存留于铝合金中.特别是在加入量为2%时,基本未出现粗大片状的析出形态,富Fe析出相的颗粒得到了细化,形貌也较为规整. 但继续增加熔剂的加入量,则对Fe析出相的形貌改善效果提高不明显,主要是较大量的AlTiBRE加入到熔体后,容易造成其TiB2粒子的偏聚,产生了晶粒细化的“中毒”现象[14],见图10.

图10 复合熔剂加入量对Fe析出相形态的影响

3.4 熔剂加入后保温时间的影响

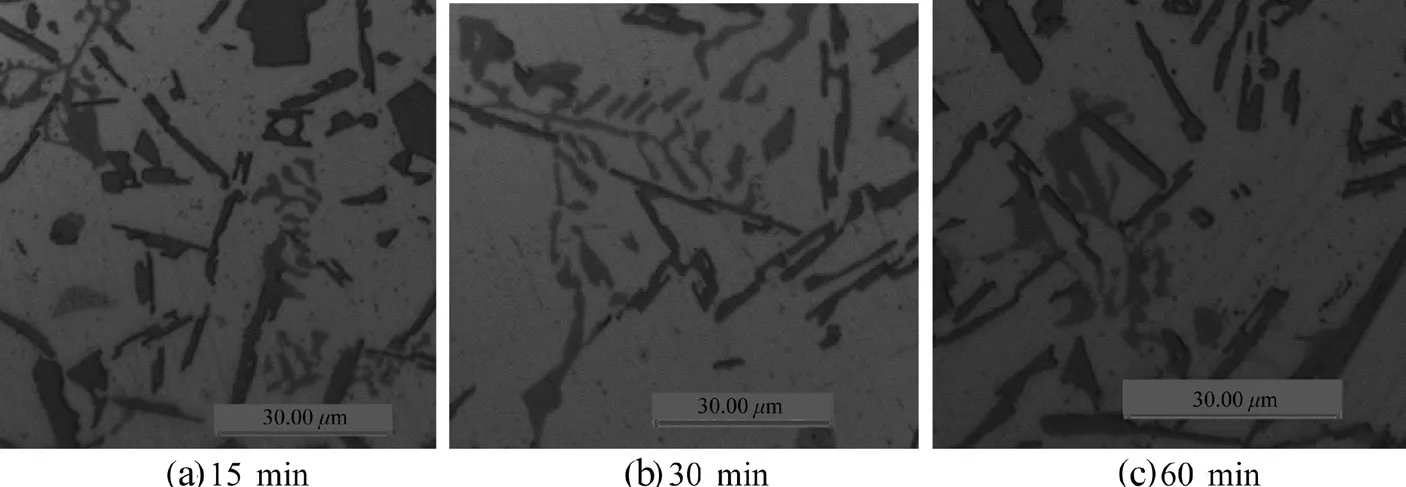

将熔剂压入到730~750 ℃的熔体并保持15~30 min的时间,富Fe相的析出状态有明显的改善,但超过30 min后,富Fe相却呈现了颗粒粗大并片状化长大的趋势,见图11. 造成这种情况的原因在于,随着时间的延长,AlTiBRE的变质作用会失效,对基体的细化作用也逐渐消失,使富Fe析出相更容易集中析出. 而TiB2粒子以及Fe2B等化合物也会发生偏聚现象而失去结晶核心的作用,因此无法改善富Fe相的析出形态.

图11 复合熔剂加入后静置时间对Fe析出相形态的影响

3.5 富Fe相析出形态的圆整化对铝合金性能的影响

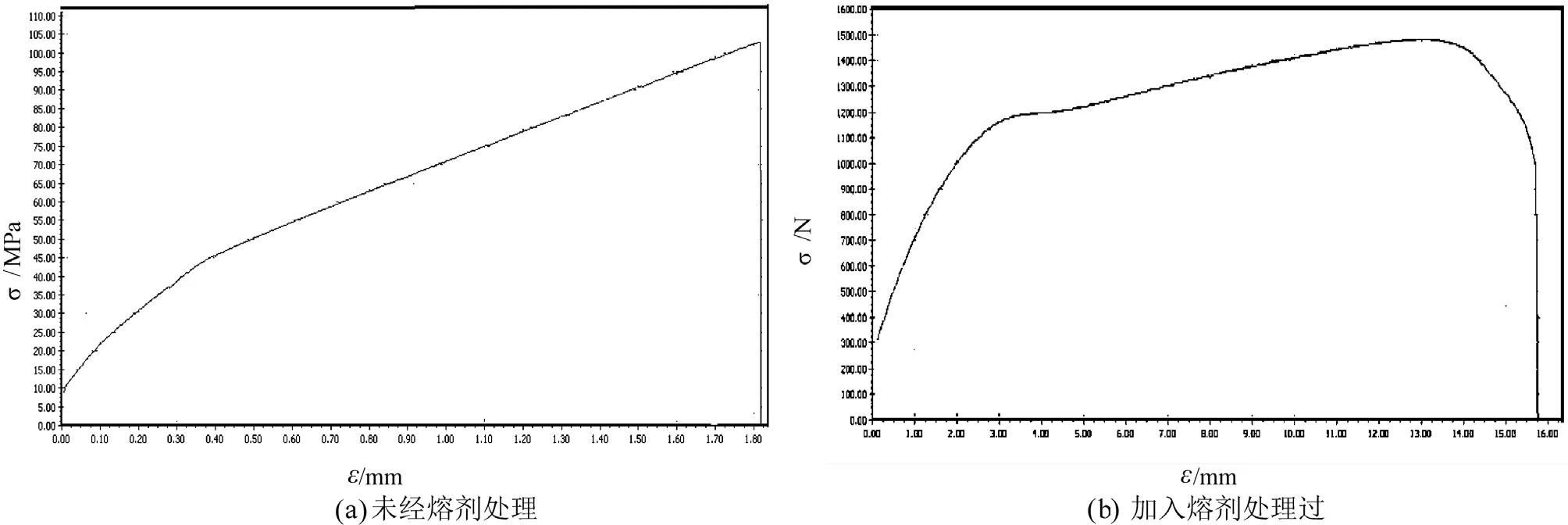

通过加入Na2B4O7、MnCl2、AlTiBRE等熔剂变质处理,富Fe相的析出形态得到了改善,即由原来的粗大片状形态变得更为圆整,这对铝合金的力学性能是非常有利的. 图12为含Fe量为0.7%左右铝合金铸锭的应力应变曲线(σ-ε曲线),其中(a)为未经熔剂处理的σ-ε曲线,曲线的形状就体现了合金脆性材料的特征,延伸率仅在1%左右,而抗拉强度也仅在105 Mpa左右. (b)为经过熔剂变质处理后的合金σ-ε曲线,可以看出合金呈现出良好的强韧性,抗拉强度提高到145 Mpa左右,延伸率达到6%.

图12 铸锭的σ-ε曲线

4 结论

开展了熔剂法改善高Fe含量铝合金中富Fe析出相形态的工艺试验,分析了熔剂组分、加入量、加入方法、静置时间等工艺参数对改善富Fe析出相形态的影响,获得了以下结论:

(1)以Na2B4O7和MnCl2、AlTiBRE组成的熔剂对高Fe含量铝合金中富Fe析出相的析出具有变质的作用,其中Na2B4O7与铝熔体反应生成的Fe2B化合物可以成为铁相析出的核心.

(2)熔剂中Na2B4O7、MnCl2、AlTiBRE的质量组成为1∶1∶1,加入量在2%左右时可起到较好的改善富Fe相析出形态的效果.

(3)采取分批加入的方式,即先将Na2B4O7和MnCl2组成的熔剂压入到铝熔体中,待反应完毕后再加入AlTiBRE,并在15 min内浇注铸锭,可以有效改善富Fe相的析出形态.

(4)富Fe相析出形态的改善使铝合金的综合性能有所提高,材料的抗拉强度和延伸率均得到明显提高.

参考文献:

[1]孙德勤,徐越,戴国洪,等. 熔剂法去除废铝熔体中铁元素的试验研究[J]. 铸造,2016,65(1):80-83.

[2]肖亚庆. 铝加工技术实用手册[M]. 北京:冶金工业出版社,2004.

[3]李平,王祝堂. 汽车压铸及铸造铝合金[J]. 轻合金加工技术,2011,39(12):12-19.

[4]ZHANG LF, GAO JW, DAMOAH LNW,et al. Removal of Iron From Aluminum: A Review[J]. Mineral Processing and Extractive Metallurgy Review,2012,33(2)∶ 99-157.

[5]杨怀德. 再生铝硅合金中富铁相变质降除方法研究[D]. 重庆:重庆大学,2014.

[6]ZHANG LF, WANG SQ, DONG AP, et al. Application of Electromagnetic (EM) Separation Technology to Metal Refining Processes: A Review [J]. Metallurgical and Materials Transactions B,2014,45 (6):2153-2185.

[7]王言兵,易光斌,杨湘杰. Na2B4O7对再生铝合金除铁效果的影响[J]. 铸造,2014,63(10):1024-1027.

[8]潘利文,罗涛,林覃贵,等. 稀土铝合金最新研究进展[J]. 轻合金加工技术,2016,44(9) :12-16.

[9]刘春辉. 汽车用高性能铝合金强化析出相的演变及调控[D]. 长沙:湖南大学,2015.

[10]于国军. 铝合金中除铁及铁相变质研究[D]. 广州:华南理工大学,2013.

[11]高建卫. 硼化物对铝熔体中杂质铁的净化作用及机理[D]. 上海:上海交通大学,2010.

[12]王耀武,冯乃祥,尤晶,等. 氯化锰去除铝硅合金中铁杂质的研究[J]. 稀有金属与硬质合金,2008,36(4):10-13.

[13]孙益民. 消除铁在铝合金中有害作用的途径[J]. 铸造技术,2009,30(4):520-522.

[14]金旭平,王洪飞,胡骐,等. AlTiB中间合金中TiB2相对铝晶粒细化的影响[J]. 热加工工艺,2014,43(5):34-37.