敞开及闭胸土压平衡双模式单护盾TBM技术应用研究

闵 锐(上海隧道工程有限公司, 上海 200137)

随着 21 世纪人类开发利用地下空间的需求日益增大,地下工程的施工机械化也发展迅猛。其中硬岩 TBM(隧道掘进机)近年来发展势头良好,而全断面硬岩 TBM 因其在全断面硬岩隧道掘进中高效、稳定、快速等施工特点,在全断面硬岩隧道掘进市场有着巨大的需求。

全断面硬岩 TBM 一般可分为护盾式全断面 TBM 和支撑式(敞开式)全断面硬岩 TBM 等[1]。在全断面 TBM 的分类中,双护盾敞开式等单一模式的硬岩 TBM 较常见,其技术已被几家国内制造商掌握。传统的单一模式 TBM,只能适应较单一的硬岩地质,而在突遇局部富水岩层断裂带时,会出现喷涌、沉降等问题,给工程造成重大影响。这在复杂多变地层或局部地质信息工程不明地层中施工风险极大[2]。

上海隧道工程有限公司参与了印度孟买地铁工程UGC—07 项目。该项目的岩层有复杂的岩性组合,显示出巨大的异质性。该地区的主要岩石类型为绿色及黑色的玄武岩,也有新生玄武岩和风化玄武岩,并且酸性和碱性凝灰岩、含有富铁质基质的火山角砾岩、粗面岩共存,偶尔还有流纹岩。全隧道均为全断面岩石,其中部分岩层裂隙发育完全,局部地层富水。

此外,该项目位于印度孟买市区,整个施工线路上需要穿越高层房屋、居民住宅、破旧商铺,部分线路甚至需要穿越运营中的轻轨高架桥和公路高架桥。在一般纯硬岩地质条件下,盾构掌子面岩层稳定,盾构可以开胸推进。但是,当岩层裂隙发育充分或遇岩层断裂带并富水时,便存在涌水、塌方等风险。为避免在富水带等恶劣地质条件掘进中发生地表沉降或大量涌水、无法开胸推进等情况,需要采用闭胸模式推进的方式。

1 双模式TBM总体集成

1.1 双模式TBM背景

敞开及闭胸土压平衡双模式单护盾 TBM 是兼具硬岩敞开模式和闭胸土压平衡模式的 TBM,相比单一模式的 TBM具有更强的地质适应性,可适应以全断面硬岩为主同时含富水、裂隙发育充分的岩层或断裂带岩层的复杂岩层。敞开模式采用皮带机出土,可持续高速地运输渣土;土压平衡模式的土舱是封闭的,通过调节螺旋机转速、控制出土量维持土压的稳定,保持开挖面的稳定。

双模式 TBM 技术在近几年才在世界范围内投入研究和应用,目前国内外应用案例不多。国内已知的双模式TBM[3-5]的模式转换过程主要包括螺旋机和皮带机的互换、驱动中心承压板拆装、刀盘导流板拆装等,通常需要 2~3星期的切换周期。而且,这种双模式 TBM 虽然在切换土压平衡模式时,可通过安装驱动中心承压板实现土舱封闭,但中心承压板需要在拆除皮带机后才能进行运输、安装,因此需要一定的工期。当突遇涌水等地质灾害时,无法及时阻断进水。这种 TBM 的模式切换就需要在自立性较好的岩层进行,并须采取必要的地层加固措施、准备必要的辅助工装等,从而增加了施工筹划的难度。

1.2 双模式TBM的特点

双模式 TBM 采用了一种新型的模式转换技术—可伸缩式集土环技术,不仅兼具硬岩敞开模式和闭胸土压平衡模式,而且实现了双模式的快速切换,切换周期仅需 3 d,大大提高了施工效率。其特点如下。

(1)兼具硬岩敞开模式与闭胸土压平衡模式:在硬岩敞开模式下,出渣系统由集土环、主机皮带机、后配套皮带机组成;在土压平衡模式下,出渣系统由集土环、主机螺旋机、后配套皮带机组成。两种模式的 TBM 主机结构分别如图1、图2所示。

图1 硬岩敞开模式单护盾 TBM 主机结构图

图2 闭胸土压平衡模式单护盾 TBM 主机结构图

(2)以可伸缩式集土环为核心:采用螺旋机中心出土方式,可实现皮带机和螺旋机的快速互换。

(3)可伸缩式集土环具有紧急快速关闭功能:可在突发涌水等灾害时快速封闭土舱、阻断进水,避免地表塌方,保障人员和设备安全。

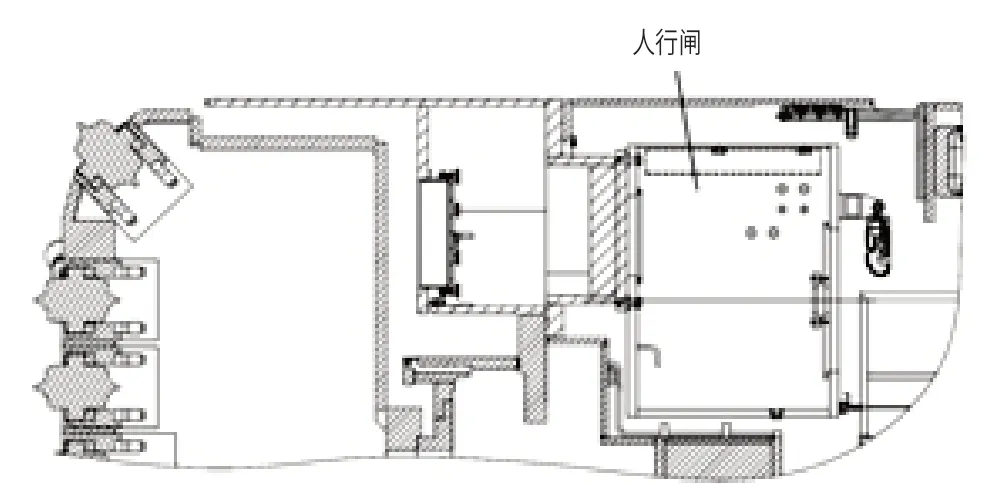

(4)设置大容量双舱人行闸:除了敞开模式下的快速物料运输通道,在土压平衡模式下还可以通过人行闸进行带压换刀。

(5)采用应急可更换铰接密封:在发生紧急情况时,可对铰接密封进行维修和更换。

2 可伸缩式集土环技术

2.1 可伸缩式集土环

目前,已知的双模式 TBM 不含有可伸缩式集土环,所以模式切换不仅包含螺旋机与皮带机的切换,而且需要对刀盘导流板进行拆装,因此需要 2~3 星期的切换周期。此外,模式的切换还需要在自立性较好的岩层完成,增加了施工筹划的难度。

可伸缩式集土环的设计应用,能够保证硬岩刀盘在敞开模式及土压平衡模式掘进中不需要拆装导流板,可以随时进行模式切换,切换作业可在 3 d 内完成,从而保证了施工的连续性及高效性,极大地方便了施工筹划。

可伸缩式集土环是敞开及闭胸土压平衡双模式单护盾 TBM 掘进机的核心部件,为一筒形结构,设置在双模式 TBM 主机的中心,主要由定环、动环、多个伸缩油缸组成,如图3所示。

图3 可伸缩式集土环结构图

伸缩油缸采用同步控制,在伸缩油缸全部伸出时,能够让土仓内的渣土进入集土环,而伸缩油缸全部回缩时,通过动环与定环之间的密封圈,封闭土仓与壳体,阻隔土仓内的渣土与泥水进入壳体,使土仓可靠密闭。TBM 推进过程中,集土环为开启状态,即动环伸出,渣土进入集土环。敞开模式下,通过主机皮带机将渣土运输至后配套皮带机;土压平衡模式下,通过螺旋机输送渣土;通过皮带机与螺旋机的快速互换,可将敞开式 TBM 切换为适应富水层的土压平衡模式。

2.2 可伸缩式集土环的主要作用

作为出渣系统的一部分,连接后续出渣系统,使其在TBM 掘进机敞开和土压平衡模式下均可适用,同时皮带机和螺旋机的可运动段均固定在可伸缩集土环动环内的结构中。这样拆装方便,能够在较短时间内方便快捷地更换皮带机和螺旋机。

引导、收集渣土。传统土压平衡盾构机的螺旋机进土口位于土仓底部,正面土压力较高,本双模式 TBM 采用螺旋机中心出土方式,使得和皮带机的互换更为简便,但正面土压较低。集土环在螺旋机前端收集渣土,可在此空间内形成足够的土压,避免中心出土螺旋机正面土压不足造成出土困难。

伸缩油缸缩回即可紧急快速关闭集土环,具体如下:①在突发涌水时能及时阻断渣土、泥水涌入,避免塌方,保障人员和设备安全;②在转换土压平衡模式时先关闭集土环,可预防风险,提高整体可靠性,使得模式转换可以不限于自立性好的地层,对地层适应性更高;③该结构能够完全回缩至壳体,在换刀时可关闭集土环以增大土仓内空间,为刀具更换提供便利,并减小盾构机总长。

可伸缩式集土环技术解决了双模式快速切换和土仓紧急密封的难题。为保证可伸缩式集土环关闭时密封可靠,设计中采用的措施还有:①对伸缩油缸的同步性控制要求较高,并有足够的控制精度;②动环和定环闭合面采用凹凸弧面相嵌,使中间的密封圈压紧,在起到密封作用的同时,还起到了缓冲作用,保护了设备的使用安全以及寿命;③伸缩油缸均可由应急蓄能器提供动力,保证在紧急情况下能够实现无供电工作。

3 双模式带压换刀技术

TBM 长距离掘进时刀具磨损快,刀具的更换频次高,而刀具的更换效率极大地影响盾构机的施工效率。通常,双模式 TBM 不配备人行闸或是人行闸空间狭小,不具备带压换刀的条件,只能在硬岩敞开模式下通过物料运输通道换刀。实际上,土压平衡模式下刀具磨损虽然不及硬岩模式,但长距离掘进也难以保证刀具不疲劳破坏,因此为保证设备可靠性,双模式 TBM 不仅应该满足敞开模式下刀具更换,而且还要满足闭胸土压平衡模式下刀具更换。

本双模式 TBM 除具备开胸推进时的快速物料运输通道,在闭胸推进时物料也可以通过人行闸运输,如图4所示。

图4 人行闸

双模式 TBM 带压开仓系统技术可确保带压换刀的可靠性和高效性,但双模式 TBM 的特点也决定了带压开仓结构较难实现。目前国际上已有的结构,载人气压仓体狭小,通道不畅,运输物料困难。本双模式 TBM 人行闸位于刀盘驱动上部,在有限的空间内为人行闸系统、换刀通道留出通过足够的位置。通过优化空间、采用紧凑设计,设置大容量双舱人行闸,从而具备了通过人行闸进行带压换刀的条件。

4 硬岩刀盘及硬岩刀盘驱动技术

刀盘设计以地质适应性为原则,结合印度孟买项目提供的地质条件数据配置刀具,布置高强度滚刀以满足硬岩掘进。硬岩TBA刀盘,如图5所示。

图5 硬岩TBA刀盘

TBM在硬岩掘进时会产生高频振动,考虑振动因素,刀具容易产生疲劳破坏,所以应对刀具安装形式、紧固件防松等采取针对性的措施。刀盘驱动装置是盾构机正常运作的心脏。除了提供动力的传动齿轮、电机马达外,大轴承及其密封也是盾构机最为关键的部件之一,是决定盾构机使用寿命的重要结构。双模式TBM的刀盘驱动装置结构,如图6所示。

图6 刀盘驱动装置结构

为保证高转速(7 r/min)、长距离掘进(>10 km)的可靠性与稳定性,刀盘驱动采用了大刚性结构,大轴承寿命>15 000 h,并且安装结构满足了隧道内可更换密封圈和大轴承的要求。大轴承润滑系统、冷却系统与密封形式都采取了针对性的设计优化,确保设计、施工可靠性。

此外,结合双模式 TBM 掘进机出渣位置位于盾构中心以及需要大尺寸人行闸的特点,刀盘驱动在结构上须满足外形尺寸小、中心部分预留空间大的要求,以确保出渣皮带机的安装以及与螺旋输送机的快速互换。

5 应急可更换铰接密封技术

作为盾构纠偏技术的核心,铰接装置可以保障施工轴线的精度,重要性不言而喻。铰接密封作为铰接装置的关键技术,是保证铰接装置正常工作的必要条件。结合以往的施工经验和施工记录,铰接密封一旦破损,通常就会采取紧急注速干水泥浆、紧急注聚氨酯等临时性堵漏措施。采取这种临时性补救措施会牺牲铰接装置。因此,为了避免此类情况的发生,设计研制了一种应急可更换的铰接密封圈结构,以保证施工过程中在发生紧急情况时也具备维修更换的能力,从而确保铰接装置始终处于工作状态,提高施工可靠性。

6 结 语

新型双模式 TBM 兼具硬岩敞开模式和闭胸土压平衡模式,可通过切换两种模式满足全断面硬岩及含富水断裂带的复杂地层的长距离掘进,保证了施工的连续性及高效性。敞开及闭胸土压平衡双模式单护盾 TBM 采用可伸缩式集土环技术,实现了两种模式的快速切换;可伸缩式集土环的紧急关闭功能实现土舱快速密封;带压换刀技术可同时满足硬岩敞开模式和闭胸土压模式下的刀具更换,进一步保证了TBM 在复杂地层长距离掘进的可靠性。双模式 TBM 在印度孟买项目的成功应用,为双模式 TBM 的研发提供了成功案例;可伸缩式集土环技术的研究,为双模式 TBM 的设计提供了新思路。这些应用和研究成果可以对提高国产 TBM 的国际竞争力起到一定作用。