新型磷硅阻燃剂的合成及性能

罗 闯,李培礼,崔健东,张长川,朱广军

(南京理工大学 化工学院,江苏 南京 210094)

聚己二酰己二胺(PA66)是汽车工业和电子产品中常用的防火高分子材料[1]。目前,工业上大多通过添加含卤阻燃剂来提高PA66的阻燃性能,但由于燃烧时会排放有毒气体和腐蚀性烟雾,含卤阻燃剂的应用受到了限制[2]。磷系、氮系和硅系等无卤阻燃剂大多存在阻燃效率低、与高分子材料相容性差等缺点,因此发展很缓慢[3-4]。近年来,在一个化合物分子中同时引入多种阻燃元素,发挥协同作用,提高阻燃效能,已经成为阻燃剂领域重要的研究方向之一[5-6]。

含硅化合物被认为是环保型阻燃剂,因为它们具有生态无害的特点[7]。在高分子聚合物中,含硅化合物由于表面能低,在高温下迁移到高分子聚合物的表面,形成保护性二氧化硅层,以保护高分子聚合物免受进一步分解。因此,许多含硅化合物已被用作高分子聚合物中的阻燃剂[4,8]。将硅元素掺入某些阻燃剂中,从而改善这些阻燃剂的阻燃性能已经成为当前阻燃剂领域的研究热点[9-13]。

本工作以季戊四醇、三氯氧磷和四氯化硅为主要原料,合成了一种新型磷硅阻燃剂——四(1-氧代-2,6,7-三氧杂-1-磷杂双环[2.2.2]辛烷-4-亚甲氧基)硅烷(TPSi),并对其进行了结构表征和性能测试。

1 实验部分

1.1 原料与仪器

季戊四醇:化学纯,上海凌峰化学试剂有限公司;三氯氧磷(工业品,使用前重蒸)、1,4-二氧六环(分析纯,使用前用4A分子筛干燥除水)、无水乙腈(分析纯)、四氯化硅(分析纯)、吡啶(分析纯,使用前用4A分子筛干燥除水):国药集团化学试剂有限公司;PA66/14G23:东莞市众全新材料科技有限公司。

Nicolet iS10型傅里叶变换红外光谱仪:美国Thermo Fisher公司;Avance Ⅲ型全数字化核磁共振波谱仪:瑞士Bruker公司;TGA/SDTA851e型热分析仪:瑞士Mettler Toledo公司;CMT-2000微型控制电子万能试验机:深圳新三思材料公司;SK-100型双螺杆挤出机:哈尔滨特种塑料制品有限公司;Z5113型数显摆锤冲击仪:德国Zwick/Roell公司;CONE-SC60型锥形量热仪:英国Fire Testing公司;JF-3型氧指数测定仪:南京市江宁分析仪器厂;SH5300型水平-垂直燃烧仪:广州信未电子设备有限公司;WRS-1C型数显熔点仪:杭州良宇仪器有限公司。

1.2 合成步骤

1.2.1 中间体的合成

中间体1-氧基磷杂-4-羟甲基-2,6,7-三氧杂双环[2,2,2]辛烷(PEPA)的合成:在配备N2保护、机械搅拌器、温度计、球形冷凝管以及尾气吸收装置的500 mL四口烧瓶中,加入0.5 mol(68.08 g)季戊四醇和240 mL 的 1,4-二氧六环。通入N2,加热搅拌;待反应体系升至80℃,季戊四醇部分溶解时,开始滴加0.55 mol三氯氧磷,6 h内滴加完毕后保温20 min。然后升温至体系回流。保温8 h,直至尾气吸收装置中无明显白烟产生。反应结束后静置过夜并抽滤,滤饼用1,4-二氧六环和正己烷各洗涤两次。放入真空烘箱中80 ℃干燥至恒重[14]。产物为白色粉末状固体,熔点为210.6~213.5 ℃,产率85.9%。

1.2.2 阻燃剂TPSi的合成

在配备N2保护、温度计、球形冷凝管的250 mL四口烧瓶中,加入0.22 mol(39.60 g)PEPA和100 mL无水乙腈,通入N2,10 min后加入0.2 mol(15.82 g)吡啶,升温至55 ℃,待PEPA部分溶解时开始滴加0.05 mol(8.51 g)四氯化硅,1.5 h滴加完成,保温0.5 h后升温至回流温度反应7 h,反应结束后冷却至室温并抽滤,滤饼用乙腈和去离子水各洗涤两次,放入真空烘箱85 ℃干燥至恒重。产物为白色粉末状固体,产率90.3%。

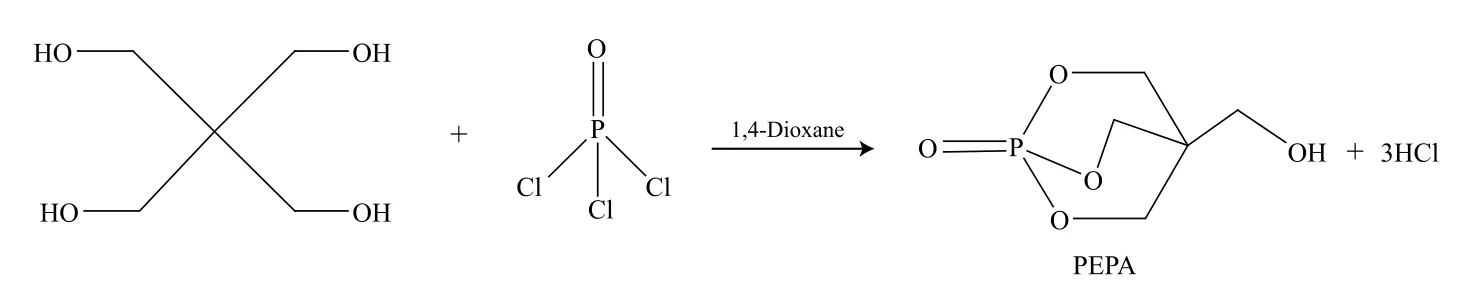

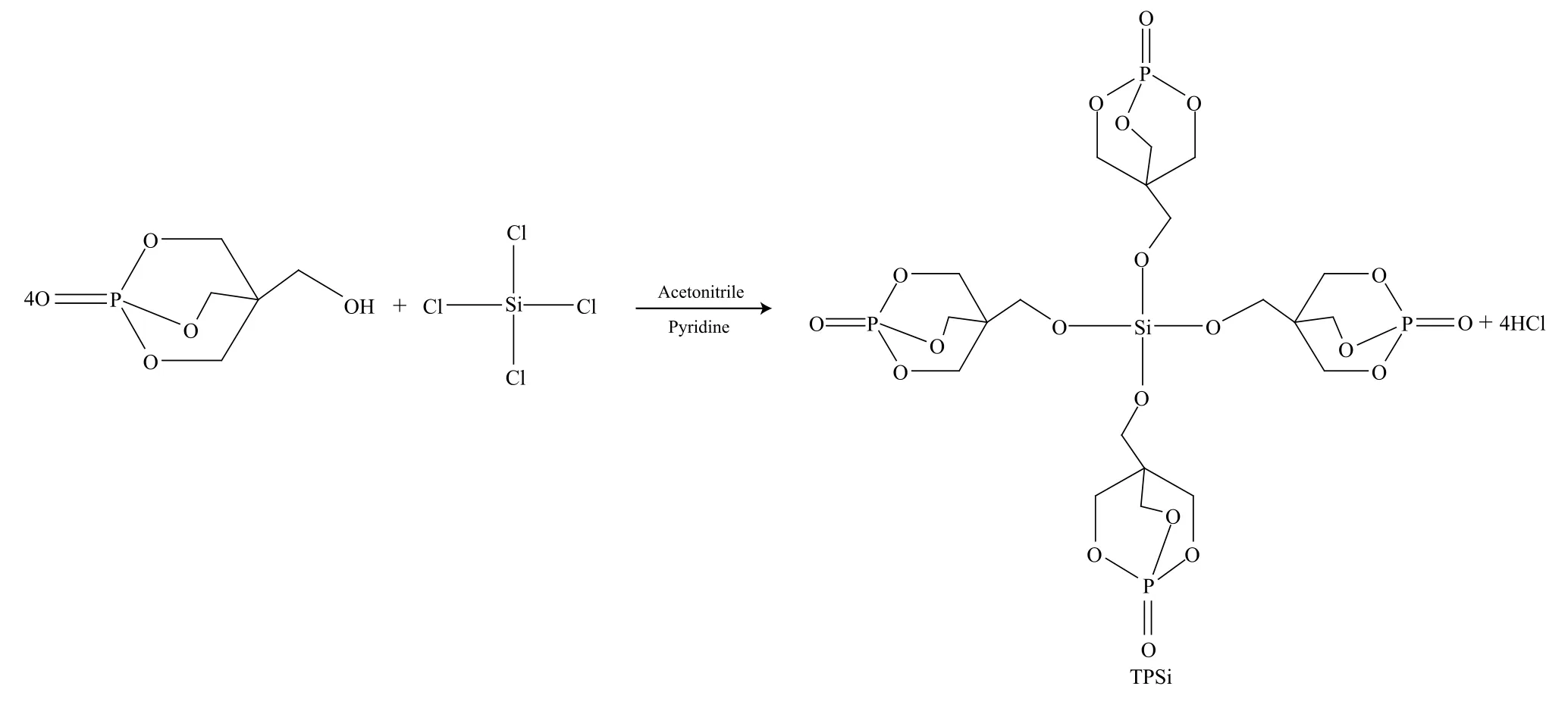

1.3 合成路线

以季戊四醇、三氯氧磷和四氯化硅为原料,分两步合成TPSi,两步反应均为亲核取代反应,带有孤对电子的羟基基团进攻带部分正电子的磷原子和硅原子,氯原子作为离去基团离去,并与羟基氢离子结合成氯化氢逸出。第一步合成中间体PEPA,具体反应过程如图1所示,第二步由合成的中间体和四氯化硅反应合成TPSi,具体反应过程如图2所示。

图1 中间体PEPA的合成路线Fig.1 Synthesis of intermediate PEPA.

图2 TPSi的合成路线Fig.2 Synthesis route of TPSi.

1.4 测试与表征

1.4.1 中间体和阻燃剂结构测试及阻燃剂的热性能测试

采用FTIR和1H NMR表征中间体PEPA和阻燃剂TPSi,确定分子结构。使用TG分别测定阻燃剂TPSi在空气和N2中的热性能。

FTIR测试:取适量中间体PEPA和阻燃剂TPSi,分别进行红外表征,测试波数范围为500~4 000 cm-1,背景扫描16次,试样扫描16次,分辨率为4.0 cm-1。

1H NMR测试:用氘代二甲基亚砜(D6-DMSO)溶解适量TPSi,四甲基硅烷为内标,测试阻燃剂TPSi的结构。

阻燃剂TG测试:采用热分析仪测试阻燃剂TPSi的耐热性能,高纯N2和空气氛围,测试温度范围30~800 ℃,升温速率20 ℃/min。

1.4.2 阻燃性能和力学性能测试

将上述合成的磷硅阻燃剂TPSi取不同用量应用于PA66中进行测试[15-18]。取烘干后的PA66与TPSi混炼约10 min,然后采用热压机于250 ℃下成型,用双螺杆挤出机挤出长18 mm、直径5 mm的样条,然后对样条的阻燃性能用垂直燃烧实验、极限氧指数(LOI)来表征。烟雾释放量用样条在锥形量热仪中测试所得到的烟雾释放总量(TSR)来表征,力学性能通过样条的拉伸强度、Izod缺口冲击强度来表征。

2 结果与讨论

2.1 反应条件的选择

2.1.1 溶剂的选择

四氯化硅分子中含有活性极强的氯原子,需要用非质子溶剂进行反应,并且对溶剂内残留的水和羟基都极为敏感。因此,溶剂需采用无水溶剂,PEPA在1,4-二氧六环和乙腈中均具有较好的溶解度。但是采用乙腈为反应溶剂回流温度较低,并且39.60 g的PEPA基本可以完全溶解于100 mL无水乙腈中,因此选择100 mL无水乙腈为反应溶剂。

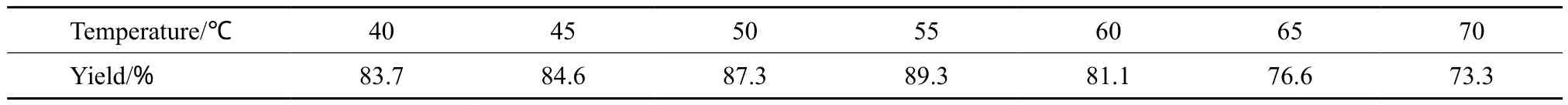

2.1.2 四氯化硅滴加温度对TPSi产率的影响

表1为四氯化硅滴加温度对TPSi产率的影响。由表1可知,改变四氯化硅的滴加温度,产物TPSi的产率随着四氯化硅滴加温度的升高,产率随之增大,但是当四氯化硅滴加温度高于55 ℃时,产率随着四氯化硅滴加温度的升高而降低,这是由于四氯化硅滴加温度在40~55 ℃时,随着温度的升高,分子的热运动加强,提高了反应物的反应活性,促进亲核取代反应的进行,使氯的取代率增大。但是由于四氯化硅的沸点为57.6 ℃,当温度高于55 ℃后,在滴加的过程中,由于反应为放热反应,温度会升高到超过四氯化硅的沸点温度,在较长的滴加过程中,导致四氯化硅被N2流带走,造成原料的大量损失,导致产率下降。因此,取四氯化硅滴加温度为55 ℃较适宜。

表1 四氯化硅滴加温度对产率的影响Table 1 Effect of silicon tetrachloride dropping temperature on yield

2.1.3 四氯化硅滴加时间对TPSi产率的影响

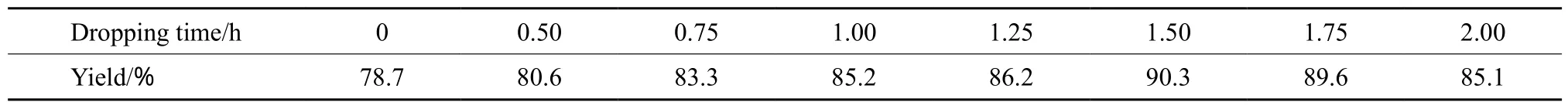

表2为四氯化硅滴加时间对TPSi产率的影响。由表2可知,改变四氯化硅的滴加时间,产物TPSi的产率随着四氯化硅滴加时间的延长而增大;但当四氯化硅的滴加时间超过1.5 h后,产率随着滴加时间的延长而降低,时间越长,产率降幅越大。因此,取四氯化硅的滴加时间为1.5 h较适宜。

表2 四氯化硅滴加时间对产率的影响Table2 Effect of silicon tetrachloride dropping time on yield

2.1.4 第二步反应的原料配比对TPSi产率的影响

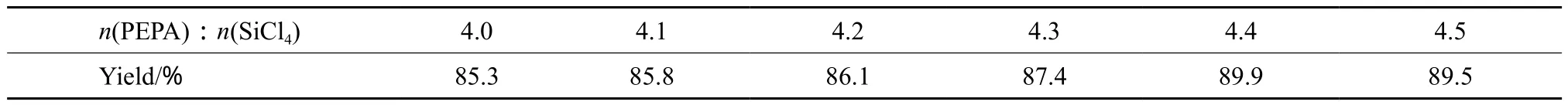

表3为第二步反应的原料配比对TPSi产率的影响。由表3可知,n(PEPA)∶n(SiCl4)越大,TPSi产率越高。当n(PEPA)∶n(SiCl4)≥4.4时,产率升高的幅度很小,这是因为随着PEPA含量的增加,羟基浓度也增加,有利于亲核取代反应的进行,氯的取代率增大。并且随着氯被亲核取代,四氯化硅上的位阻也在增大,不利于进一步的亲核取代反应进行。因此,取n(PEPA)∶n(SiCl4)= 4.4较适宜。

表3 原料配比对产率的影响Table3 Effect of raw material ratio on yield

2.1.5 第二步的反应温度对反应时间的影响

表4为第二步反应温度对反应时间的影响。由表4可知,当反应温度低于60 ℃时,提高反应温度可大幅缩短反应时间,当反应温度高于83 ℃时,再提高反应温度对反应时间影响不大,且长时间高温反应会使体系的颜色加深。因此,第二步反应的适宜温度为83 ℃,反应时间为7 h。

表4 第二步反应温度对反应时间的影响Table 4 The effect of the second reaction temperature on the reaction time

2.2 产物的结构与性能表征

2.2.1 FTIR表征结果

图3为中间体PEPA和阻燃剂TPSi的FTIR谱图。由图3a可知,对于中间体PEPA,3385 cm-1处为羟基特征吸收峰,2 978 cm-1处为—CH2—非对称伸缩振动峰,2 896 cm-1处为—CH2—对称伸缩振动峰,1 469 cm-1处为—CH2—弯曲振动峰,1277 cm-1处为P==O伸缩振动峰,1 020,957 cm-1处为C—O伸缩振动峰,847 cm-1处为(OCH2)3C双环笼状结构峰,说明中间体PEPA含有羟基和磷氧双键。从图3b可知,对于阻燃剂TPSi,2 948 cm-1处为亚甲基的吸收峰,1291 cm-1处为P==O的吸收峰,1 099 cm-1处为Si—O的吸收峰,1 022 cm-1处为P—O—C的吸收峰,与PEPA比较发现,在3385 cm-1处的羟基特征峰消失,说明中间体PEPA的羟基已经反应完全,且在1 099 cm-1处出现Si—O—C的特征峰,说明四氯化硅成功接入到PEPA分子中。

2.2.21H NMR表征结果

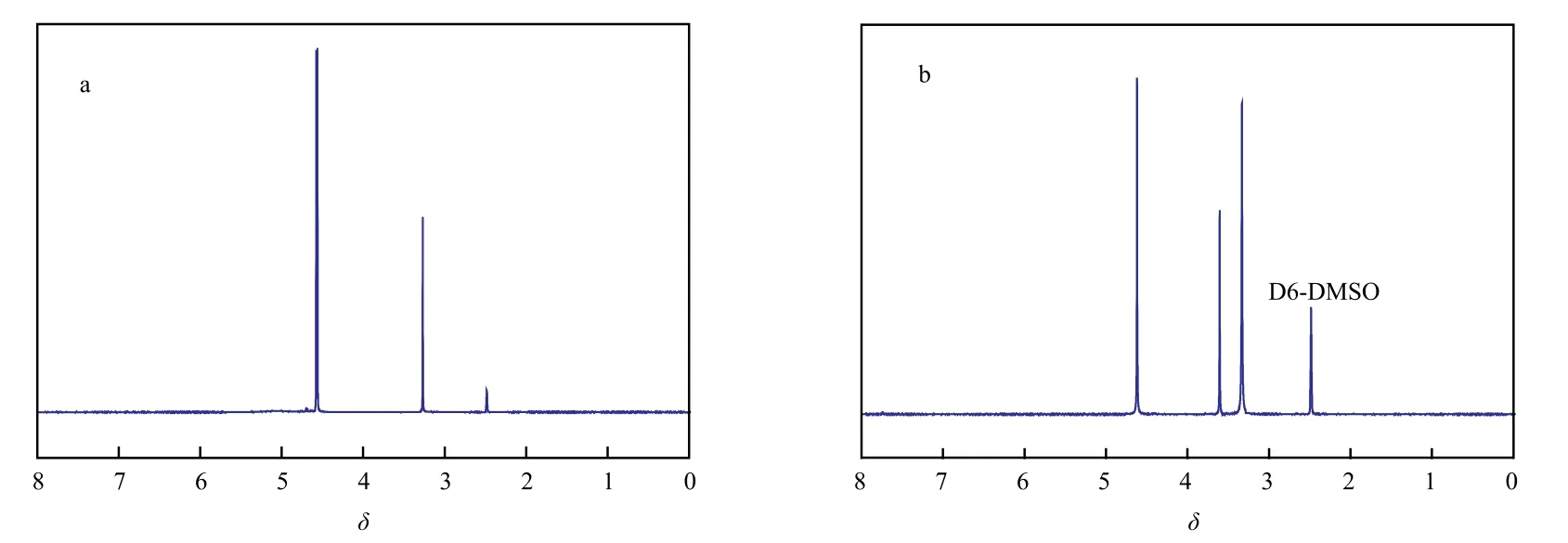

图4为中间体PEPA和阻燃剂TPSi的1H NMR谱图。由图4a可知,以D6-DMSO为溶剂,中间体PEPA在化学位移δ=3.24~3.29处为双环外部—CH2—特征峰,在δ= 4.60~4.53处为双环环内—CH2—特征峰,在δ= 5.24处为—OH特征峰,这与FTIR相互佐证,谱图中未出现杂质峰,说明已经合成出纯度较高的中间体PEPA。由图4b可知,以D6-DMSO为溶剂,阻燃剂TPSi在δ=3.28~3.37处为溶剂中的水峰,在δ=3.57~3.65处为双环环内—CH2—特征峰,在δ= 4.57~4.67处为双环外—CH2—特征峰,这与FTIR相互佐证,说明已经成功合成出阻燃剂TPSi。

图3 中间体PEPA(a)和阻燃剂TPSi(b)的FTIR谱图Fig.3 FTIR spectra of the intermediate PEPA(a) and the flame retardant TPSi(b).

图4 中间体PEPA(a)和阻燃剂TPSi(b)的1H NMR谱图Fig.4 1H NMR spectra of the intermediate PEPA(a) and the flame retardant TPSi(b).

2.2.3 阻燃剂TPSi的TG和DTG表征结果

图5为阻燃剂TPSi在N2和空气气氛中的TG和DTG表征结果。由图5A可知,TPSi在N2气氛中只有一个失重阶段,起始分解温度(5%(w)时失重温度)为367 ℃,最大失重温度为372 ℃,800 ℃时的焦炭残留率为45.7%(w)。在空气气氛中,TPSi的起始分解温度为357 ℃,最大失重温度为362 ℃,比在N2气氛中的温度稍有下降,800 ℃时的焦炭残留率为35.9%(w)。并且TPSi在空气气氛中除了主失重阶段外,在550~700 ℃区间还有一个小的失重阶段,这是由于残留物在高温下氧化降解导致的质量损失。可见,TPSi在有氧和无氧环境中均具有较高的焦炭残留率,热稳定性较好,符合作为阻燃剂的要求。由图5B可知,在N2中TPSi在373 ℃时失重速率最大;在空气中365 ℃时失重速率最大,且在578 ℃时有个二次最大失重速率。TPSi主要在361~378 ℃内发生分解,具有较高的热分解温度,PA66在N2和空气气氛中的起始分解温度分别为390 ℃和380 ℃。可见,无论在有氧还是无氧的环境中,TPSi的起始分解温度大大高于PA66的加工温度(一般为230~260 ℃),且在PA66分解之前TPSi的大部分已经分解,可以起到保护PA66基材的作用。

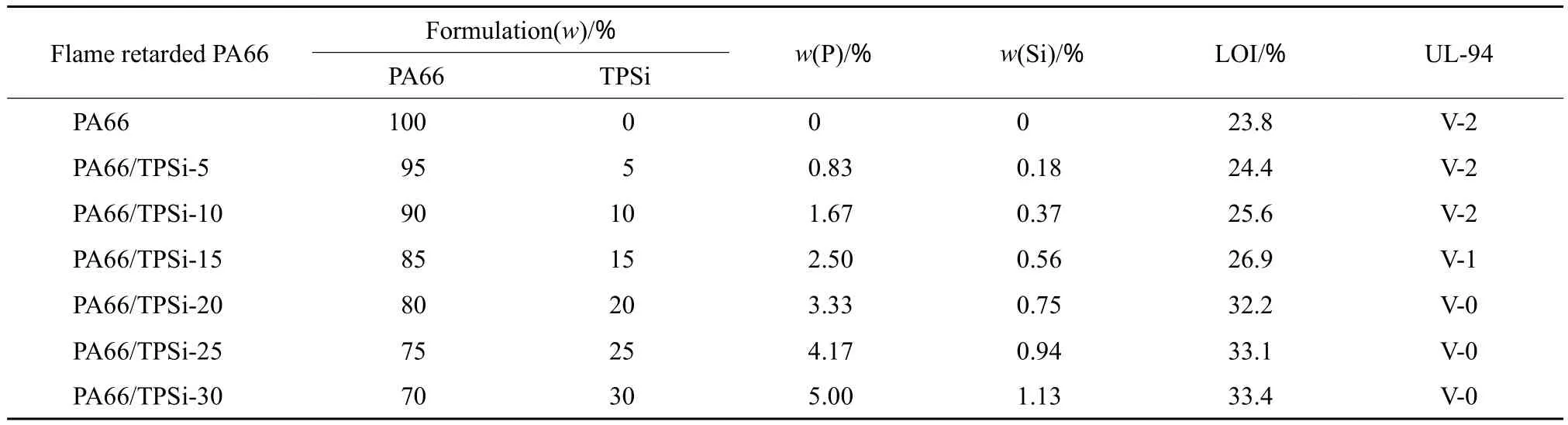

2.3 产物阻燃性能测试结果

表5为TPSi在PA66中的阻燃性能。由表5可知,20%(w)的TPSi可使PA66达到UL94 V-0级别的要求,且LOI达到32.2 %,继续增加TPSi的用量后,PA66的LOI和UL94等级无明显的变化。因此,添加20%(w)的TPSi可使PA66达到较好的阻燃效果。

图5 阻燃剂TPSi在空气和N2中的TG曲线(A)和DTG曲线(B)Fig.5 TG curve of flame retardant TPSi(A) and DTG curve of flame retardant TPSi(B) in air and N2 atmosphere.

表5 TPSi在PA66中的阻燃性能Table 5 TPSi flame retardant performance in PA66

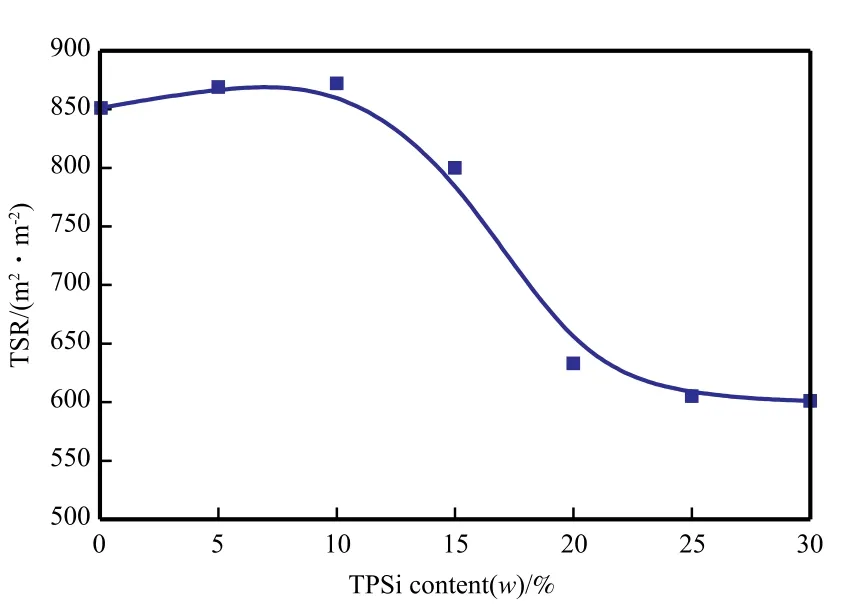

2.4 燃烧时的烟雾释放量测试

图6为TPSi对PA66的烟雾释放量的影响。由图6可知,TPSi添加量(w)在0~10%之间时,烟雾释放量与纯PA66相比略微增加,当TPSi添加量超过10%(w)后烟雾释放量逐渐下降,TPSi添加量(w)在15%~20%之间时下降速率最大,TPSi添加量为20%(w)的TSR为633 m2/m2,约为纯PA66的74.38%。

图6 TPSi对PA66的烟雾释放量的影响Fig.6 TPSi/PA66 material smoke released during combustion.

2.5 力学性能测试

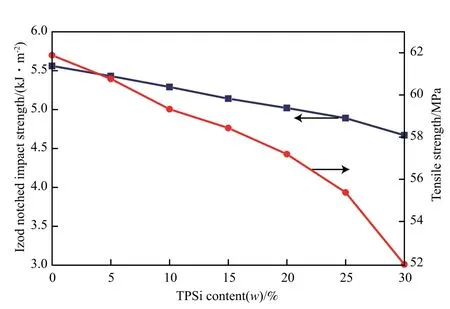

图7为TPSi对PA66的力学性能影响。

图7 TPSi添加量对PA66 Izod缺口冲击强度和拉伸强度的影响Fig.7 Effect of TPSi content on Izod notched impact strength and tensile strength of PA66.

由图7可知,当阻燃剂的添加量小于20%(w)时,PA66的Izod缺口冲击强度随着阻燃剂的添加量增加有减小的趋势,但影响不大,拉伸强度有较大的降低;当添加量大于20%(w)时,PA66的Izod缺口冲击强度和拉伸强度都降低的较快;当添加量为20%(w)时,Izod缺口冲击强度和拉伸强度分别为5.02 kJ/m2和57.19 MPa。PA66的Izod缺口冲击强度和拉伸强度下降可能是因为阻燃剂分散到分子之间,使PA66分子间的作用力降低的缘故。

3 结论

1)以季戊四醇和三氯氧磷为主要原料合成出具有双环笼状结构的中间体PEPA,然后用合成的中间体PEPA与四氯化硅反应,成功合成得到了具有高度对称结构的一种新型磷硅阻燃剂TPSi,并通过FTIR和1H NMR表征确定了TPSi的结构。

2)通过实验探究得到阻燃剂TPSi的最佳合成工艺条件为:无水乙腈为溶剂,原料摩尔比n(PEPA)∶n(SiCl4)= 4.4,四氯化硅1.5 h滴加完,滴加温度控制在55 ℃,反应温度81~83 ℃。产率最佳达到90.3%。

3)20%(w)的TPSi与PA66混合后综合性能最佳,测试阻燃级别为UL94 V-0级,LOI为32.2%,烟雾释放量为633 m2/m2,约为纯PA66的74.38%,Izod缺口冲击强度和拉伸强度分别为5.02 kJ/m2和57.19 MPa,与未添加TPSi的PA66相比,阻燃性能大幅提高。

[1] 成沂南,田留华,吕文晏,等. 阻燃型聚酰胺66的研究进展[J].合成树脂及塑料,2017,34(1):81-84.

[2] 李辉,王旭华,杨春兵,等. 阻燃尼龙66的研究进展[J].工程塑料应用,2011,39(4):97-99.

[3] 徐元清,卞龙骧,吴俊威,等. 新型高效无卤阻燃剂OMDP的合成[J].石油化工,2014,43(8):934-937.

[4] Laoutid F,Bonnaud L,Alexandre M,et al. New prospects in flame retardant polymer materials:From fundamentals to nanocomposites[J].Mater Sci Eng,2009,63(3):100-125.

[5] Shan X,Zhang P,Song L,et al. Compound of nickel phosphate with Ni(OH)(PO4)2—Layers and synergistic application with intumescent fl ame retardants in thermoplastic polyurethane elastomer[J].Ind Eng Chem Res,2011,50(12):7201-7209.

[6] 陈业中,管会彬,彭华乔. 新型含磷氮硫阻燃剂的合成及其在聚氨酯中的应用[J].塑料工业,2013,41(5):116-119.

[7] 周易,赵海珠,彭治汉. 含硅三笼状磷酸酯阻燃剂的合成及结构表征[J].合成纤维工业,2015,31(6):41-43.

[8] Lu S Y,Hamerton I. Recent developments in the chemistry of halogen-free flame retardant polymers[J].Prog Polym Sci,2002,27(8):1661-1712.

[9] Ravadits I,Tóth A,Marosi G,et al. Organosilicon surface layer on polyolefins to achieve improved flame retardancy through an oxygen barrier effect[J].Polym Degrad Stab,2001,74(3):419-422.

[10] Iji M,Serizawa S. Silicone derivatives as new flame retardants for aromatic thermoplastics used in electronic devices[J].Polym Adv Technol,1998,9(10/11):593-600.

[11] Wang W J,Perng L H,Hsiue G H,et al. Characterization and properties of new silicone-containing epoxy resin[J].Polymer,2000,41(16):6113-6122.

[12] Wu Chuanshao,Liu Yingling,Chiu Yieshun. Epoxy resins possessing fl ame retardant elements from silicon incorporated epoxy compounds curedwith phosphorus or nitrogen containing curing agents[J].Polymer,2002,43(15):4277-4284.

[13] 杨海军,王彦林. 一种多元素协同阻燃剂的合成及应用[J].塑料,2016,45(1):67-69.

[14] Chen Jun,Liu Shumei,Zhao Jianqing. Synthesis,application and fl ame retardancy mechanism of a novel fl ame retardant containing silicon and caged bicyclic phosphate for polyamide 6[J].Polym Degrad Stab,2011,96(8):1508-1515.

[15] 卞小闯. 新型磷氮系膨胀型阻燃剂的合成及其阻燃性能研究[D].南京:南京理工大学,2013.

[16] Igawa K,Yoshihiro D,Ichikawa N,et al. Catalytic enantioselective synthesis of alkenylhydrosilanes[J].Angew Chem,Int Ed,2012,51(51):12745-12748.

[17] Choi W,Chung J W,Kwak S Y. Unentangled star-shape poly(ε-caprolactone)s as phthalate-free PVC plasticizers designed for non-toxicity and improved migration resistance[J].ACS Appl Mater Int,2014,14 (6):111-118.

[18] 陈俊. 新型磷—硅阻燃剂的合成及其在聚酰胺6中的应用[D].广州:华南理工大学,2011.