不同搅拌叶片对搅拌阻力影响的试验研究

赵 顺,吴学前,陈旭锋,张夫刚,薛 锦,姚泽琛

(长安大学道路施工技术与装备教育部重点实验,陕西 西安710064)

0 前言

双卧轴混凝土搅拌机因其搅拌质量好、生产效率高,被广泛应用于各种搅拌场合。搅拌装置为该机型的核心部分,直接影响整机混凝土的搅拌质量、生产率;同时影响搅拌机的负荷和耗电量。目前对该装置的设计大都以搅拌臂和搅拌叶片在搅拌轴上的排布及径向安装角度为研究对象,鲜有以通过工业机试验来研究搅拌叶片的大小和形状对搅拌机的影响。

本文以设计的DT1500ZBW搅拌机为载体,通过实验来探究不同形状的叶片设计方案在加载过程中搅拌阻力变化情况及其超载能力,为样机搅拌叶片大小设计合理与否提供有利的试验依据。

此次试验只改变了DT1500ZBW搅拌机中的搅拌叶片。试验过程中采用了两种搅拌叶片,一种叶片形状是近似对称的,另一种则是梯形的形状。在搅拌过程中,不同的搅拌叶片受到不同大小的阻力,通过检测驱动电机电流的情况来模拟阻力的变化。

1 理论分析

搅拌机搅拌装置的有效面积为其运动一侧与混凝土接触的面积,而搅拌叶片的工作面积为有效面积乘以cosα(α为搅拌叶片的安装角)[1]。叶片安装角是指搅拌叶片斜面与搅拌轴线间的夹角,见图1中的α锐角。

图1 物料单元受力图

通常情况下,在搅拌机搅拌使用过程中,搅拌机叶片的安装角被设里为45°夹角进行安装使用[2]。在这样的搅拌机叶片安装角值下,进行搅拌运行使用,不仅能够满足搅拌机叶片对于混合物料的纵向以及横向推动循环运动实现,并且混合物料的搅拌品质与搅拌效率都相对较高。而此工业机采用了46°的轴向安装角。

1.1 两种搅拌叶片的形状分析

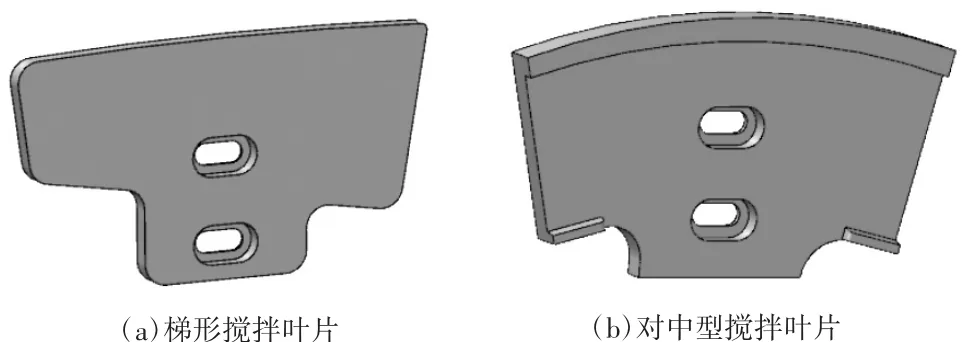

本文将分析两种搅拌叶片的形状,一种是近似对称的对中型结构,另一种是梯形结构,其形状如图2所示。其中两种中搅拌叶片安装在中搅拌臂上的位置及角度一致,在拌缸的排布相同。图2a中所显示的梯形搅拌叶片的两侧折弯部分在一条直线上,减少了叶片与料的接触,b中对中型搅拌叶片的凸台部分则增加了料与叶片的摩擦即增加了驱动搅拌装置的驱动力。

图2 搅拌叶片

1.2 两种搅拌叶片的面积分析

搅拌叶片的面积对物料的循环运动和物料之间的相互作用有着重要的影响。叶片面积过小,减弱了物料的循环作用和两轴之间的对流作用,使物料达到宏观均匀搅拌时间增长;若叶片面积过大,不但增大了搅拌功率,还需要减小叶片个数,否则,叶片在搅拌筒内运动时会相互干涉。因此,这两种叶片都采用合理的叶片面积。

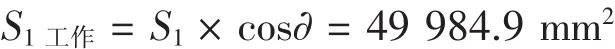

通过用三维软件Croe建模可测得对中型搅拌叶片的有效面积S1为71 956.1 mm2,对应的搅拌臂的轴向安装角为46°,即工作面积:

同理可得,梯形搅拌叶的有效面积S2为67 418 mm2,不改变中搅拌臂的轴向安装角,即工作面积为48 496.5 mm2.通过计算,可知梯形搅拌叶相对于对中型搅拌叶片的有效面积相对少6.31%,工作面积相对减少2.98%.

1.3 对两种搅拌叶片受到的阻力分析

阻力的改变就是驱动力的改变,而驱动力直接影响着所测数据—电机电流的大小,因此需要对叶片的阻力进行分析计算。根据经验公式得出搅拌装置工作阻力如下式所示(K为工作阻力系数)[3],搅拌装置中搅拌臂是不变的,只需求搅拌叶片的工作面积。搅拌叶片所承受的工作阻力:

其中K=5~9 N/cm2,因搅拌机工作时搅拌叶片和搅拌臂所受阻力是不断变化的,因此阻力系数也是不断变化的,它与转速、物料的属性和状态有关。为便于对迎面阻力进行比较,试验时搅拌材料是相同的,迎面阻力系数均为7 N/cm2.

对中型搅拌叶片受到的阻力:

梯形搅拌叶片受到的阻力:

通过计算可知,梯形叶片比对中型叶片受到的阻力减少了2.98%,但单轴上的中叶片有4个,此次所试验的双卧轴搅拌机上共有8个中叶片,因此对所测电机电流影响还是很明显的。两种搅拌叶片的相关参数如表1所示。

表1 两种搅拌叶片的相关参数

2 试验测试

2.1 试验准备阶段

本次试验主要目的是确定不同搅拌叶片加载条件下驱动电机的带载情况,电机选择是否合理。

为了使试验顺利有序的进行,实验前应确保做好以下工作:将DT1500ZBW搅拌机放置到试验场所,检查主机机架上及缸体内部是否有杂物,并及时清理干净;检查主机卸料机构开启、关闭状况,确保卸料机构加载前工作正常;将主机固定放置于试验台架上,空载试运转,检查主机放置是否平稳可靠,若支撑台架出现较大摆动,则应对支撑台架进行加固,确保试验的安全性;预先确定电控箱内待测电机的对应接线,以便实验过程中直接用电流钳测量;测试工具如图3所示。

准备好试验用的各种工具:上料斗、吊称、铁锹、装载车、水管、水桶、台秤、电流钳、记录表、中性笔、温度计、扶梯等。并准备好所需砂2 220 kg、骨料4 440 kg,砂子重量占砂石总重量为34%[4]。

图3 测试工具及过程图

2.2 试验过程

(1)试验机空载运行20 min确保试验机能正常运行,检测数据并记录;

(2)在搅拌设备运转过程中多次加料,直至满载为3 360 L,每隔3 min测量一次数据并记录;

(3)满载运行一定时间后,继续加料直至超载为3 744 L,进行超载试验,检测数据并记录。

2.3 两种搅拌叶片测试结果

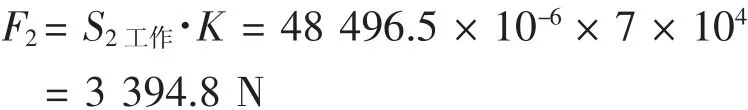

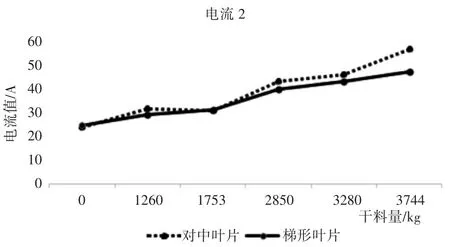

中型搅拌叶片和梯形搅拌叶片下驱动电机1、2的电流测试结果(如表2所示),及电流变化情况(如图4、图5所示)。由于数据较多,因此只取了每次时间段的均值。

表2 两种叶片的电流测试结果

图4 电流1的曲线图

图5 电流2的曲线图

2.4 两次试验测试的对比分析

从表2、图4、图5可以看出两种叶片的驱动电机1的电流。过载为3 744 L时对两种叶片测得电流差值达到最驱动电大。梯形搅拌叶片相对于对中型搅拌叶片的电流值下降最大约17%.两种叶片的机2的电流,过载为3 744 L时梯形搅拌叶片相对于对中型搅拌叶片的电流值下降最大约17%.当电机额定电压不变时,搅拌机工作所需电机功率随之减小,实现节能减荷目的。

搅拌装置的生产功率按下式[5]:

式中:P、P1为搅拌装置负载功率之和及电机输出功率(W);Fi为各搅拌装置的工作阻力(N);Vi为叶片中径线速度(m/s);U 为电机额定电压(V);I为电机工作电流(A);η1、η2为电机传动和搅拌装置传动效率;cosθ为电机功率因数。

混凝土搅拌机的传动装置及电机型号均不变,只有搅拌装置中的中叶片形状和大小发生了变化。从而搅拌装置的工作阻力发生变化,即搅拌装置的生产功率变化。搅拌机的负载功率P决定这电机的输出功率P1,搅拌装置中叶片的改变直接影响着电机的输出功率。

3 结论

通过对试验结果分析可得出,梯形搅拌叶片产生的搅拌阻力更小,耗电量低,同时加工制造也更加容易,梯形搅拌叶片更适用于DT1500ZBW的实际工程应用。因此,优化搅拌装置上的搅拌叶片,不仅节约材料,而且明显较低电机电流,对电机起到保护的作用。电机峰值电流减小,搅拌装置所需功率减小,也达到了减载节能的目的。改进搅拌叶片的结构和曲面形状,对提高混凝土搅拌机的搅拌质量、减小搅拌阻力和降低功率消耗具有重要的意义。

参考文献:

[1]冯忠绪,李 彰,王卫中,等.搅拌臂数目与搅拌叶片面积[J].工程机械,2008,39(2):61-65.

[2]冯忠绪,赵利军,姚运仕,等.搅拌叶片安装角的确定方法[J].工程机械,2005(06):71-74.

[3]王子馨,刘云飞,赵利军.一种混凝土搅拌机弯臂搅拌装置[J].建筑机械,2016(10):77-83.

[4]李立权.混凝土配合比手册[M].3版.广州:华南理工大学出版社,2002.

[5]冯忠绪,江建卫,姚录延.搅拌功率的计算[J].工程机械,2005(7):74-76.