通过挤出机头强剪切制备LDPE/PET原位微纤复合材料

刘欢 王益龙 于雅萍 谢佳慧

(大连理工大学化工学院高分子材料系,辽宁 大连,116024)

在塑料连续相中添加具有较大长径比的纤维状物能显著提高材料的抗张强度和弯曲模量,添加方法有聚合物与短纤粉共混法和长玻纤在双螺杆挤出机中间喂料法两种,但都存在挤出机螺杆磨损严重、共混时分布不均、相容性差等问题[1]。近些年来发展起来的原位微纤方法较好地解决了这一问题,原位微纤法是将两种熔点差别较大的聚合物进行熔融共混挤出,在挤出物还未冷却前,对熔体进行热拉伸、冷拉伸、淬冷等处理工艺,使高熔点聚合物形成微纤,产物样条再经过冷却、切粒后,成为原位微纤复合材料,该材料在成型制品时按照低熔点的连续相聚合物加工温度进行加工,此加工温度通常低于微纤聚合物的熔点,因而微纤在成型制品中得以保留[2]。

相比于宏观纤维增强复合材料来说,原位微纤复合材料具有微纤尺寸更小,长径比更大,在基体中分散更均匀;对加工机械几乎没有磨损;成本低;无需后处理,工艺连续,生产效率更高等特点。因此原位微纤法对于增强材料力学性能等具有重要意义。

目前制备原位微纤复合材料有熔融挤出-热拉伸-淬冷法、熔融挤出-冷拉伸-退火法等,本实验室都进行了试验验证[3],这几种方法确实都能制备出原位微纤,但每根样条的拉伸都需要2台拉伸机,还需其他辅助设备;在工业上,挤出机至少同时挤出10条以上样条,需要众多的拉伸机等设备,操作时还易断条,因而难以工业化。下面试图通过低密度聚乙烯/聚对苯二甲酸乙二醇酯(LDPE/PET)共混物料在挤出机头中直接进行强剪切原位成纤,简化工艺流程和减少辅助设备。

1 试验部分

1.1 主要原材料

LDPE,1F7B,北京燕山石化公司;PET,特性黏度0.67 dL/g,辽阳化纤集团有限公司;二甲苯, 四氯乙烷,分析纯,均为天津博迪化工股份有限公司;苯酚,分析纯,四川天福精细化工有限公司。

1.2 仪器设备

熔体流动速率(MFR)仪,XNR-400A型,承德试验机有限公司;扫描电子显微镜(SEM),NOVA Nano 450型,美国FEI公司;电子天平,LD1100-1型,沈阳龙腾电子有限公司;电子分析天平,BS223S型,德国Sartorius公司;切粒机,LQ-50型,江苏泰州祥兴橡塑机械有限公司。精密控温压片制样机,混料机,均为大连理工大学设计制造。强剪切生产原位微纤共混物生产线(见图1),由大连理工大学设计制造和组装,其中单螺杆挤出机,30×25型,大连第三塑料厂。

图1 强剪切生产原位微纤共混物的生产线示意

1.3 强剪切制备原位微纤的原理及设计制造

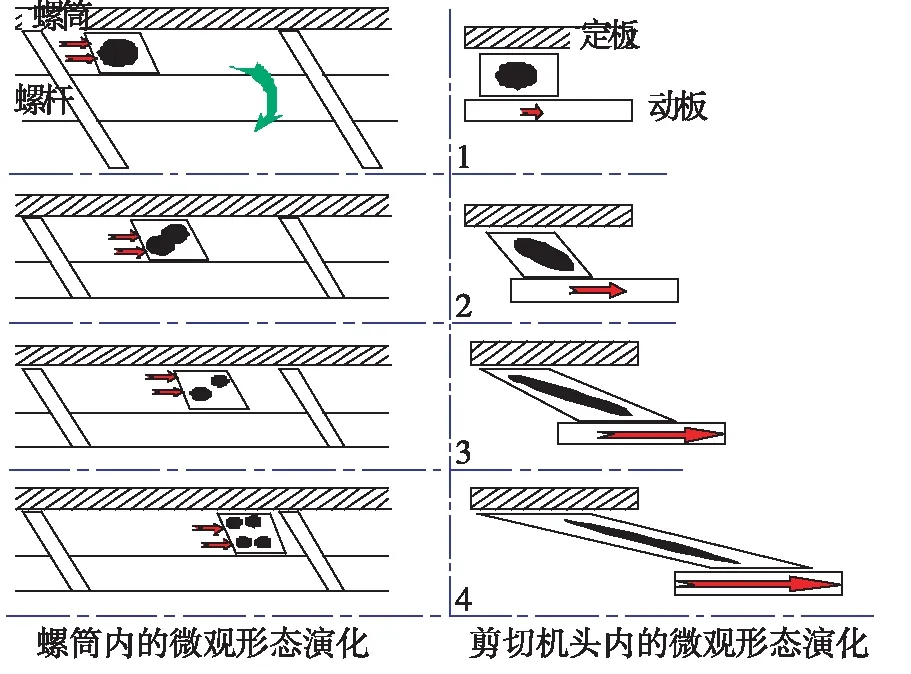

将LDPE和PET两种聚合物在单螺杆挤出机中熔融共混时,用量较少的组分会以分散相分布在用量较大组分形成的连续相中,在旋转螺杆的推动下,螺杆和螺筒之间的物料会使分散相组分的粒径越来越小,分散得更均匀,如图2左侧图所示。如果分散相组分的熔体黏度远小于连续相组分的,此时共混物受到剪切拉动(图2右侧图),则连续相会明显变形,同时会使原来以球状分布的分散相也随之逐渐变形,逐步由椭球状、棒槌状,最后变成纤维状,共混物熔体受到强剪切拉伸而变成原位微纤共混物。

图2 挤出机和强剪切机头中共混物微观形态的演化

考虑到机头处熔体受到强剪切作用及各零部件在空间上的位置安排和各方面因素,制造出强剪切机头,其主要的部件有机头连接部、机头部和中间转子,其中机头连接部右侧靠6个固定螺丝与机头部紧密连接在一起,给熔体物料强剪切提供密闭的空间;机头部安装有2个出料模口、2个调节间隙螺丝;中间位置的转子右侧连有驱动棒,驱动棒穿过起密封作用的铜套,由直流减速电机驱动旋转;转子在密闭的空间里按一定速度转动,拉动熔融物料进行强剪切,为了增大对熔体的摩擦力,对转子表面进行磨削处理。最后依靠螺纹将设计制造的强剪切机头连接到单螺杆挤出机的螺筒上。

1.4 强剪切生产LDPE/PET共混物的工艺

按照一定比例称量所需的LDPE和PET颗粒,用混合机简单混合后,作为预混料装袋备用。将单螺杆挤出机各区温度设定为220,240,260,230 ℃(机头),开动挤出机主电机,控制螺杆转速为40 r/min,先用原料PE将料膛清干净后,开启强剪切机头转子的驱动电机,保持转子转速为25 r/min,牵引切粒速度为13 cm/s,在挤出机料斗中依次加入配制好的预混料,按预先测定好的物料停留时间分别截取强剪切挤出的微纤产物。

1.5 MFR的测定

按照GB/T 3682—2000标准进行测试,称取5 g的经强剪切制备的LDPE/PET微纤共混物颗粒,测试温度为190 ℃,使用5 kg砝码,每隔一定的时间切取试样,称重,计算MFR值。

1.6 熔融热压制备产物样条

称取10 g LDPE/PET微纤共混物颗粒,放入模具中,使用精密控温压片制样机压制备样条,温度为200 ℃,保压加热5 min,冷却,取出样片,用手据将其据成30 mm×10 mm×3 mm的样条。

1.7 SEM正向刻蚀制样

将待测样条置于液氮中深冷30 min,然后用镊子取出,迅速用两把尖嘴钳将其掰断。用聚四氟乙烯密封带将低温脆断的样条紧紧包裹,只裸露出断面,用夹具夹住,不断地在沸腾的二甲苯中搅动,使断面上的连续相LDPE溶入二甲苯中,露出微纤,刻蚀8 min后,剥去聚四氟乙烯带,放入真空烘箱中真空去除二甲苯,切取刻蚀好的断面,标号备用。

1.8 SEM反向刻蚀制样

将脆断的试样置于烧杯中,加入苯酚/四氯乙烷(质量比为1/1)混合溶剂,加热至80 ℃刻蚀6 h,使低温脆断面上的分散相PET溶解刻蚀掉,只留下LDPE连续相,取出样条,烘干、切取断面、标号,用作SEM测试。

1.9 SEM测试条件

将刻蚀完毕的试样用导电胶固定在样品台上,真空喷金处理,使用SEM观察试样断面的微观形态,测试电压为15 kV,放大倍数为3 000倍。

2 结果与讨论

2.1 强剪切挤出LDPE/PET共混物情况

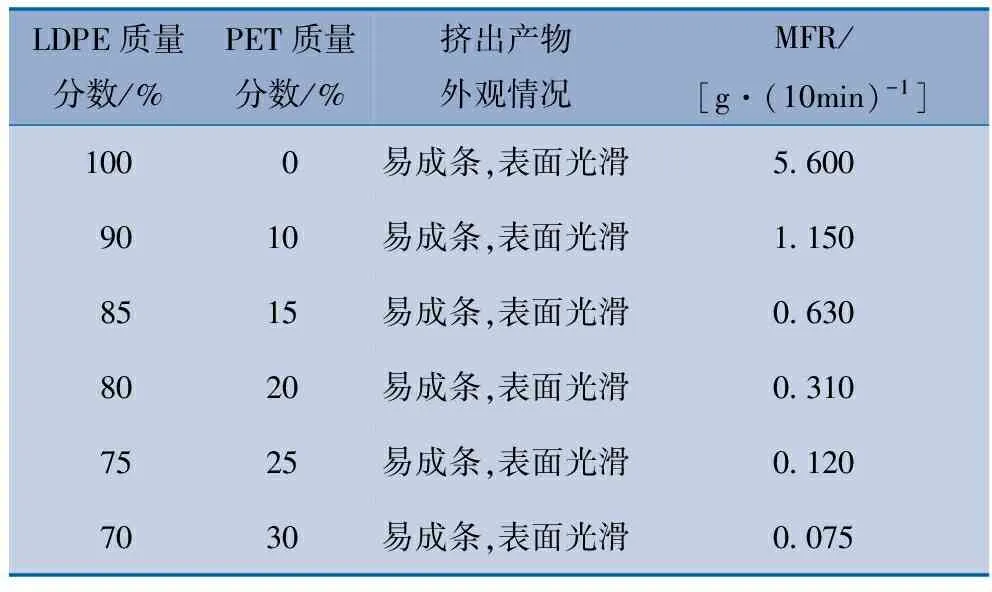

LDPE/PET共混物在强剪切挤出过程中的产物样条外观和MFR的变化情况,如表1所示。

表1 LDPE/PET的强剪切挤出情况和MFR数据

从表1可以看出,随着配方中PET用量的逐渐增多,尽管挤出样条的表面仍然光滑、易成条,但是挤出产物的MFR却急剧下降,当PET质量分数超过25%后,挤出产物MFR约为原料的1/20,远超出普通共混引起的MFR变化。这是由于原来以海-岛形态存在的LDPE/PET共混物在经过强剪切机头时,由于转子对熔体的单向强拉伸剪切作用,使PET熔体原位成纤,生成原位微纤复合材料,才导致熔体的流动性显著降低,产物的MFR急剧下降。

2.2 强剪切挤出LDPE/PET产物的微观形态

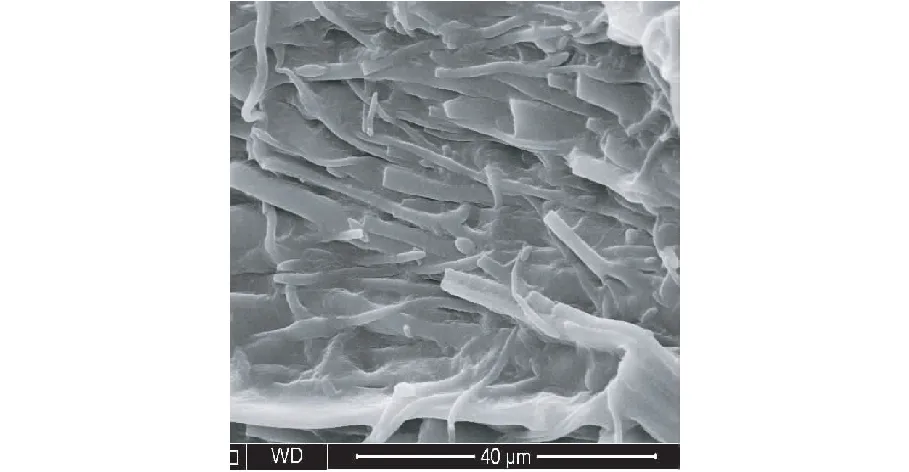

对LDPE/PET(80/20)的挤出产物正向刻蚀后制样进行SEM观察,结果如图3所示。

图3 LDPE/PET(80/20)挤出产物的正向刻蚀SEM分析

从图3可以清楚地看到,挤出产物经过正向刻蚀掉脆断表面连续相LDPE后,表面露出大量的微纤,原位生成微纤的长径比较大,平均长径比超过10以上,微纤直径约为3~5 μm,并且微纤数量多,表明利用机头强剪切作用,确实能够生成大量的原位微纤,不再需要众多的拉伸机和加热装置,不用冷拉伸-热拉伸-淬冷等复杂的工艺过程,可以实现强剪切原位成纤。

2.3 走料间隙对挤出产物MFR的影响

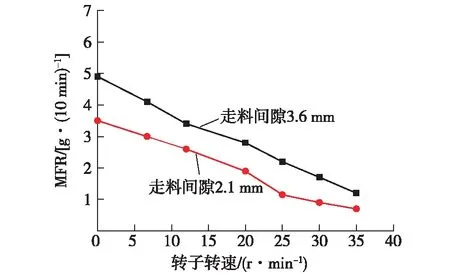

旋转强剪切机头上的“调节间隙螺丝”,可以调节转子与模内壁的间隙,即走料间隙,通过三角函数的计算,可以通过旋进“调节间隙螺丝”的距离,计算出走料间隙的大小,对LDPE/PET(90/10)的共混物进行试验,走料间隙和转子转速对LDPE/PET原位微纤产物MFR的影响如图4所示。

从图4可以看出,在相同转子转速下,缩小走料间隙会使产物的MFR有一定程度的下降,这是因为走料间隙越小,转子旋转时对熔融物料的剪切作用就越强,会使生成的微纤数量越多,并且微纤的长径比越长,因而生成的原位微纤使产物的MFR下降。

图4 走料间隙对LDPE/PET MFR影响

2.4 转子转速对LDPE/PET原位成纤的影响

在相同的走料间隙时,提高强剪切机头中转子转速会使产物的MFR下降(见图4),这同样是因为提高转子转速会使通过机头走料间隙的熔体共混物受到更强烈地剪切作用,促使产物中生成更多、更长的微纤,因而导致产物的MFR下降。

2.5 牵引切粒速度对挤出产物MFR的影响

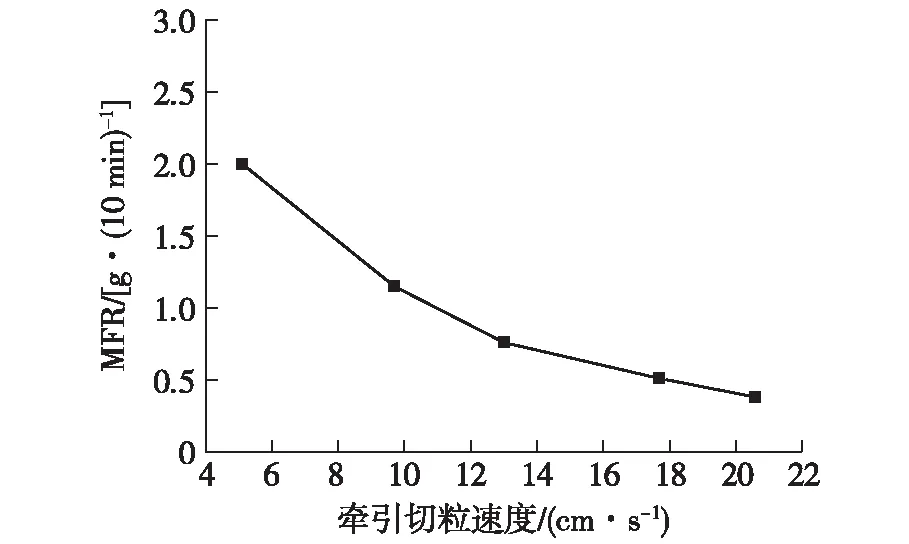

使用LDPE/PET(90/10)的预混料进行强剪切挤出,发现有原位微纤的生成,现逐步改变模塑出样条的牵引切粒速度,研究牵引切粒速度对挤出产物的MFR影响,如图5所示。

图5 牵引切粒速度对产物MFR的影响

从图5可以看出,提高牵引切粒速度会使产物的MFR有一定程度的下降。这是因为加快牵引切粒速度,会使从模口挤出样条进一步受到拉伸剪切作用,使产物样条变细,促使产物中形成的微纤长径比更长,因而会使产物的熔体流动性进一步下降。

2.6 生成的微纤在LDPE连续相中分散情况

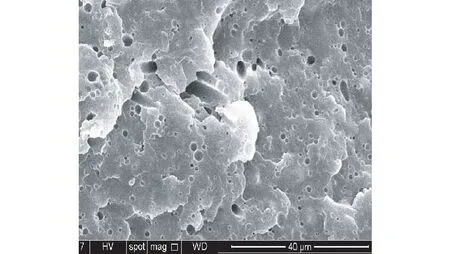

将挤出产物压片制样后低温脆断,用PET的良溶剂苯酚/四氯乙烷在80 ℃下反向刻蚀6 h,溶解刻蚀掉分散相PET,用SEM观察PET在LDPE连续相中的分散情况,如图6所示。

图6 反向刻蚀挤出产物低温脆断面的SEM分析

从图6可以看出,分散相PET均匀地分散在LDPE连续相中,深色、椭圆形洞是斜放的微纤被溶去留下的孔洞,正圆形洞是垂直于断面的微纤溶去而形成的,也表明挤出产物中确实生成了微纤,微纤的直经在3~5 μm。

3 结论

a) 成功地设计制造了安装在挤出机头部的强剪切机头,用于研究LDPE/PET共混物在挤出过程中原位成纤,通过SEM观察微观形态和MFR测定产物的熔体流动性都表明产物中形成大量的微纤。

b) 增加共混物中PET用量、缩小走料间隙、提高转子的转速、增加牵引切粒速度都能明显降低挤出产物的MFR和增加微纤的生成。

c) 正向和反向刻蚀样品的SEM观察表明,该法制备微纤共混物中微纤的直径在3~5 μm,平均长径比超过10。

[1] 宋传江,王虎. 玻璃纤维增强复合材料工程化应用进展[J].中国塑料, 2015, 29(3): 9-15.

[2] JAYANARAYANAN K, JOSE T, THOMAS S, et al. Effect of draw ratio on the microstructure, thermal, tensile and dynamic rheological properties of in-situ microfibrillar composites[J].European Polymer Journal, 2009, 45(6): 1738-1747.

[3] 刘冰,王益龙,吴华,等.聚烯烃/PET共混物的微纤形成及力学性能[J].合成树脂及塑料, 2015, 32(2): 47-51.