刃具角度测量尺的设计制造及应用

陈 晨

(中航工业沈阳飞机工业(集团)有限公司,沈阳 110850)

随着社会的发展、科技的进步以及高新材料的应用,各类机加装配行业对工具的材质、精度和构造要求越来越高,作为机械加工不可或缺的各类刀具更是日新月异。刀具产品的质量对零件加工效率和零件产品质量起着至关重要的作用,为了提高刀具产品的切削效能,各大工具厂家及研究所都积极针对不同的被加工材料,从刀具的选材、结构设计和刃部角度型面等进行改良,各类应用新材料、结构尺寸精密复杂的整体合金刀具、粉末冶金高速钢刀具、涂层刀具、机夹可转位刀具等都得到长足的发展。这就对刀具行业的各类检测技术提出了更高的要求。

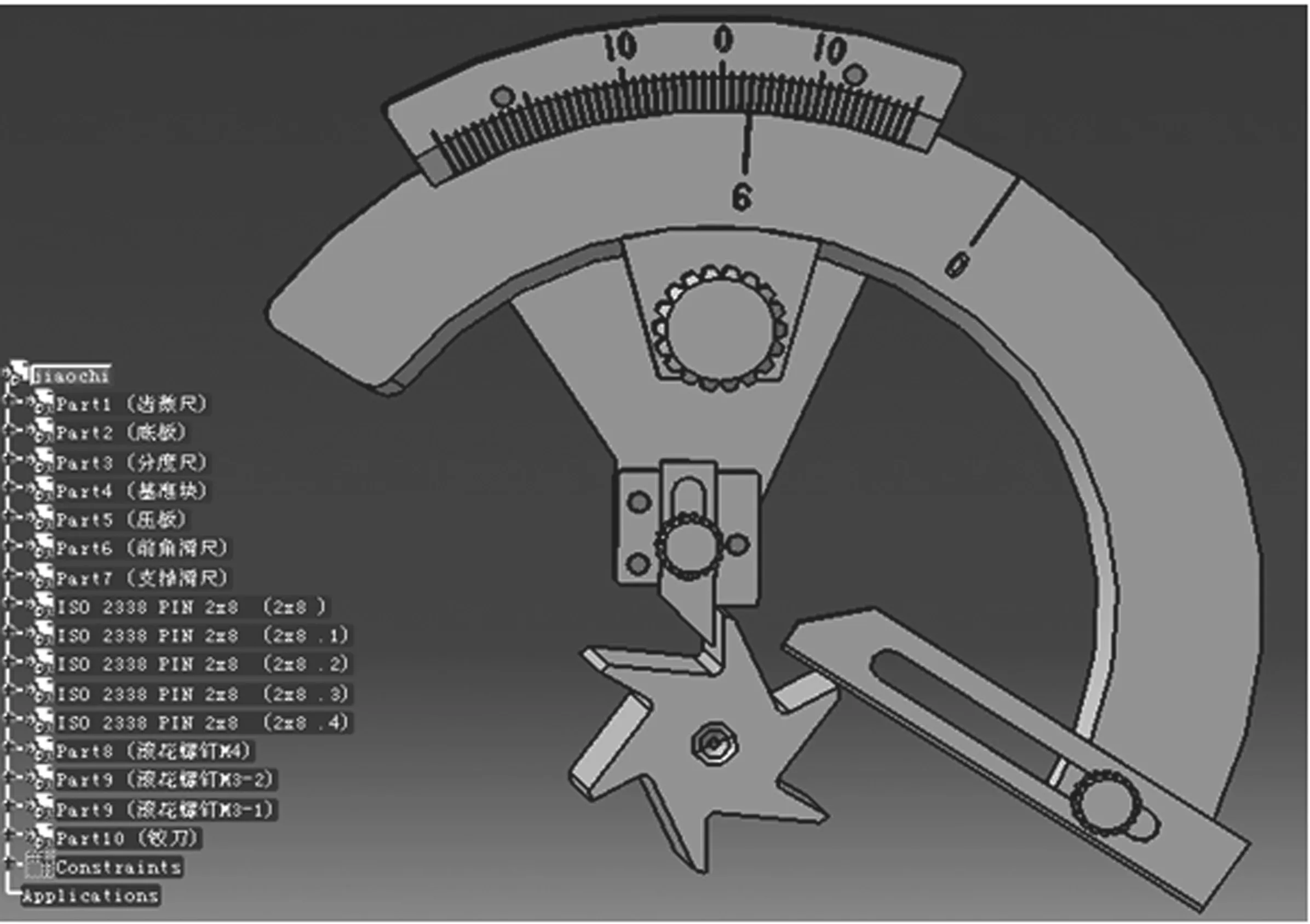

刃具角度测量尺是一种能够准确测量多种刀具刃部前角和后角尺寸,操作和携带都很方便的常用量具,如图1所示。但是,目前刀具企业和研发部门在刀具的研究制造过程中,主要将重心放在刀具的材质、结构和精密度上,刀具切削刃几何角度的革新变化相对较差,测量控制也不是十分严格。同时,它的测量使用有一定的局限性,导致还有很多人对它不了解,甚至不知道,但是没有哪种量具在检测中是万能的,对如今的刀具制造业来说,刀具几何角度的控制也必将越来越受到重视,刃具角度测量尺具有相当大的推广应用价值。所以,本文通过对刃具角度测量尺的构造尺寸和使用方法进行研究分析,对刀具角度测量的常用仪器和手段进行比对,总结设计出图纸、拟定加工制造方案并解决制造难点,以让刃具角度测量尺得到更多的推广和应用,对提高刀具产品的合格率起到良好的促进作用。

图1 刃具角度测量尺构造

1 工作原理分析

1.1 刃具角度测量尺测量使用的局限性

刀具角度测量尺的局限性主要有以下两个方面:首先,它只能测量刀具切削刃的前角和后角,只在刀具制造业有用武之地。其次,受其工作原理、制造使用条件制约,它只在测量直径7~50mm、齿数30以下范围内、等分齿形的直齿刀具时才能得到准确的测量值。它不能测量不等分齿形刀具;对测量直径过大的刀具,量具尺寸过大会导致操作和制造困难;对测量直径过小以及齿数过多的刀具,其制造精度又要求过高而不易达到;测量螺旋齿刀具也存在一定误差。

虽然人们可以根据其原理制造专用的刃具角度测量尺实现测量,但是这样不符合量具设计原则,也极大提高了产品生产成本。对不等分齿刀具等情况可以采用其他测量方法,总的来说,刃具角度测量尺应付常用刀具的角度检测绰绰有余。

1.2 刃具角度测量尺的工作原理

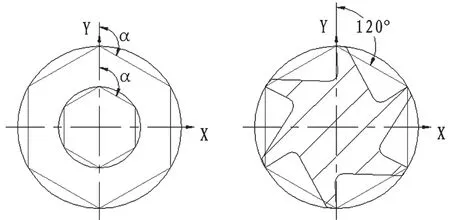

刃具角度测量尺的工作原理十分简单,结构也不太复杂。它根据内接于不同直径圆形的等边多边形的边,与坐标轴线Y的夹角α一致的原理,测算出边与坐标轴线Y的夹角α值,这样可以将坐标轴线Y转换到多边形的一条边上,如图2所示。其中,坐标轴线Y相当于确定刀具前后角用的基面;多边形每个顶点相当于等分齿刀具的刀尖;多边形每个边相当于刀尖的连线。不同直径的等分齿刀具,其基面和刀尖连线的夹角α数值也是一致的,利用测算的夹角α数值进行换算,将刀尖的连线代替测量刀具前后角用的基面,再结合游标万能角度尺测量角度的原理方法,就可以准确测量刀具的前角及后角,这就是刃具角度测量尺的工作原理。

图2 刃具角度测量尺工作原理

2 刃具角度测量尺的设计及制造方案

2.1 刃具角度测量尺的设计

2.1.1 夹角α的计算

根据刃具角度测量尺原理,画图可测算出常见刀具齿数的夹角α值,如表1所示。

表1 常见刀具齿数的夹角α

2.1.2 刃具角度测量尺结构图纸设计

参考《简明检验工手册》中的简图及游标万能角度尺实物,根据刃具角度测量尺的工作原理,确定出各部分的结构及装配关系;再根据《航空工艺装备设计手册——量具设计》的相关内容,确定刃具角度测量尺各构件的尺寸、公差及形位公差;最后设计出图,装配结构如图1所示,其中主要部件图见附页。

2.2 刃具角度测量尺的制造

作为由多个结构件组合的量具,刃具角度测量尺各构件的制造精度要求都必较高,只有这样才能保证满足最终装配关系和测量精度的要求。为此,首先必须防止关键部件的变形,每个都得先调质再进行粗加工,然后在淬火、冰冷处理和回火后进行半精加工,之后还需要进行人工时效,最后才能进行精加工。其次,每道工序都得选好定位基准和装配基准,并且在加工中严格控制尺寸精度和光度。

3 刃具角度测量尺的测量方法

3.1 前角的测量

以六齿刀具的前角测量为例,首先调整齿数尺,使其刻度“6”与分度尺的刻度“0”对齐;然后调整前角滑尺测量面与刀具的前角紧密贴合,刀具齿尖卡在基准块与前角滑尺形成的垂直基准槽根部;最后调整支撑滑尺及齿数尺,让支撑滑尺测量面搭在被测刀齿后方相邻齿的齿顶上;这时,齿数尺的刻度“6”与分度尺的刻度“0”偏移的刻度就是该刀具的前角。操作示例如图3所示,由该图可以看出,该六齿刀具的前角为3°。

图3 前角测量示例

3.2 后角的测量

以六齿刀具的前角测量为例,首先调整齿数尺,使其刻度“6”与分度尺的刻度“0”对齐;然后调整基准块测量面与刀具的后角紧密贴合,刀具齿尖卡在基准块与前角滑尺形成的垂直基准槽根部;最后调整支撑滑尺及齿数尺,让支撑滑尺测量面搭在被测刀齿后方相邻齿的齿顶上;这时齿数尺的刻度“6”与分度尺的刻度“0”偏移的刻度就是该刀具的后角。操作示例如图4所示,由该图可以看出,该六齿刀具的后角为15°。

图4 后角测量示例

通过前角和后角的测量过程不难看出,刃具角度测量尺的使用十分方便。由于一般刀具前后角的公差为±1°30′,刃具角度测量尺的测量误差不会超过15′,完全能够满足测量使用的精度要求。

4 几种常用刀具角度测量方法的比较

目前在刀具的生产中,刃部几何角度的测量主要采用下列常用的方法。

4.1 目测法

对一些精度和切削要求不高的刀具,有经验的老师傅通过肉眼能够比较准确地目测出刀具刃部的几何角度,如铣刀、车刀等。但是,受操作者经验的限制,目测的误差最小在1°左右,对刃部几何角度有特殊要求的刀具不适用。

4.2 打表测量法

这是一种比较精确的测量方式,将刀具装夹固定在偏摆检测仪上,利用千分表和高度尺,定位后测量换算出刀具前角和后角相对刀具轴线的偏刀量h,最后根据铣床偏刀的公式计算出前角和后角的数值。这种方式的准确度在一定程度也受操作者经验的影响,最大的缺点是测量计算复杂,不便于实际应用。操作示例如图5所示。

图5 打表法测量示例

4.3 刀具测量仪检测

随着光学测量技术和数控技术的发展完善,两种技术的完美结合便产生了刀具测量仪。它是采用光学投影及反射的原理,找到刀具刃部轴向或者法向截面上几何角度的两个点来确定角度线,再通过精确的定位基准确定出刀具的轴线,利用计算机软件将收集的各个测量参数,通过三角函数的原理快捷地计算出刃部的几何角度值。这应该是目前技术最先进、测量相对最直观准确、测量范围最全面(可以测量螺旋齿及不等分齿刀具)、测量速度比较快的一种方法。但是,由于设备造价高,需要专门场地安置,需要有专门的风路和电路要求,操作者必须通过专业培训,刀具柄部尺寸规格必须与设备的专用夹具一致等因素的限制,刀具测量仪不能随时随地为生产服务,只有在被测量刀具刃部几何角度的加工要求相对较高时才会采用。

4.4 刃具角度测量尺测量

刃具角度测量尺相比其他方法有其局限性,但也有相当大的优势。首先,测量操作简单,不需要专业培训;其次,外形小巧,携带方便;再次,制造成本不高,利用推广;最后,测量精度比较高,完全能满足一般刀具刃部几何角度的测量要求。在螺旋齿刀具的螺旋角不是很大的情况下,针对铣刀或扩孔钻,使用刃具角度测量尺与刀具测量仪进行实测对比,相对误差小到可以忽略不计。

5 结论

本文对刃具角度测量尺的设计、制造和测量使用等进行了分析介绍,旨在让更多的刀具制造单位对其有更深入的了解,以充分发挥其测量方便、准确的优势。由于刃具角度测量尺的使用局限性,人们不能直接买到成品,可是其制造难度不高,工具生产单位完全可以自己设计制造。作为工具行业的一名技术人员,笔者希望这种量具的优点被更多同行认知,使得这种量具在刀具产品的质量控制上得到更广泛的推广和应用。

——一个解释欧姆表刻度不均匀的好方法