摆线轮慢走丝线切割加工关键技术研究

郭 霜 许甲岿 程中甫 付 猛

目前,国内外采用的RV减速器摆线轮量产工艺通常是先对轴承钢精密铸件进行各项热处理,然后用摆线磨床进行粗磨、精磨加工。受限于设备资源,在研发阶段采用慢走丝线切割加工摆线轮也取得了较好的加工质量。本文中线切割加工使用的是FANUC慢走丝线切割机,型号为α-C600iA(FANUC),设备配置FANUC系统,具备XYZUV轴五轴联动功能。这里以某款RV减速器的摆线轮为例,阐述其试制过程中的两种典型异常情况的原因及其相应的处理方法。

1 二次装夹定位不准确

1.1 异常状况

慢走丝线切割分两次装夹完成摆线轮外轮廓加工,外轮廓处有两处较明显的接痕。而摆线轮为保证工况的精度和平稳,摆线轮廓360°周向轮廓度在0.005mm以内,表面粗糙度Ra0.4以下。故该质量异常导致摆线轮不符合项目要求。

1.2 原因分析

摆线轮为保证工况的精度和平稳,周向轮廓和表面粗糙度均有要求。而慢走丝线切割因为本身加工特性,需多道加工才能保证轮廓的尺寸精度和表面粗糙度,对于封闭式外轮廓需留有悬挂位以便进行精修加工。现有工艺方案为二次装夹线割完成,第一次装夹,线割完成其3/4轮廓,如图1所示,蓝色线为线割加工路径,第二次装夹压板压住已加工部分,然后完成剩下1/4部分外轮廓的线割加工,如图2所示。因两次装夹的效果存在一定的差异,而且第二次装夹慢走丝设备本身分中定位精度为3μm左右,导致摆线轮外轮廓连接处有错位,在工件上即表现为两处较明显的接痕。

图1 第一次装夹示意图

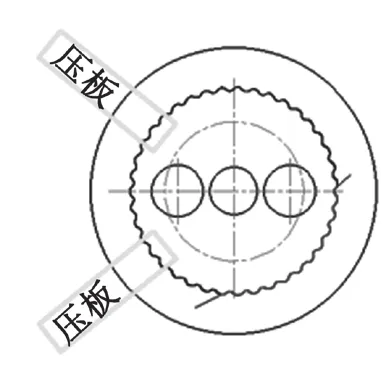

图2 第二次装夹示意图

1.3 处理方法

经过分析和实践加工验证,人们实施了一次装夹定位再加胶水胶接二次线割的方案。在完成其3/4轮廓的加工后,此时不变更装夹,而是通过胶水将已切割的部分和坯料粘接起来,注意待胶水凝固后完成剩下部分摆线轮轮廓的加工。最后,通过适当的清洗剂将胶水和工件进行分离。此方案需注意避免过多的胶水进入切开的缝隙中,导致工件和坯料无法分离。该胶水胶接二次线割方案,避免了原方案的二次装夹定位,可以消除二次装夹和分中等操作引入的误差,有效地保证了摆线轮轮廓度的周向完整性。

2 摆线轮廓出现多个异常拐点

2.1 异常状况

摆线轮外轮廓出现多个异常拐点。三坐标检测显示摆线轮廓不光顺,由多段直线连接而成,导致轮廓度质量异常。

2.2 原因分析

出现以上情况后,立即对慢走丝设备的加工精度和垂直度等数据进行确认,试加工圆柱形样件,其尺寸、圆度、圆柱度、垂直度等均合格,评价该慢走丝设备工况正常。标准摆线轮的外轮廓是指与针轮共轭啮合且无侧隙的摆线轮齿廓,其方程为:

式中,a为偏心距,φ为啮合相位角,rp为针齿中心圆半径,Zp为针轮齿数,Zc为摆线轮齿数,iH=Zp/Zc,rrp为针齿销半径,K1为短幅系数,K1=a·Zp/rp,S=1+2K1·cosφ。

现在对中间环节的二维CAXA图文,慢走丝线切割程序进行精度评估。摆线轮的二维CAXA图,是由上述公式曲线导出的。将摆线外轮廓进行公式曲线导出时,CAXA中显示的轮廓为样条曲线,其由600多个型值点控制。常规比例下图形无异常,但是将图形放大后,再次观察,发现轮廓是由多条直线组成,与实际加工质量相符,这样的轮廓无法保证零件轮廓精度。

慢走丝线切割程序是直接将二维模型导入,再输出G代码加工程序,分析发现,轮廓的程序代码是由多个G01模式的直线插补及点位控制保证。而且现有慢走丝编程仅支持G01、G02、G03等基础的插补模式,不能直接进行公式导入或者样条线代码编程,多段G01直线插补和慢走丝本身的线径补偿就形成了轮廓过切和凸点。可以判定该质量异常是二维模型轮廓精度过低、程序精度差导致的。

2.3 处理方法

根据上述分析,现在进行摆线轮模型轮廓精度改善和程序精度优化。摆线轮轮廓改善方法使,根据轮廓的局部对称性和周向周期重复性,人们先根据公式导出局部摆线轮廓,此时的样条曲线型值点数为200多个,局部轮廓精度较原方案大幅提升。然后对其进行镜向操作,接下来再对其进行圆周阵列,即可得到优化后的摆线轮廓。此时型值点总数达到10000以上,其二维模型轮廓精度已满足精度要求。程序精度优化方面,首先为了使轮廓的整体光顺,优先选用光顺连接的G02、G03圆弧插补,需对二维模型在保持精度的基础上进一步优化,推荐选用CAXA软件的圆弧拟合样条功能。然后将二维模型导入编程软件中,需要说明在模型导入导出时注意模型的精度设置,避免传递过程中模型失真。通过现场加工验证,经过上述改善,异常拐点全部消除。

3 线切割方案工艺特点及其优势

3.1 线切割方案控制要点

根据RV减速器摆线轮的结构特点以及慢走丝线切割试制方案的特性,线切割控制要点如下:摆线轮的形位公差要求极高,试制前需对慢走丝设备的垂直度进行校准,同时尽量做到贴面加工。为了避免理论加工条件与实际工况不符的情况,可以先做小尺寸圆柱试件,调试并优化加工参数。摆线轮轮廓精度要求0.005mm以下,而且表面粗糙度、与底面垂直度等都有很高的技术要求。对于加工前的装夹定位、应力变形都需要严格监控。来料上、下端面均需精磨保证两端面的平面度、平行度,装夹时优选上、下压板式,控制上端面的平面度。慢走丝线割时需尽量保证工艺基准和检测基准的一致性,或者使检测基准形腔结构与高精度形腔结构在一次装夹工序中完成。

3.2 慢走丝线切割方案与其他方案的对比优势

传统的展成磨削不仅效率低、柔性差,而且修形不易实现,难于适应机器人RV减速机的性能要求。相对于展成磨齿而言,成形法磨削接触面积大大增加,单位时间内磨削量增加,但对齿形对应的砂轮修磨要求较高,不同系列需要配置不同修形的砂轮,不适合研发阶段摆线轮的加工。与前两种工艺方案相比,慢走丝线切割工艺方案其设备通用性高、程序可塑性强、加工效率高,目前在研发阶段和小批量试制阶段得到了越来越多的应用。

4 结语

随着慢走丝线切割加工精度和稳定性的提高,RV减速器摆线轮的慢走丝线切割加工工艺已具备了坚实的技术基础,但仍需减速器产品研发人员、慢走丝设备开发人员、工艺研究人员等技术人员持续不懈的努力。本方介绍了慢走丝加工摆线轮中两种异常情况的原因以及处理方法,当然,此外还有其他因素导致这两种质量异常,在生产试制中要根据实际情况多方面调查并处理,达到产品的技术要求。

[1]张洛平,侯振宇.RV减速器摆线轮齿形的研究[J].机床与液压,2016,44(1):32-35.

[2]邓效忠,张艳珍.机器人RV减速机摆线轮成形磨削砂轮廓形修整[J].机械传动,2016,(10):23-27.

[3]朱孝录.齿轮传动设计手册[M].北京:化学工业出版社,2005:12-13.

[4]张策.机械动力学[M].北京:高等教育出版社,2014:67-69.