变压器油箱箱体法兰有限元大变形分析

张子平 赵 晶 阎明印

大型电力变压器是电力系统中至关重要的一环。随着工农业的发展,对电力的需求会越来越大,这就导致变压器在容量、电压等级上逐渐提高[1]。随之而来的是对变压器整体稳定性以及可靠性整体要求的提高。只有保证变压器运行的可靠性,才能使电力系统稳定,避免出现重大责任事故。

某公司某型号变压器油箱为桶式结构,由上箱体和下箱体两部分构成,上下箱体由法兰连接。对于该型号油箱箱体来说,吊装时由重力引起的翘曲力非常大,会导致变压器油箱箱体法兰间产生缝隙,使密封失效,从而引起变压器油泄漏。

以往研究对螺栓法兰连接结构进行了有限元分析,得出螺栓法兰连接刚度随几何参数的变化规律[2]。但在分析过程中,并未考虑螺栓法兰结构发生大变形的情况。当结构发生大变形时,分析方法升级为非线性机构分析方法,所得到的分析结果不同于线性分析结果。

因此,本文使用有限元大变形分析的方法对该型号变压器油箱吊装过程进行仿真,以变压器油箱箱体为研究对象,着重对变压器油箱箱体法兰部分的变形进行研究。

1 变压器油箱三维模型

该型号变压器上箱体装有加强筋和法兰接头,下箱体装有加强筋和吊耳。箱体内部装有铁芯,变压器油箱内其余空间充满变压器油。

变压器油箱主要结构及其他参数如表1所示。

表1 变压器油箱参数表

由表1可知,变压器油箱总质量为198.15t,其中,变压器油以及铁芯的重力作用于箱底。吊装过程中,变压器油箱箱体法兰部分发生变形,产生缝隙,导致变压器油泄漏。

为简化仿真步骤并且能够得到比较准确的仿真结果,在建模前需要对模型进行合理的简化。第一,变压器油箱器身装配有绝缘材料块,材质为纸板,由于其密度小,建模时将其忽略。第二,保留变压器油箱所有的加强筋、法兰接头、螺栓等部件,按照二维工程图尺寸进行建模,并忽略倒角、圆角、螺栓螺纹等细节特征。第三,将铁芯外形简化为筒形。简化后的变压器油箱模型如图1所示。

图1 简化后的变压器油箱三维模型

2 变压器油箱的有限元仿真

对变压器油箱的有限元分析采用牛顿-拉夫逊迭代法。将图1中的变压器油箱模型转换成通用格式,导入有限元分析软件进行分析。

2.1 材料定义及网格划分

通过图纸得出各部件材料名称及相应属性,如表2所示。

表2 箱体部件材料及属性表

采用实体单元对变压器油箱进行网格划分,将变压器油箱按照几何特征分组,分别进行网格划分。

2.2 边界条件的设置及载荷施加

第一,对各零件间的接触进行设置。接触对种类及数量如表3所示。

表3 接触种类及数量表

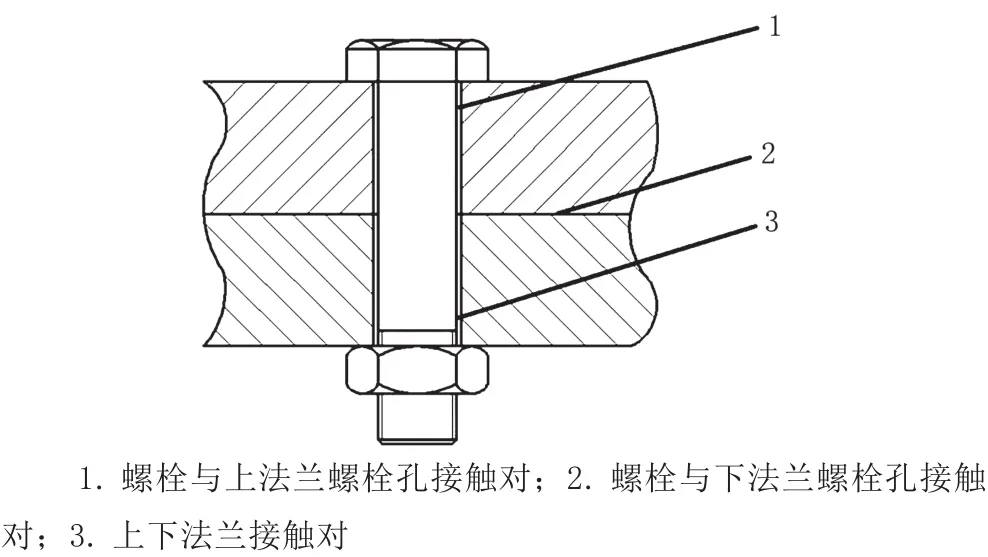

如图2所示,摩擦接触对产生在各个螺栓与变压器油箱箱体法兰孔接触处和上下法兰接触处。其余接触对,如加强筋与箱体接触对和加强筋之间的接触对,均为绑定接触。

图2 螺栓处接触对示意图

第二,起吊过程中,起重机通过对8个吊耳施力吊起变压器油箱,吊耳相对于吊钩静止。仿真时,可以通过固定吊耳,对变压器油箱整体施加竖直向下的重力的方法来模拟起吊过程。

第三,对螺栓施加预紧力。该型号变压器油箱选用8.8级M30螺栓,按工艺要求,其预紧力为214105N。

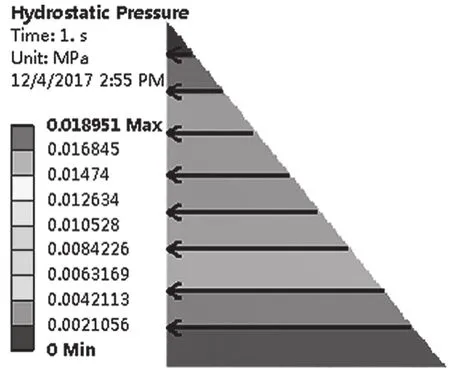

第四,变压器油箱侧壁体内测受到的液体压强如图3所示,根据液体静压强公式,液体压力分布如图3所示。

图3 变压器油箱侧壁内侧压力图

由图3可知,变压器油箱侧壁体内测受到的压力从上至下线性增大,最大值为0.018951MPa。

第五,在有限元分析软件的分析设置选项中选择求解控制,选择大变形求解。

3 变压器油箱箱体法兰的有限元仿真结果与分析

3.1 变压器油箱箱体法兰应力仿真

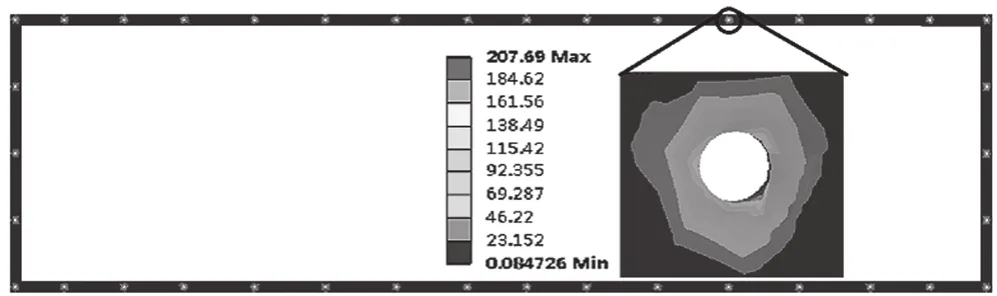

通过有限元软件对变压器油箱箱体法兰进行应力分析,得出其应力分布如图4所示。

图4 变压器油箱箱体法兰应力图

如图4所示,在变压器油箱箱体法兰平面上,距离螺栓孔越近的点,应力值越大,最大应力值为207.69MPa。由于箱体使用材料为Q345B钢板,其屈服强度为345MPa,所以,吊装时变压器油箱箱体法兰不会发生屈服变形。

3.2 变压器油箱箱体法兰变形仿真

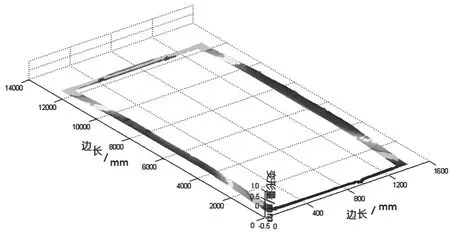

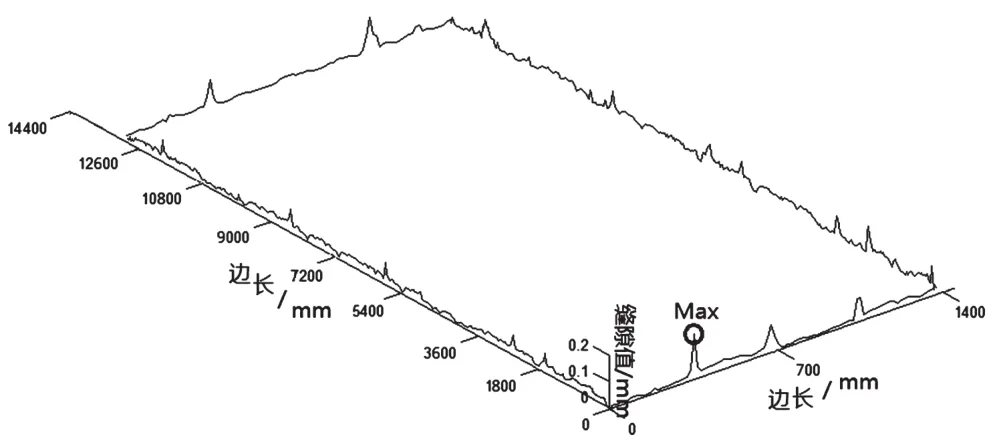

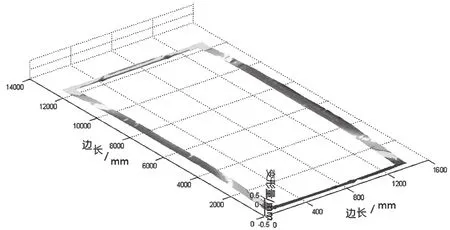

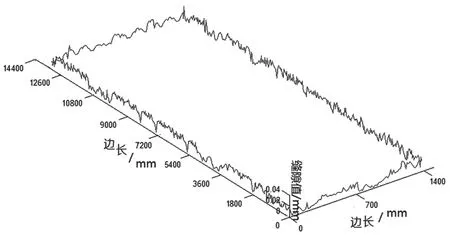

对变压器油箱箱体法兰仿真后的数据进行整理,根据有限元分析结果,可得出变压器箱体法兰表面变形量如图5所示,箱体法兰间隙值如图6所示。

图5 变压器油箱箱体法兰表面变形图

图6 变压器油箱箱体法兰间缝隙图

如图5所示,变压器油箱箱体法兰出现翘曲变形,高压侧和低压侧分别向下翘曲,最大变形量约为0.6mm,并且法兰表面向内倾斜,内外高度差约为0.1mm。法兰表面在每两个螺栓之间产生类似波纹状变形,波纹的峰谷高度差值约为0.05mm。

如图6所示,变压器油箱箱体法兰间缝隙出现类似波纹状变化,在个别螺栓附近缝隙会出现数值激增的状况,最大缝隙约为0.165mm,位置在变压器油箱低压侧从左向右第二颗螺栓附近。

3.3 螺栓应力仿真

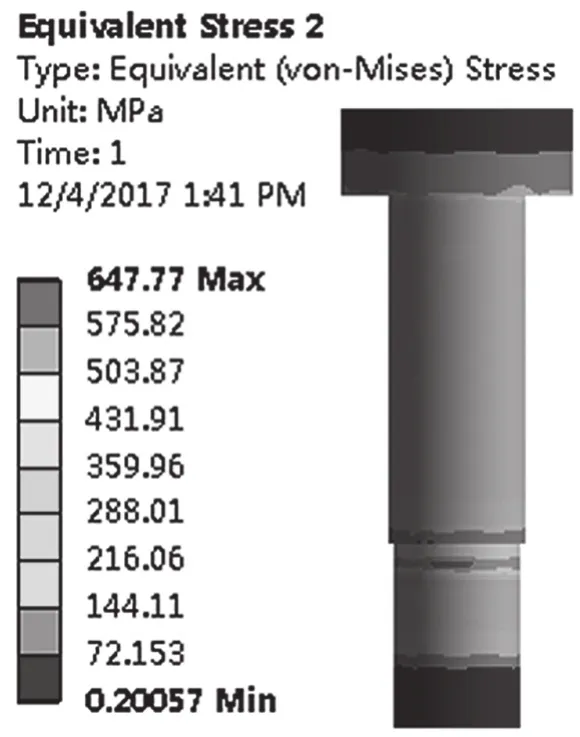

通过有限元软件对螺栓进行应力分析,得出螺栓的拉应力分布如图7所示。

由图7可知,螺栓所受拉应力最大位置在螺母与螺栓啮合处上部,应力最大值为652.23MPa。由于该螺栓为8.8级螺栓,抗拉强度为800MPa,所以螺栓不会发生损坏。

3.4 对仿真结果的分析

由以上分析可见,现有的变压器油箱箱体法兰结构在吊装时会出现以下问题:在变压器油箱箱体变形的带动下,由于变压器油箱箱体法兰对变形抵抗能力的不足,导致其产生翘曲,在螺栓力的作用下,导致上下法兰平面变形量不均匀,产生波纹状变形,进而产生宽度不均匀的缝隙;由于螺栓排布方面的问题,在个别螺栓附近,会有缝隙突然变大的情况。因此,需要对该型号变压器油箱箱体法兰进行改进。

图7 螺栓应力分布图

4 变压器油箱箱体法兰结构改进及仿真分析

对变压器油箱箱体法兰的改进主要考虑增强其抵抗变形的能力和改变螺栓排布两方面。

4.1 增强变压器油箱箱体法兰抵抗变形能力

法兰的主要破坏形式是法兰的变形甚至开裂,可以通过提升法兰抵抗变形能力的方法阻止法兰被破坏[3-7]。本文采用增加下法兰厚度的方式来增加变压器箱体法兰抗变形的能力。

对三维模型进行多次小幅度数据修改,采用多次仿真的方式对不同法兰厚度下法兰间最大缝隙进行计算并记录,得到变压器油箱箱体法兰间缝隙与下法兰厚度关系如图8所示。

图8 变压器油箱箱体法兰间最大缝隙与下法兰厚度关系图

如图8所示,下法兰厚度的增加可以使变压器油箱箱体法兰抵抗变形的能力增强,从而使法兰间缝隙缩小但随着下法兰厚度的增加,法兰间缝隙缩小的幅度越来越小,在下法兰厚度达到50mm时,曲线趋于平缓。

增加法兰厚度,意味着增加材料的使用量,会增加成本,增加变压器箱体重量,因此,在设计过程中,应选择适合的变压器箱体法兰厚度。通过分析并结合常用钢板规格,选用下法兰厚度为50mm。

4.2 改变螺栓排布

通过对原有螺栓排布和变压器油箱箱体法兰间缝隙之间关系的总结,发现变形量较大的位置的螺栓孔均距离上箱体加强筋或法兰接头较近。所以,本文采用更改螺栓排布方式为非均匀[8]螺栓排布来减小螺栓孔处的缝隙。更改方式为,将螺栓孔布置在上箱体加强筋或法兰接头之间。改进后的螺栓排布如图9所示。

图9 改进后的螺栓排布图

4.3 对改进后模型的仿真结果及分析

对改进后的变压器箱体法兰进行重新仿真,收集相关数据并绘制相关图表。

改进后的变压器油箱箱体法兰应力分布图如图10所示,改进后的变压器油箱箱体法兰表面变形图如图11所示,改进后的变压器油箱箱体法兰间缝隙图如图12所示,改进后的螺栓应力分布图如图13所示。

图10 改进后变压器油箱箱体法兰应力图

如图10所示,变压器油箱箱体法兰平面应力分布与改进前相似。最大应力值为204.34MPa,小于材料屈服强度345MPa,所以,此改进不会使变压器油箱箱体法兰结构受到破坏。

图11 改进后变压器油箱箱体法兰表面变形图

如图11所示,更改后,变压器油箱箱体法兰的变形形式与改进前相同,但最大变形量下降为0.4mm,说明法兰抵抗变形的能力较改进前有所增强。

图12 改进后变压器油箱箱体法兰间缝隙图

如图12所示,改进后的变压器箱体法兰间缝隙出现了显著变化。改进前变压器箱体法兰间缝隙在个别螺栓附近会出现数值激增的状况,最大缝隙约为0.165mm。改进后法兰间缝隙最大值减小为0.027mm,并且个别螺栓附近数值激增的状况消失。

图13 螺栓应力分布图

由图13可知,螺栓应力最大位置在螺母与螺栓啮合处上部,应力最大值为647.77MPa。由于该螺栓为8.8级螺栓,抗拉强度为800MPa,所以,此改进不会使螺栓损坏。

5 结语

第一,基于三维建模与有限元分析,建立了变压器油箱的有限元模型,能够通过修改三维模型参数对有限元模型进行修改。

第二,在翘曲力的作用下,变压器油箱箱体法兰发生变形,法兰间产生缝隙,并且使法兰表面产生波纹状变形。缝隙值最大处在变压器油箱箱体法兰的低压侧,最大值为0.165mm;波纹状变形最大值为0.6mm,波峰出现在变压器油箱箱体法兰平面的螺栓处,波谷出现在变压器油箱箱体法兰平面两螺栓之间。

第三,通过对下法兰厚度的增加以及螺栓排布的改变,实现了对变压器油箱箱体法兰间缝隙的减小,由幅值降低0.165mm减小为0.027mm,并使变压器油箱箱体法兰平面波纹状变形的最大值由0.6mm降低为0.4mm。

综上所述,本文使用有限元大变形分析的方法,以变压器油箱箱体法兰为主要研究对象,对某型号变压器油箱进行有限元仿真计算,得到变压器油箱箱体法兰的变形量以及应力分布,指出变压器油箱箱体法兰变形量大的位置,为变压器油箱箱体法兰结构的设计提供参考。对变压器油箱箱体法兰结构进行改进后,变形量得到了明显减小,使变形量最大值由改进前的0.165mm减小为0.027mm。

[1]蒋国庆,李家文,唐国金.参数化建模的螺栓法兰连接刚度分析[J].国防科技大学学报,2014,36(6):180-184.

[2]韩晓东,王革鹏,高飞,等.基于ANSYS Workbench的变压器油箱优化设计[J].高压电器,2014,50(8):110-114.

[3]向洋,苏明周,杨俊芬,等.法兰盘厚度对刚性法兰连接节点[J].国防科技大学学报,2012,10(6):69-73.

[4]黄清,方江,徐平晶.弯矩载荷下的带筋法兰盘厚度设计[J].机械工程师,2017(6):101-103.

[5]王和慧,卢均臣,关凯书,等.带接管组合法兰的强度和密封有限元分析[J].压力容器,2012,29(2):22-29.

[6]王永勤.高温高压换热器法兰开裂[D].西安:西安石油大学,2014:23-24.

[7]郑小涛,彭常飞,喻九阳,等.循环热-机械载荷下螺栓法兰结构的安定性分析[J].压力容器,2012,29(7):51-55.

[8]肖文耀,贺尔铭,胡亚琪.基于改进遗传算法的连接件螺栓布局优化新方法[J].西北工业大学学报,2017,35(3):414-421