后盖零件机械加工工艺规程设计

李艳霞

后盖是减速器的主要基础件之一,它将提升器、锁心轴、液压缸等零部件组合在一起,使它们保持正确的相互位置,并按一定的传动关系和要求协调地动作。同时,它与箱体等部件组装在一起构成减速器。后盖是一个薄壁壳体零件,结构形状复杂,有四个表面需要加工,支承孔系的加工精度均要求较高,此外还需要加工一系列的螺纹孔和紧固螺栓孔。减速器后盖形状复杂、精度要求高,如果工艺方案不合理就很难加工出合格的产品,影响产品质量和生产效率。本文提出了减速器后盖的科学加工工艺方案,从而保证了减速器后盖的加工质量,有效提高了生产效率。

1 零件的技术要求分析

1.1 主要孔的尺寸精度和形位公差

同轴孔f50H9(前孔):用来安装提升器轴,其孔径尺寸精度等级为IT9,同轴度允差为0.06,孔轴线与结合面(基准面)的平行度允差为100:0.04。

同轴孔f25H9(后孔):用来安装锁心轴的,其孔径尺寸精度等级为IT9,同轴度允差为0.06,孔轴线与结合面(基准面)的平行度允差为100:0.04。

孔系8-f10.5:与箱体连接的紧固螺栓孔,相对于基准面B(结合面)的位置度误差为f0.02。

螺纹孔系6-M12:连接液压缸的螺纹孔,相对于基准面E(A面)的位置度误差为0.4。

1.2 平面的几何形状精度

结合面:与减速箱体结合,平面度误差将影响其密封程度,因此,平面度误差为0.08。

A面:用来安装液压缸,平面度误差将影响液压缸的位置,因此,平面度误差为0.08。

1.3 孔及平面的表面粗糙度

f50H9孔、f25H9孔的表面粗糙度为Ra3.2μm;结合面的表面粗糙度为Ra6.3μm;其余加工面表面粗糙度为Ra12.5μm。根据各加工方法的经济精度及一般机床所能达到的位置精度,该零件没有很难加工的表面,上述各表面的技术要求采用常规加工工艺均可以保证。此外,在加工过程中,人们应注意该零件属于薄壁壳体件,刚性较差。

2 生产纲领与类型

某公司年产10000台产品,每台产品中包含1件后盖零件,其中备品率为5%,废品率为1%,零件的年生产纲领N=Qn(1+a%)(1+b%)=10605(件/年),生产类型属于大批量生产。

3 毛坯的选择与确定

3.1 确定毛坯种类

根据零件材料HT200,确定毛坯为铸件。依其结构形状、尺寸大小和生产类型,根据相关资料可知,毛坯的铸造方法选用金属模机械砂型,毛坯精度等级CT9,毛坯尺寸公差1~3mm,加工余量等级G[1]。

3.2 确定铸件余量及形状

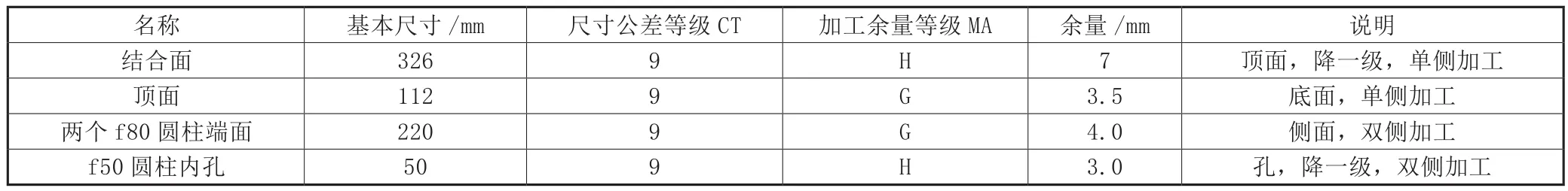

毛坯为砂型机器造型,灰铸铁,查阅相关资料可知,铸件机械加工余量等级为MA-G级,各表面铸件机械加工余量如表1所示[1]。

4 机械加工工艺过程设计

4.1 选择定位基准

基准的选择是工艺设计中的重要工作之一。基准选择的正确合理,可使加工质量得到保证,生产率得以提高,否则,加工中会出现许多问题,严重则会使零件报废,导致生产难以进行[2]。

4.1.1 选择粗基准

选择粗基准时,主要考虑两个问题:一是合理地分配各加工面的加工余量;二是保证加工面与不加工面的相互位置关系[3]。对于同时具有加工表面与不加工表面的工件,为了保证不加工表面与加工表面之间的位置要求,应选择不加工表面作粗基准。因此,人们应选择与结合面轮廓相对应的轮廓为粗基准,限制三个自由度。

表1 各表面铸件机械加工余量

4.1.2 选择精基准

从保证结合面的孔与孔、孔与面之间的位置关系考虑,精基准的选择应能保证结合面在整个加工过程中基本上都用统一的定位基准[4-5]。后盖的结合面与各主要支承孔平行,且它的面积大,又是装配基准面,因此它是理想的精基准,可以用它来限制工件的三个自由度,然后再利用结合面上的两孔与其构成一面二孔的定位基准,来限制工件的六个自由度。因此,它能满足整个加工过程中都采用统一定位基准的要求。

4.2 拟定工艺过程

4.2.1 选择表面加工方法

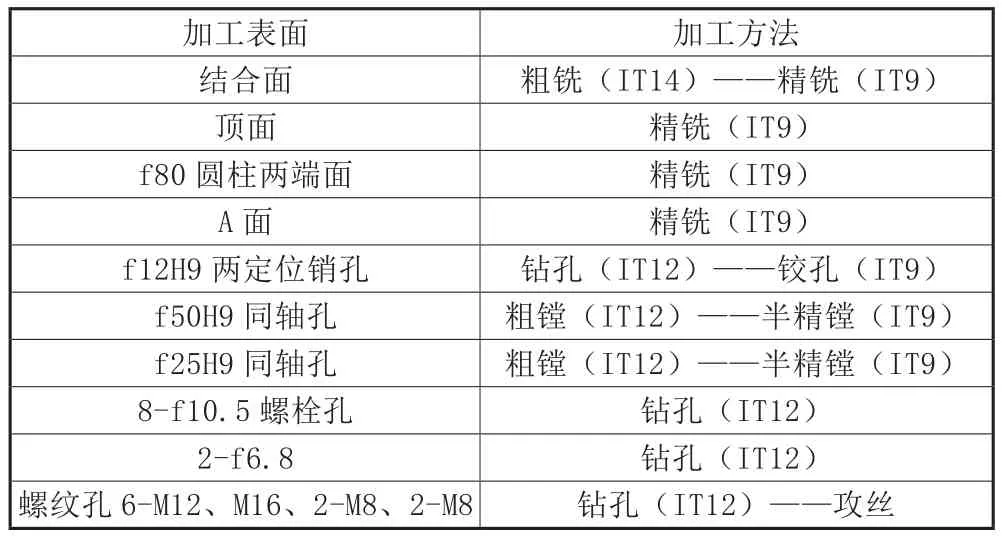

根据各表面加工要求和各种加工方法所能达到的经济精度,查阅相关资料可知,人们可选择的零件主要表面的加工方法如表2所示[1]。

表2 主要表面的加工方法

4.2.2 确定工艺过程

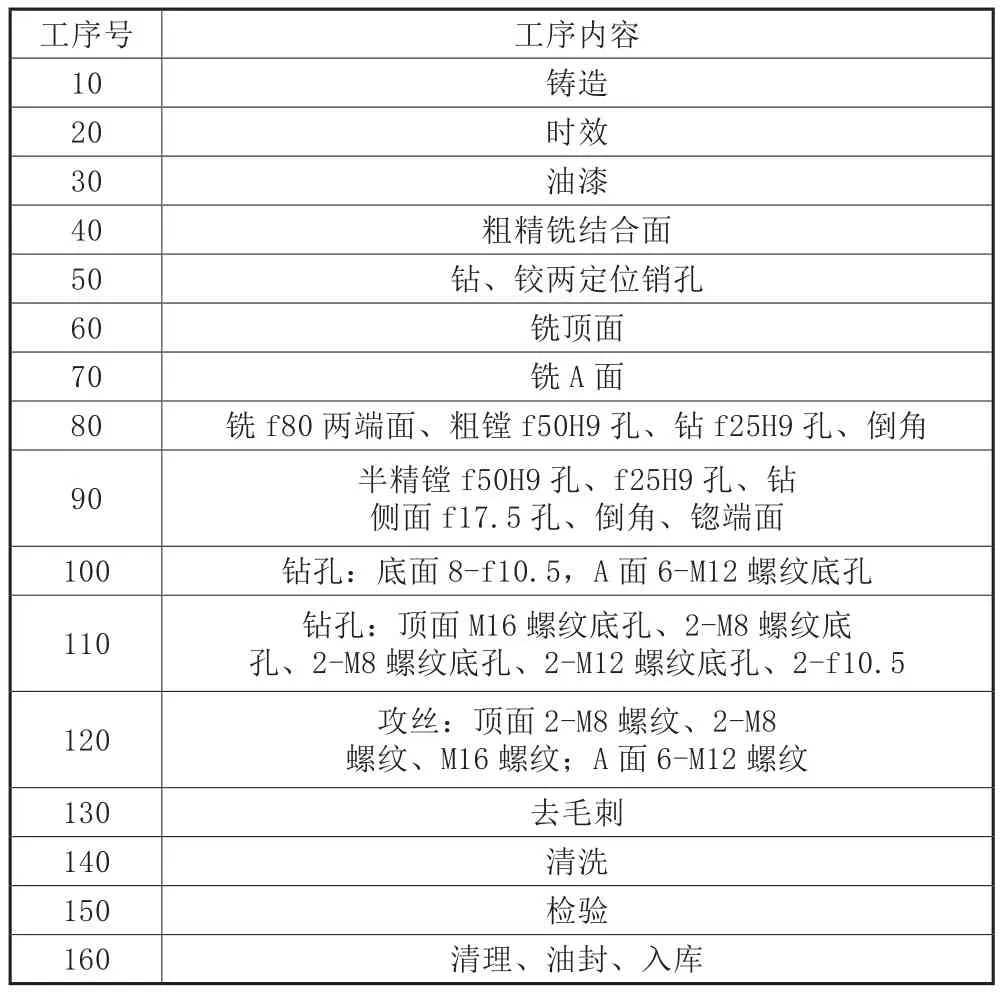

由于各表面加工方法及粗精基准已基本确定,现按照先粗后精、先主后次、先面后孔、基准先行的原则,确定工艺过程,如表3所示。

表3 后盖零件工艺过程方案

5 确定工序尺寸

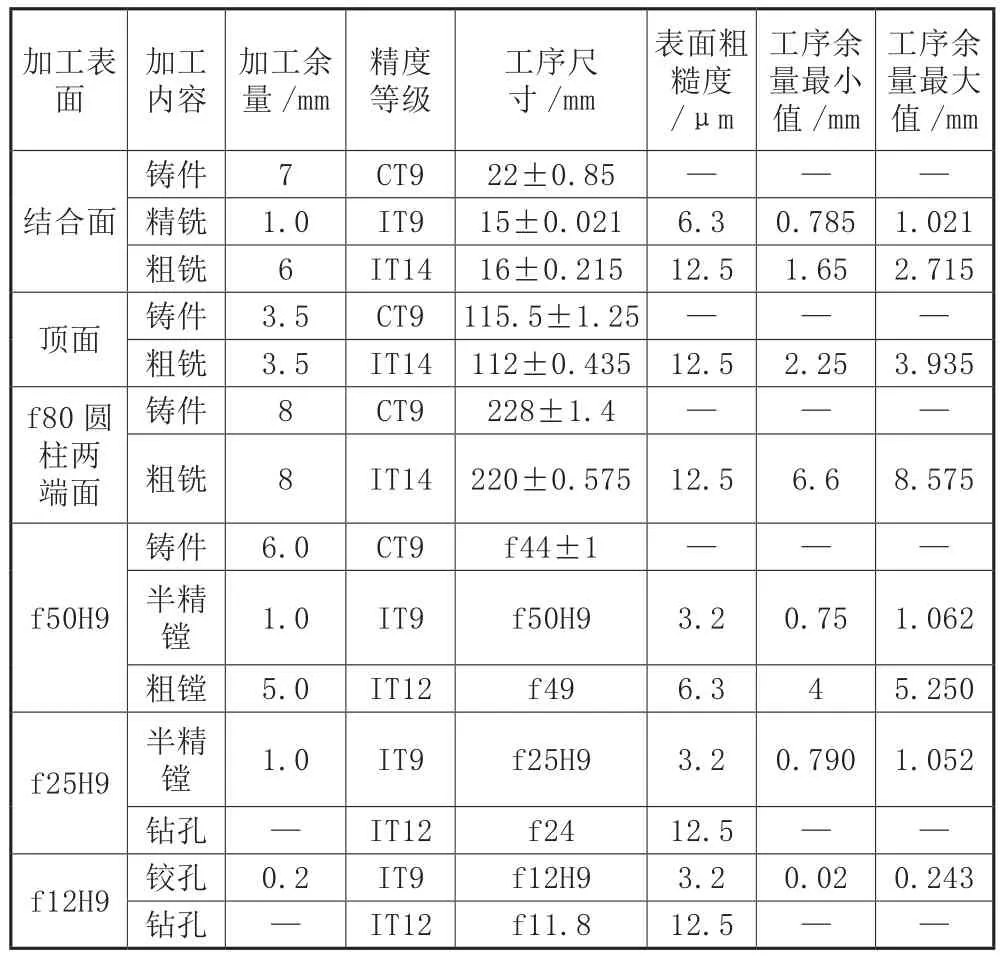

根据相关资料,各表面的工序尺寸和尺寸偏差如表4所示[1]。

表4 各表面的工序尺寸及公差

6 确定切削用量及时间定额

以粗、精铣结合面为例,本文介绍了切削用量及时间定额计算方法。使用机床为X7010,刀具为可转位套式面铣刀(GB5342-85),齿数Z=28,直径dw=315,硬质合金刀片YG8。

6.1 粗铣

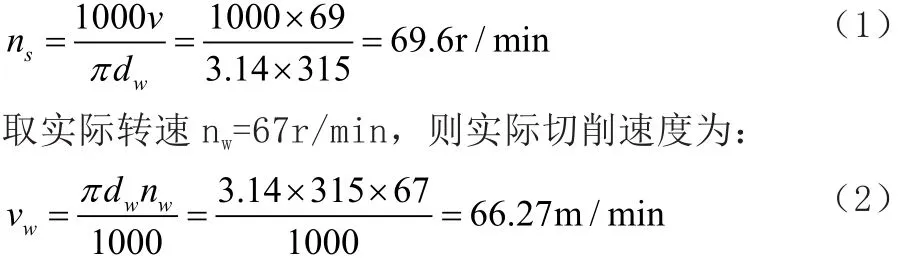

已知:ap=6mm,选取af=0.2mm/z,初取v=69m/min,则铣刀转速为:

6.2 精铣

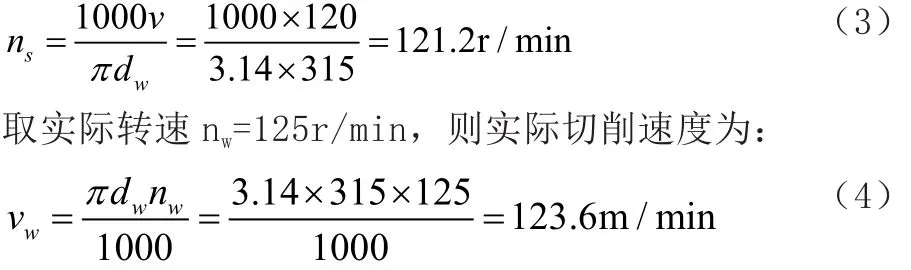

已知:ap=1mm,选取af=0.19mm/z,初取v=120m/min,则铣刀转速为:

6.3 基本工时的计算

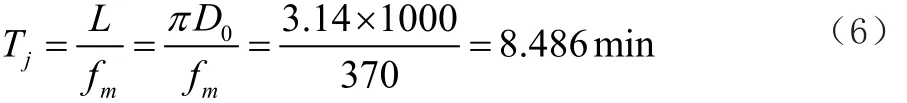

取fm=370mm/min,基本工时Tj为:

因此,单件工时为:Tj=2.12min。

7 结语

本文分析了后盖零件的主要作用、应用场合以及技术要求。为了保证加工质量,提高加工效率,笔者进行了后盖零件的机械加工工艺规程设计,并且确定工序尺寸、切削用量及时间定额。这为后盖加工精度提供了可靠保证,节约了设备的投入,具有很好的经济效益。

[1]李云.机械制造工艺及设备设计指导手册[M].北京:机械工业出版社,2007:23-46.

[2]吴敬,张树伟.连杆零件加工工艺分析及钻孔夹具设计[J].机床与液压,2013,41(11):131-132.

[3]陈宏钧.简明机械加工工艺手册[M].北京:机械工业出版社,2008:27-29.

[4]申东东.矿车轮加工的液塑夹具设计[J].煤矿机械,2011,32(8):106-107.

[5]刘旭,朱学超,李洪伟.基于典型壳体零件加工工艺规程及钻孔专用夹具设计[J].煤矿机械,2012,33(8):125-126.