热连轧机组轴承及主传动系统振动诊断分析

邱碧涛 但斌斌 董 江 刘德军 张堂正

1 研究背景

CSP是薄板坯连铸连轧技术之一,是当今冶金界的一项前沿技术,具有流程紧凑、投资少、能耗低等优势。某厂CSP是国家“十一五”重点项目,主要生产硅钢、优碳钢、耐候结构钢、汽车结构钢和集装箱等“双高”产品[1-3]。

随着宽规格、高强度带材的开发,热连轧机轧制压力和压下率进一步提高,对设备的平稳运行提出了更高要求[4-7]。据现场统计,热连轧机故障约20%是由传动系统引起的,轴承故障的初期,由于现场环境复杂,往往不容易发现异常振动,因而,也不能对设备进行提前维护。这些缺陷又通过传动系统传递给轧辊,进而影响到板材的表面质量[8-9]。轴承的故障可分为内圈故障、外圈故障、滚动体故障、保持架故障,通过在线诊断,分析轴承故障出现的原因,找到相应对策,降低设备的维护成本和备件成本是各大钢厂重点关注的问题。

但现场环境复杂,振动源多,在线监测系统极易发生误报,传统的滤波器不能很好地滤除现场噪音,在线诊断系统往往当作辅助的故障检测手段。现场一般采用缩短备件更换周期,人工点检为主的办法降低设备故障率,不能在设备故障早期发现问题,也不知道故障的真正原因,因而找不到正确的解决方法。本文根据推导的轴承故障特征频率公式,计算轴承故障频率,结合轴承故障频率分布的特点,运用自适应小波滤波的方法,滤除信号干扰,应用上述方法对传动系统的振动信号进行分析,找出传动系统的故障源。

2 主传动轴承检测系统

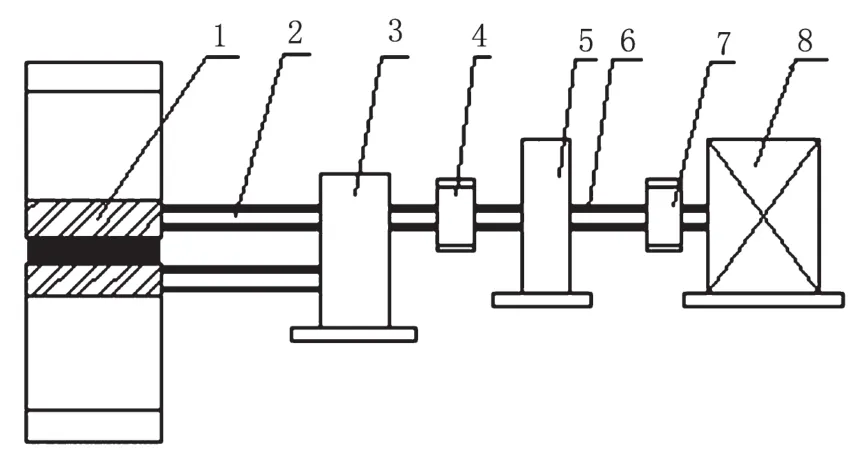

主传动系统是CSP热连轧机组的重要动力设备(见图1),主要由电机、电机接轴、主减速机、中间接轴、分配箱、传动轴、工作辊、润滑系统组成。主传动系统连接部件多,且大部分都为旋转部件,轴承数量多,是应该重点关注的地方,并且轴承都工作在高温、高湿、粉尘环境下,粉尘进入轴承,或轴承润滑油含有杂质,都是发生故障的原因。轴承主要分布在工作辊接轴两侧,中间接轴两侧,电机两侧,起到支撑轴作用,均采用SKF公司生产的轴承。F4机架主传动系统具体参数为:电机功率10000kW,电机速度332rpm,传动比2.85,轧制力矩889kN·m。

图1 主传动系统示意图

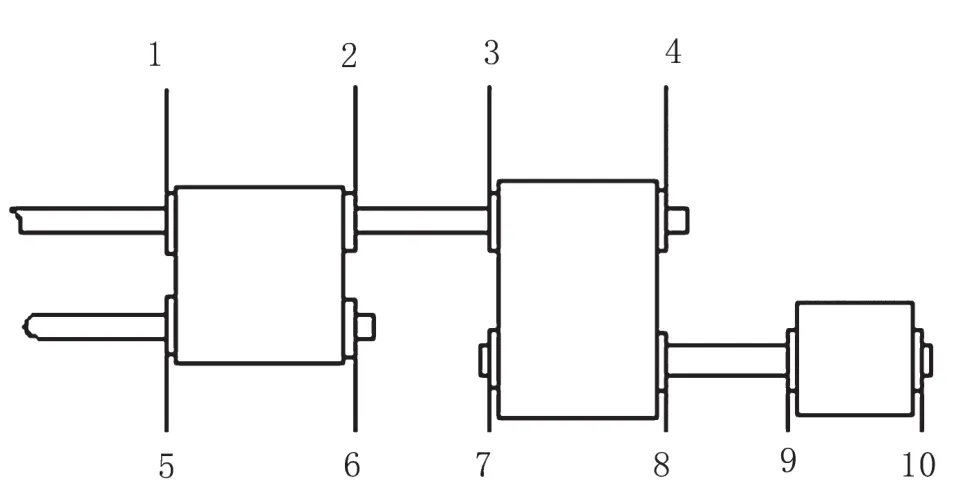

现场主传动装置如图2所示,根据对轧机主传动系统的结构分析,在每台热连轧机组的主传动系统关键部位分别安装加速度传感器,实践证明,测量点越靠近故障位置,测量的数据越准确,为此测点分别布置在电机轴承座两侧、减速箱轴承座两侧、分配箱轴承座两侧,共10个测量点,具体见图3。

图2 现场主传动装置

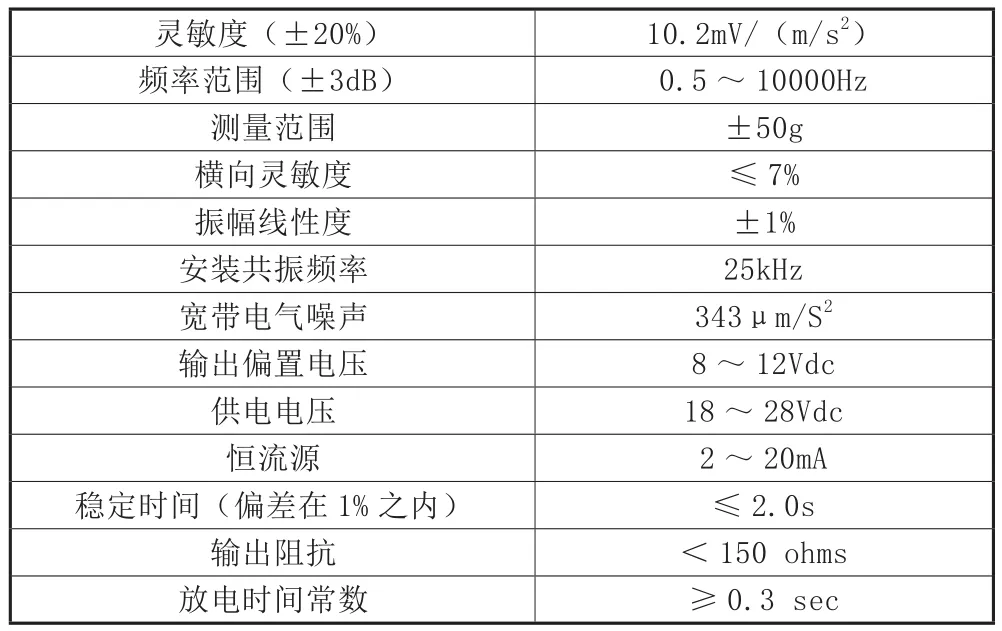

在线监测的传感器是故障检测的重要部件,为提高对设备信号检测的灵敏度,项目组通过比较,采用了200350式压电式加速度传感器。该传感器采用不锈钢外壳密封,这种结构使传感器坚固耐压,适合于恶劣的工业环境。传感器顶部采用的是2针接头,信号电缆的安装和拆卸简单。位于壳体底部的螺纹孔,可使用多种方式进行安装,传感器的技术规格如表1所示。

图3 在线监测系统测量位置图

表1 传感器特性

3 轴承故障监测

通过主传动轴承在线监测系统,对CSP轧机F4轧机的主传动系统进行持续监测,发现了一次减速箱高速轴自由端振动信号疑似异常现象,现场触摸没有发现可感知的异常振动,轴承座温升也不明显,为此对监测到的异常信号进行详细分析。

3.1 轴承特征频率

轴承的故障特征频率不仅和故障识别密切有关,也与小波降噪频带分离的设定相关,为此,需要在系统在线监测时对轴承故障特征频率进行计算。

从轴承故障频率的理论公式可知,轴承故障频率与主轴转速成正比,外圈故障频率与内圈故障频率还和滚动体数量成正比,滚动体故障特征频率和滚动体几何尺寸成反比。在接触角等参数未知的情况下,可采用近似公式进行计算。

近似公式需满足如下条件:滚动轴承各部件间没有相对滑动,滚动轴承几何尺寸没有变化,轴承外环固定不旋转,主传动系统轴承满足上述条件。

外圈故障特征频率:ORBP=Ω(0.5n-1.2)

内圈故障特征频率:IRBP=Ω(0.5n+1.2)

保持架故障特征频率:FTF=Ω(0.5n-1.2/n)

滚动体故障特征频:BSF=kΩ(0.2n-1.2/n)

Ω为主轴转速,单位为r/s;n为滚动体数目,单位为个,其中k为等效系数,是本文根据不同轴承数据总结出的公式,轴承的不同,等效系数也不同。本文采用数值方法确定k值,对于圆锥滚子轴承其数值是一个定值,通过计算相同内径和外径的圆锥滚子轴承和滚珠轴承滚动体频率的比值,确定k值为1.68。热连轧机F4机架主传动系统是易发生故障的地方,由于生产工艺的原因,导致其振动较其他轧机更明显,为此,以F4轧机为在线故障诊断的研究对象,其传动系统高速轴侧所使用的轴承为SKF BT2B331854/HA1,是圆锥滚子轴承,滚动体为圆锥,而不是球体,外圈故障频率、内圈故障频率、保持架故障频率仍可采用简化公式,但滚动体故障频率需采用修正后的公式,将圆锥等效为球体,即加入等效系数。测试中主轴转速Ω=4.47r/s,滚动体数目n=36,等效系数k=1.68。可得,ORBP=75.1Hz,IRBP=85.8Hz,BSF=53.68Hz,FTF=2.1Hz。

为全面分析轴承的频率特征,本文同时对轴承的固有频率进行了分析。在不影响计算精度的情况下,对轴承的一些局部结构进行简化。整个轴承的有限元模型共有1472402个单元,如图4所示。

图4 轴承有限元模型

为获得轴承的固有属性,仿真计算不对轴承施加任何实际约束,而是利用软件中运动自由度边界条件来消除结构刚度矩阵的奇异,轴承各组成部分之间为非线性接触,单元属性定义为Plane42和Solid45两种类型。计算结果取前三阶模态,如表2所示,仿真计算表明轴承的故障频率不在模态频率范围内,不会与模态频率相似而产生共振。

表2 轴承各部分模态频率

3.2 信号降噪处理

现有在线监测系统,采用傅里叶变换进行滤波,频谱为宽带分布,在系统强干扰源的情况下,真实信息往往被噪声所淹没,极易形成误判和漏判。另外,设备故障在初期基本上振动幅度都很小,也容易被忽略。小波变换是一种较好的信号降噪方法,一般通过经验选取小波基,降噪达不到最佳效果。

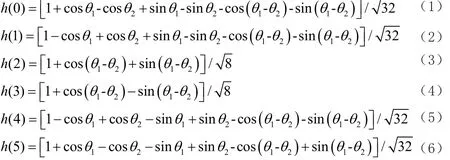

双正交小波滤波具有明显的噪声抑制作用,同时还具有频带分离的特点。已经证明,对于长度为N的双正交小波滤波器组{h(n),g(n)}可以用N/2-1[10-11],不受约束的序列θk表示。滤波器长度越长,计算量越大,本文针对现场信号快速处理要求的特点,取滤波器的长度为N=6。h(n)可由θ1、θ2表示,θk∈(0,2π),g(n)=(-1)nh(1-n)。

降噪算法的好坏,评价函数是一个重要指标,最后是降噪处理后的信号与原信号相似程度尽可能一致。设降噪后的信号为 ,则定义降噪效果目标函数为:

通过求解 Max(F(θk)),找到最佳的 θ1、θ2,这样降噪函数就具有自适应特点,能够适应不同特征频率的提取。

轧机主传动系统现场监测信号的采样频率是512Hz,分析频率是256Hz。利用小波变换频带分离特点,参照前面计算获得的轴承特征频率,本文把信号分解到设定的3段轴承特征频率里,即0~30Hz、30~60Hz和60~90Hz,最低频段是0-30Hz,这样能够对特征频率进行有效提取,其中,最低频段包含保持架故障频率的第1基频。

3.3 故障信号分析

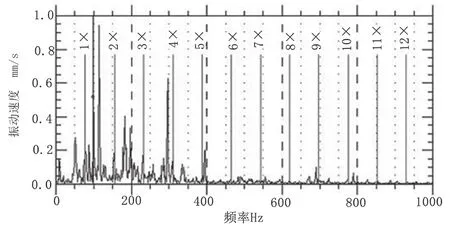

图4为高速端,见图3位置7处,振动频谱现场采集数据,从图中可以看出,非特征故障频率幅值较低,小波降噪取得了良好效果,振动的最大速度为3.74mm/s,高速轴转速为268rpm,频率分辨率为1.25Hz,频率测量范围为0~ 1000Hz。

图4 F4轧机高速轴自由端振动速度频谱(高速轴转速268rpm)

图4 中,黑线所示为减速箱此刻的啮合频率,并存在高次谐波;绿色线1x所标为轴承的外圈频率,并伴有谐波。除此之外,低频中存在高速轴转频的2次谐波;滚动体的2次谐波较为突出,即1倍啮合频率右侧的高幅值频率。根据数据可以看出,F4轧机减速箱高速轴自由端轴承存在缺陷,缺陷主要表现在振动速度过大的频率段,缺陷部位应在轴承的外圈及滚动体处。

从图5中可以看出相类似的关系,只是能量较低,与主转轴转速成正比关系,这也验证了轴承故障频率公式与轴承主轴成正比关系推论的正确。

图5 F4轧机高速轴自由端振动速度频谱(高速轴转速249rpm)

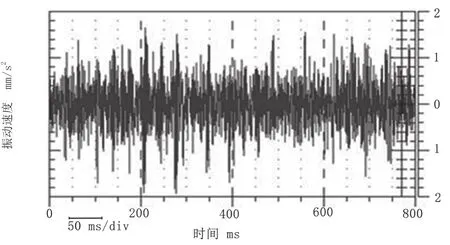

图6 为F4轧机减速箱高速轴电机侧测点,见图3位置8处,振动加速度波形,振动加速度最大峰值为1.79m/s2。波形中存在明显的冲击间隔,经过分析,冲击间隔的频率与滚动体通过频率比较接近,判断为滚动体缺陷故障。结合高速轴振动频谱的分析,确定是高速轴轴承滚动体故障。

图6 减速箱高速轴电机侧测点振动加速度波形(高速轴转速268rpm)

由于监测到的信号振幅较低,轴承温升也不明显,判断轴承处在故障初期,不需立刻更换,车间对7机架连轧机负荷进行重新调整,使F4轧机减速机负荷降低14%,同时,相应调高其他轧机的负荷,并加强对轧机主传动系统的点检。3个月后,利用设备大修机会,维检人员更换了F4轧机减速机高速端轴承,监测显示故障频率消失,打开更换的轴承,发现轴承确实有一个滚动体表面有局部剥落破损现象。

4 结论

利用近似公式得出主传动系统轴承各部件的故障频率,通过安装的监测传感器,准确发现了一起轴承故障,故障处在初期阶段,故障源为滚动体局部破损。

第一,轴承不同结构形式对应的滚动体故障频率也不同,对于圆锥滚子轴承,等效系数为1.68。

第二,在轴承故障的初期阶段,可以采取降低设备负荷的方法,延长轴承的使用寿命,不影响现场的生产节奏。

第三,现场监测数据表明,双正交小波降噪对轧机环境噪声具有良好的抑制效果良好。

[1]田乃媛.薄板坯连铸连轧[M].2版.北京:冶金工业出版社,2004:1-3.

[2]李久惠.四辊带钢轧机振动研究[D].鞍山:辽宁科技大学,2007:15-16.

[3]范小彬,臧勇,吴迪平,等.CSP热连轧机振动问题[J].机械工程学报,2007,43(8):198-201.

[4]周东华,叶银忠.现代故障诊断与容错控制[M].北京:清华大学出版社,1997:156-165.

[5]陈永辉,刘士元,廖广兰.四辊冷带轧机三倍频颤振机理的研究[J].机械工程学报,2003,39(6):118-123.

[6]张守云,李春亭.轧机主传动系统扭振仿真分析[J].重工与起重技术,2008,(2):15-18.

[7]王永涛,臧勇.CSP轧机振动的振源研究[J].振动测试与诊断,2008,28(4):397-400.

[8]黄文虎,夏松波.设备故障诊断原理、技术及应用[M].北京:科学出版社,1996:120-121.

[9]易良榘.简易振动诊断现场实用技术[M].北京:机械工业出版社,2003:99-110.

[10]黄志坚.轧机液压故障智能诊断方法讨论与展望[J].冶金丛刊,2000,(6):1-5.

[11]何正友,钱清泉,刘志刚.一种基于优化小波基的电力系统故障暂态数据压缩方法[J].中国电机工程学报,2002,22(6):1-5.