刀柄锥孔专用磨床的设计

高利飞

(北京精雕精密机械制造有限公司, 北京 102308)

刀柄是数控机床所需要的重要通用部件之一,直接装于主轴上与刀具相联接,精度及动平衡的等级要求高,其质量的好坏直接影响切削加工的可靠性和机床主轴的动平衡,进而影响加工精度和加工的表面质量。因此刀柄须在主轴的锥孔中精确地定位,刀柄装夹头的锥孔与定位的锥柄有较好的同轴度,才能保证夹持的刀具有足够的精度。

目前比较通用的刀柄形式有:BT、SK、CAPTO、BBT、HSK、ISO、KM。笔者公司主要刀具形式有BT、ISO、HSK等,用ER类弹簧夹头,其共同特点为:夹头的锥度为16°。

因刀柄的接口形式不一,定位基准为圆锥面,既要保证其定位精度,又要保证安装ER夹头的同轴度或相对于基准的跳动,保证上述要求加工上有一定的难度。

如果用高精度的数控磨床加工,首先需改装主轴及制作高精度的夹具系统,而且夹紧系统会占用一定的轴向长度,势必会削弱系统的刚性,影响最终的加工精度;其次设备的利用率不高,综合考虑后生产很不经济。如果采用普通磨床,一则改装主轴及制作高精度的夹具系统,同样也会削弱系统的刚度;再者需要手动修整砂轮,手动进给,操作工人精神需高度集中,劳动强度较大,而且也只能一人一机;况且手动修整砂轮也带有一定的危险性,没有防护罩普通磨床,修整砂轮时砂粒的脱落可能会造成安全事故。

为解决上述问题,设计一种锥孔的专用磨床,用自动松拉刀的主轴代替高精度的夹紧装置,借用现有精雕机的电控柜,其数控系统的自动补偿功能自动修整砂轮,可实现一人多机,提高工作效率和加工精度,并降低工人的劳动强度。

1 刀柄锥孔的加工要求及工艺分析

1.1 加工要求

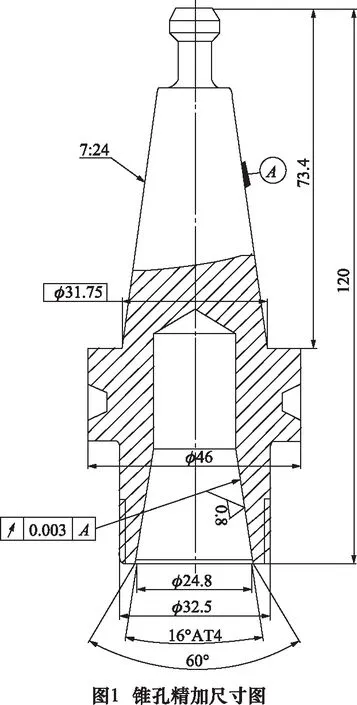

刀柄的材料为合金结构钢,20CrMnMo相当于日本的牌号:SNCM220,经渗碳淬火加回火后硬度为58~62 HRC。最后锥孔精加工的尺寸如图1所示。

刀柄的上部为BT30刀柄的标准尺寸,可参见GB/T 10944.1-2013, 其7∶24锥度的角度尺寸精度为AT3级。以其为基准,装ER夹头的锥孔根据使用要求采用了不同的公差等级,相对于基准A的跳动为

0.003 mm,3级公差,主要保证刀具最终相对于主轴的跳动,粗糙度Ra0.8 μm,角度16°公差为AT4级,查机械设计手册,其公差为26",主要与弹簧卡头接触夹紧刀具,适当降低了公差等级。

1.2 工艺分析

刀柄锥孔的角度公差与相对于基准的跳动公差要求较高,设计基准为锥柄,拟采用精车后精磨加工,且工艺基准与设计基准正好重合,容易保证最终的尺寸与形位公差的要求。

以锥柄为基准,既需要准确定位又需要旋转磨削,采用高精度的自动松拉刀的主轴可满足需求,且自动松拉刀的主轴可自动清洁主轴锥孔,保证每次定位的准确性与可靠性。如果更换不同类型的工件时可直接更换所需主轴,主轴直径的变化可以用变径套来调节,驱动主轴的变频器可通过改变参数来实现。

2 机床的配置及关键部件的设计

2.1 机床的配置

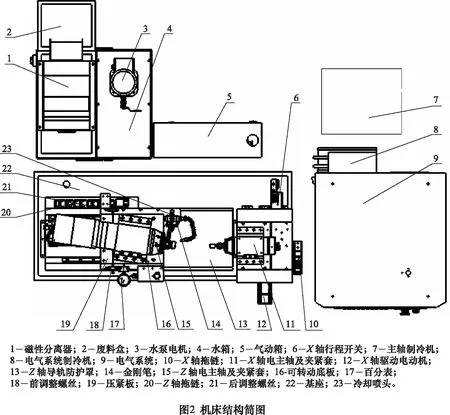

专用机床的配置形式受到被加工件的结构形式、加工要求、装夹形式、导向精度及生产率等多种因素的影响。此刀柄的锥孔只有一道工序,但精度要求较高,考虑到加工效率、加工质量及加工成本等要求,采用自产的电控柜、主轴及自主开发的数控系统可满足需求。具体的配置如图2。

图2中,工件直接装入Z轴电主轴15的锥孔中,可保证工件准确的定位,砂轮磨头装入X轴电主轴11中,金刚笔14利用Z轴的来回移动可对砂轮进行修整,数控系统对修整的量自动补偿给X的进给,实现自动循环磨削。X轴驱动电动机12驱动滚珠丝杠将回转运动转变成X轴滑动底座的直线运动,进而驱动上面的电动机及磨头前后运动,在滑动底座与基座中安装滚动导轨。同理,在Z轴导轨防护罩13的下面放置Z轴驱动电动动机及丝杠等组件负责Z轴的直线运动。可转动底板16下面放置销子,利用前调整螺丝18和后调整螺丝21可微调Z轴电动机的角度,百分表17可读微调的数值作为调整量的参考,锁紧压紧板19上螺钉将调整好的角度固定,保持在加工中不改变,冷却喷头23可冷却工件与金刚笔,保证尺寸精度。

2.2 冷却滑润循环系统设计

磨削和修整砂轮时需要冷却,可保证尺寸的精度。采用立式单级循环泵,流量20 L/min,扬程5 m,电压220 V,喷出的冷却液回流到水箱时,中间经过磁性分离器的分离将磨屑与冷却液分开。水箱的容积一般取3~5倍的流量,本例中水箱的设计尺寸为74.2 L,可满足水泵的要求。

2.3 气动系统的设计

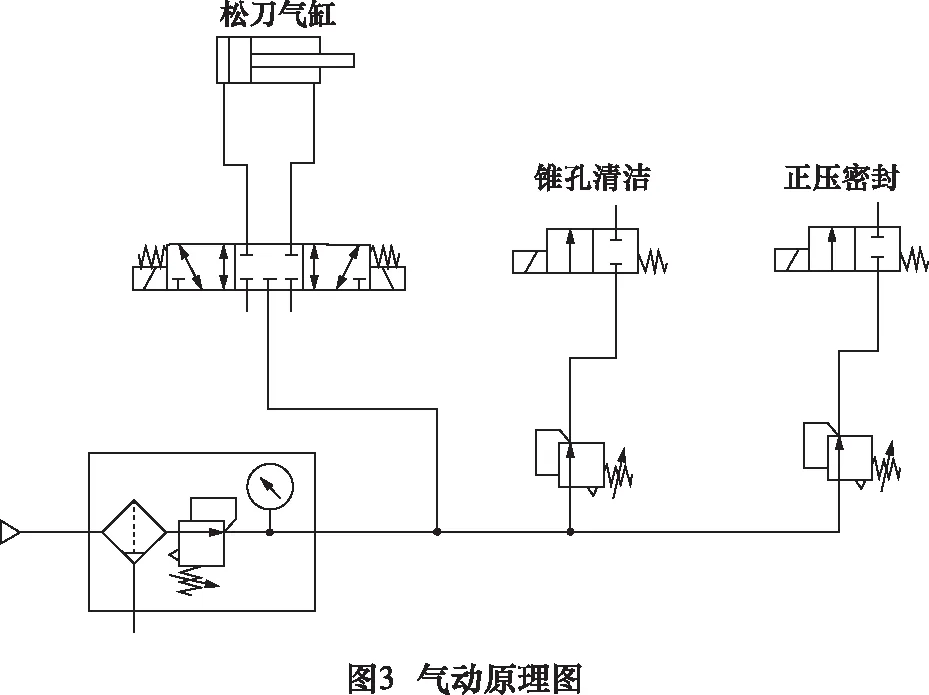

系统中需要气源的有以下几处:两处正压密封,一个自动松拉刀的气缸,一处锥孔清洁。正压密封从总气源中直接减压即可,用直通阀控制;松拉刀的气缸采用三位五通阀控制;锥孔清洁减压后也用直通阀控制,原理图见图3。

2.4 传动系统的设计

2.4.1 受力计算及电动机与丝杠副的选取

该磨床的主运动与进给运动不需要严格的相对运动关系,所以可以采用分开传动的方案。主运动全部由电主轴代替,进给运动采用电动机驱动滚珠丝杠实现,导轨采用滚动导轨。其中系统中采用的滚珠丝杠加滚动导轨与传统的导轨和丝杠相比,将滑动摩擦改为滚动摩擦,摩擦小效率高,一般情况下其传动效率为90%以上;转矩几乎不变,所以转动平稳灵敏度高;磨损小,寿命长。设计时的主要任务是电动机和滚珠丝杠的选取与校核及关键零部件的设计。

2.4.1.1 电动机的计算选取

磨床空行程的最高速度V为15 m/min,结合生产批量用的滚珠丝杠,初选丝杠的导程Ph为5 mm,公称直径为20 mm,球心圆直径d为20.75 mm。可计算电动机所需转速Nm:

Nm=1 000 V/Ph

(1)

将上述参数代入得Nm= 15×1 000/5=3 000 r/min。

电动机所需扭矩的计算,为保证系统的可靠性与稳定性,计算时取进给系统在加速时所需扭矩TK,相当于所需扭矩的最大值。

TK=T1+T2+T3+T4

(2)

其中:T1为外部负荷引起的摩擦扭矩;T2为滚珠丝杠的预压扭矩;T3为进给系统加速所需扭矩;T4为其他扭矩,如加工时的扭矩或支撑轴承或油密封垫片处等的摩擦扭矩。

(3)

式中:Fa为进给系统加速时所需的轴向力;A为减速比;η为滚珠丝杠的效率一般取0.9~0.95。

Fa=μmg+f+ma

(4)

式中:μ为摩擦系数;m为电动机驱动的系统质量;f为摩擦力;a为系统的加速度;g为重力加速度。

滚珠丝杠的预压扭矩T2与预紧力Fa0和导程角β有关,一般取基本动额定载荷的10%。具体公式如下:

(5)

(6)

进给系统加速所需扭矩T3与系统的转动惯量J和角加速度ξ有关。

T3=1 000Jξ

(7)

J=m(Ph/2π)2A210-6+JSA2+JB

(8)

式中:d为丝杠钢珠中心圆直径;A为减速比;JS为丝杠转动惯量;JB为其他转动惯量如联轴节、电动机转子等。

根据三维造型可得Z轴上面驱动的总质量m为84.12 kg,导轨根据试验可得摩擦力f为20 N,μ取0.1,进给时系统的加速度a为0.4 m/s2代入式(4)可得:

Fa=0.1×84.12×9.8+20+84.12×0.4=136.087 N

将此结果代入式(3)和(5)可得:

最后计算折算到电动机加速的扭矩,丝杠的角加速度ζ为502.65 rad/s2,丝杠的单位转动惯量1.23×10-3kg·cm2/mm,丝杠长度为574 mm,JS= 1.23×10-3×574×10-4=70.6×10-6kg·m2,其他的转动惯量暂不计。

J=84.12×(5/2×π)2×1×10-6+70.6×10-6=1.24×10-4kg·m2

T3=1 000×1.24×10-4×502.65=61.7 N·mm

因转矩均为估算,已选取较大值,T4暂不计。

所以:TK=117.72+153+61.7+0=332.42 N·mm,取安全系数为2.0,则扭矩的值T=2TK=664.84 N·mm。

选取松下400 W电动机,扭矩1 300 N·mm,额定转速3 000 r/min。

2.4.1.2 丝杠的校核

根据加工的特征,分析丝杠轴向的受力。加速时丝杠转速n1=3 000 r/min,占总加工时间约为10%,取t1=10,匀速进给时丝杠转速n2=100 r/min,占总加工时间t2约为10%,取t2=10,磨削时丝杠转速n3=30 r/min,占总加工时间约为80%,取t3=80,磨削时受力主要是切向力与径向力,轴向力可不计,所以此丝杠的加速轴向力根据上面的计算得F1=Fa=136.087 N,匀速和加工时的轴向力为:

F2=F3=F=μmg+f=102.44 N

(3)确定额定动载荷Cam其中:

(4)Dn的校验,Dn=dnmax≤70 000 mm·r/min。将d=20.75 mm,nmax=3 000 r/min代入得:

Dn= 62 250 mm·r/min满足要求。

查手册:支承系数f=15.1,临界转速计算长度根据实际情况取临界转速计算长度Lc2=480 mm,沟槽底径d2=17.2 mm,nc=107×15.1×17.2/4802=11 272 r/min,可知此值大于系统的最大转速3 000 r/min满足要求。

以上计算只选取了对系统影响较大的参数进行校核,从结果可知选取导程为5 mm,公称直径为20 mm,精度为3级的双螺母带预紧的滚珠丝杠可以满足使用要求。

2.4.2 动态特性分析及优化

进给系统的固有特性是影响加工质量的重要因素。在实际的加工中如果外部的激励和进给系统的固有频率接近时,就容易引起共振从而影响加工的精度。所以对进给系统的动态特性进行研究就显的尤为重要。在进给系统中有较多的零部件,其中影响较大的是滑动底座,并且其他件的外形固定,可改动的空间不大。因此取滑动底座为研究对象对其进行静力学分析与模态分析,通过分析计算得出的固有频率和振型,查看其抗振性能,对以后结构的优化提供理论的依据。

2.4.2.1 静力学分析

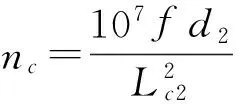

利用三维软件JDsolid建立滑动底座的三维模型,并用其有限元模块进行分析,考虑到一些细节对其动态性能不会产生太大的影响,对滑动底座中的细小特征,如倒角、螺钉孔等进行简化,简化后的造型如图4所示,中间的小平面放置丝母座,其他的4个小平面固定滚动导轨的滑块。

选择材料为HT250,弹性模量为1.1×105MPa,泊松比为0.25,密度为7 250 kg/m3,滑动底座在工作时受到丝母对其的牵引力以及磨削时的磨削力,所以可将与丝母座接触的位置定义为固定约束,与滚动导轨接触的位置为位移约束,其中与丝杠平行的方向为自由,其他两个方向的位移为0,加载远端载荷z向1 000 N,x向150 N,y向100 N,将上述有限元模型提交求解,其静力学分析结果如图5所示。

2.4.2.2 模态分析

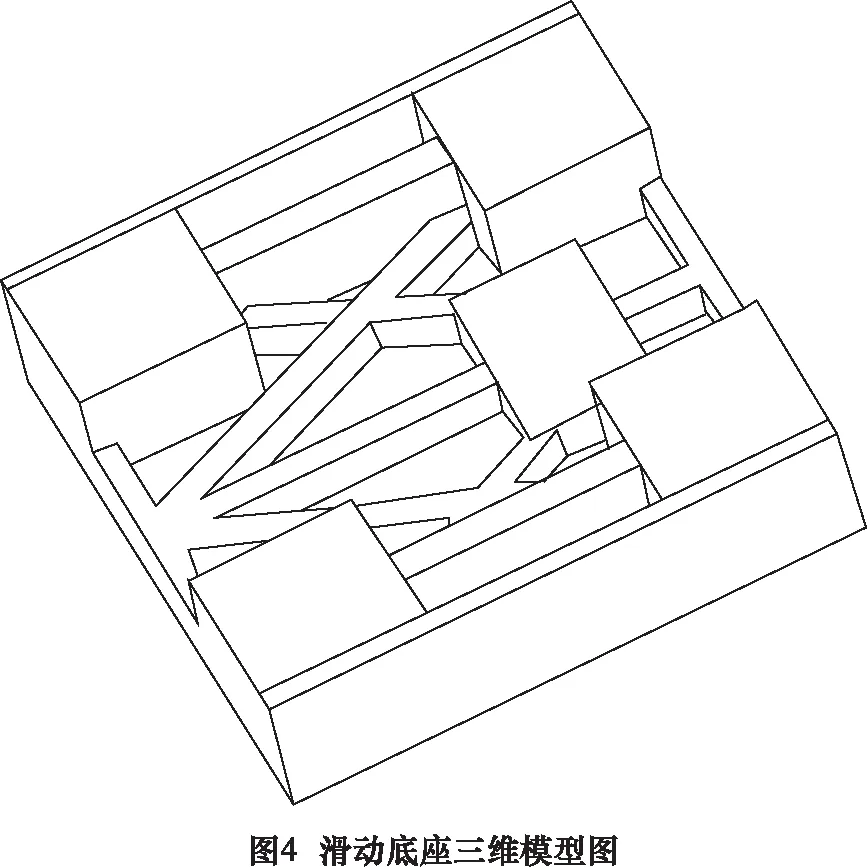

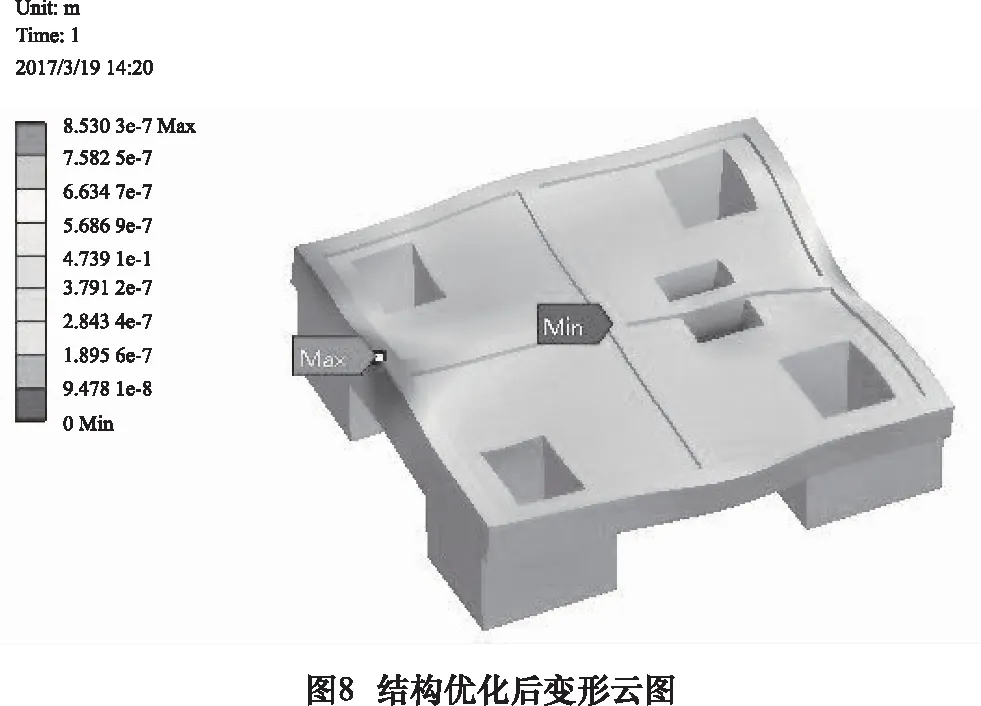

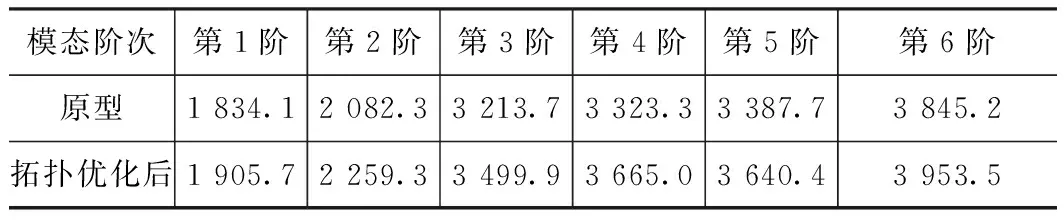

模态分析时只对其做位移边界条件限制,可以借用上一步的模型,载荷不做考虑,提取滑动底座的前六阶模态,因篇幅关系,模态振型云图省略。其前六阶频率如表1所示。

表1 滑动底座的前六阶频率

模态阶次第1阶第2阶第3阶第4阶第5阶第6阶频率值/Hz1864.82116.93338.33345.13402.33969.1

通过以上静力学与模态分析,获得了滑动底座的最大变形、振型和各阶频率,可以确定该滑动底座的静力学与模态分析结果均满足设计要求,说明设计是合理的。但是从变形云图与应力云图中可以看出,小变形区与小应力区过多,变形与应力较大的区域很少,且最大的变形与最大的应力远远小于材料的屈服强度,且固有频率与引起共振的频率相差很多,可知此滑动底座设计较为保守,其结构有待进这一步改进。故利用拓扑优化的设计方法对其进行以提高结构刚度、减轻质量为目标的优化设计。

2.4.2.3 拓扑优化

拓扑优化是结构优化的一种,是根据给定的负载情况,约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法。即可以通过优化材料分布,不改变滑动底座的外形结构尺寸的前提下,对其内部的加强筋及壁厚进行优化,确定合理的位置及数量,达到优化的结构形式,提高刚度减轻质量。

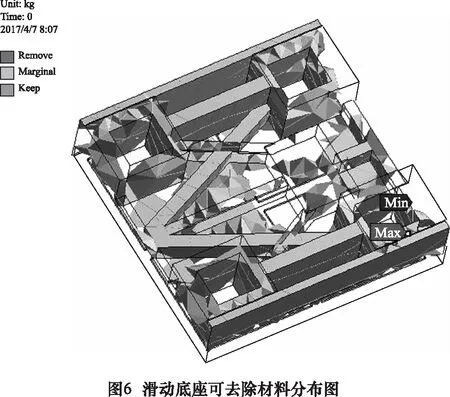

同样借用上面分析的三维模型加载相同的载荷,约束与静力分析时一致,以应变能最小为目标,以体积分数为响应提交求解。计算后显示的灰色部分为可去除的材料,分布图如图6所示。

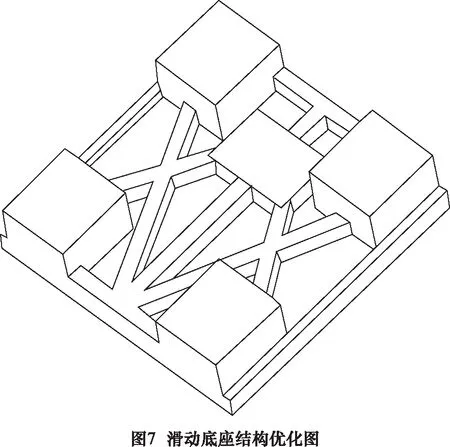

结合常规铸件的设计要求及拓扑优化的结果,对滑动底座进行结构修改,考虑到z向的力为双向的,暂不去除斜向加强筋,最终改进后的滑动底座的结构如图7所示。

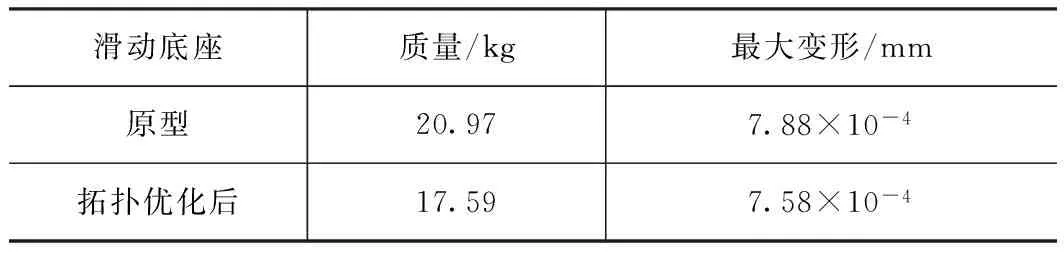

为了验证拓扑优化的效果,对优化后的滑动底座进行静力分析与模态分析。其静力学分析变形云图如图8所示,从质量、变形和前六阶频率三方面对比,如表2和表3。

表2 拓扑优化后滑动底座性能分析对比表

滑动底座质量/kg最大变形/mm原型20.977.88×10-4拓扑优化后17.597.58×10-4

表3 拓扑优化后滑动底座的前六阶频率对比表

Hz

由上表1、2可知,滑动底座经拓扑优化后,与原型滑动底座相比,其质量减小了16.12%,最大变形量因很小略有减小,第1阶频率提高了3%,经过拓扑优化使滑动底座的结构形态分布更加合理,达到了减轻质量,增加承载能力的目的,也为其他机床的结构设计提供了有益的参考。

3 工作循环

机床加工时的工作循环如下:按下手动松拉刀按钮,在Z轴的自动松拉刀的主轴上装入工件即要磨削内孔的刀柄,程序启动后,先自动修整砂轮两次,将此值补偿到数控系统中,自动进给自动磨削工件,完成后回到初始位置,工人只需上下工件即可,中间不需干预。

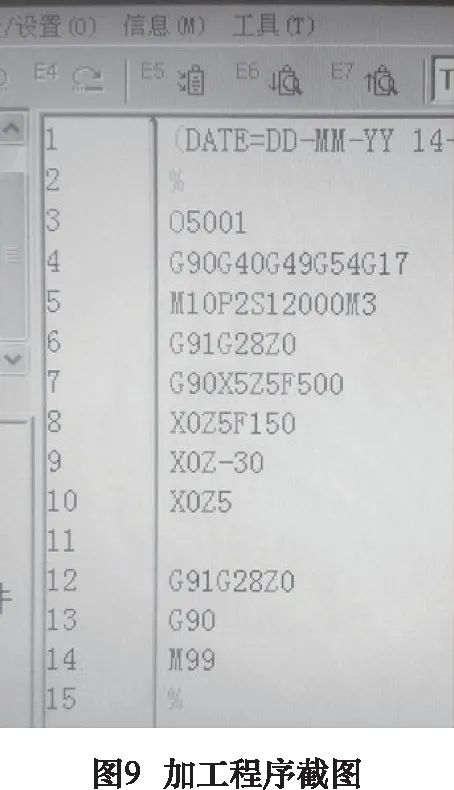

因篇幅关系只选取了磨工件的子程序,见图9。

4 结语

该专用磨床通过分析加工工件的特点,选用高精度的主轴夹紧工件,保证工件的加工精度与批次质量,操作简单,降低了劳动强度,使加工的产品尺寸更加精确,质量更优,提高了生产效率,具有良好的经济效益和应用价值。在设计过程中对关键的零件滑动底座进行了动态性能的优化,使结构更加合理,对其他的机床设计提供了有益的参考。

[1]王文斌.机械设计手册[M].北京:机械工业出版社,2005.