燃气表成表自动装配生产线的研究与设计

徐 鹏,顾 欢,李 阳,李 林

(中船重工第七一六研究所,连云港 222061)

燃气计量表是国家规定的强制检定计量仪器,其设计制造技术水平与质量稳定性事关人民生命财产安全。随着中国城市化进程的加快以及城市燃气普及率的不断提高,国内燃气表需求量高速增长[1-2]。燃气表的巨大市场需求,对燃气表装备生产效率和生产质量提出了更高要求,迫切需要提升燃气表的制造装备水平,实现数字化、智能化制造。

由于燃气表结构复杂、品种多样、装配精度要求高,燃气表生产制造智能化实施难度较大,故燃气表生产仍主要以人工为主,不仅效率低下,而且产品返修率高,因此其生产制造能力远低于市场需求。为此,本文对燃气表成表自动化装配部分进行研究。设计了一条包括9个作业模块的燃气表成表自动装配生产线,对提高装配效率,减少操作人员数量,提高成表装配质量稳定性和一致性具有重大的现实意义。

1 加工对象的描述及装配工艺

燃气表是一种依靠燃气的压力对外做功,通过传动链推动计数器组件进行精确计数的一种计量装置,是用于我国工用及民用燃气流量贸易结算的强制检定计量仪表[3]。燃气表结构组成如图1所示,由图可知燃气表主要由上盖、下盖、封圈、机芯组件、计数器组件等几十种零部件组成,零部件种类多,结构复杂,零件制造及装配工艺工序较多,装配精度要求高。

图1 燃气表结构组成Fig.1 Structure composition of the gas meter

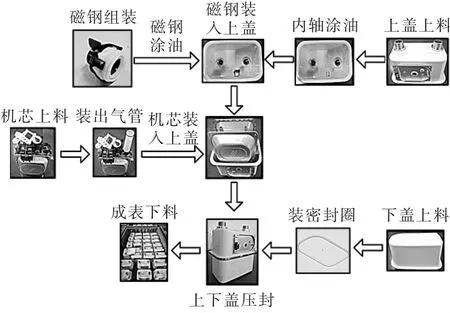

燃气表成表装配是指将组装好的机芯体组件装入到上下盖中并压封,其主要工艺流程如图2所示。

图2 燃气表成表装配工艺Fig.2 Gas meter table assembly process

2 生产线整体布局

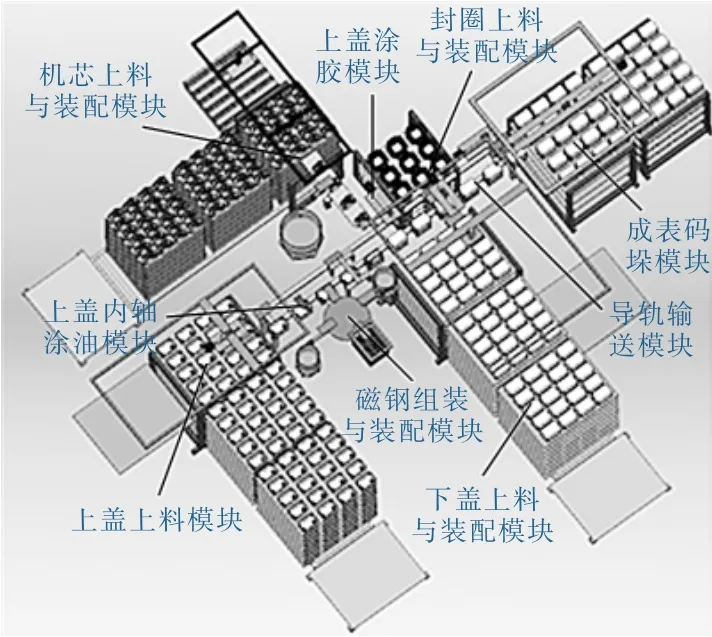

燃气表成表自动装配生产线根据装配工艺及最优生产节拍的选择设计了整体布局[4-5],如图3所示,共包括9个生产模块:导轨输送模块、上盖上料模块、上盖内轴涂油模块、磁钢组装与装配模块、上盖涂胶模块、机芯上料与装配模块、下盖上料与装配模块、封圈上料与装配模块、成表码垛模块[6]。本生产线采用带有工装板的直线导轨对工件进行输送,然后工件被自动送入各个工位并装配零件,整个装配过程连续依次进行,且各工位并行流水线作业,大大提高整体效率。

图3 生产线布局示意Fig.3 Production line layout

图4 导轨输送模块示意Fig.4 Guide rail conveyor module diagram

成表自动装配生产线的工作过程:三坐标机械手将上盖放入导轨输送模块的工装板上,并移动到下一工位;机械手对上盖内轴涂油;磁钢组装设备将磁钢体与磁钢内外套组装成一体,然后机械手抓取磁钢组涂油,再装配到上盖中;涂胶机对上盖涂胶;机械手抓取出气管,对出气管上下端涂油,然后装配机械手将出气管装到机芯上;机芯装出气管后,机械手将机芯翻转180°装入上盖;机械手抓取下盖扣合到上盖上;将封圈套入下盖上,然后对封圈进行预弯;预弯后的成表被搬运机械手放入托盘内,当一层托盘放满后,托盘被码垛装置堆叠成垛,堆好的垛由叉车或小车送出。

3 生产线关键模块设计

3.1 导轨输送模块设计

导轨输送模块以步进的方式输送,7 s为一步,将工件送入下一工位,如图4所示。工装板采用直线导轨输送,输送方式为环状输送,使得工装板为连续式供应。工装板由气缸与定位销定位,特点是输送平稳、定位精度高、使用寿命长、不易损坏、维护成本低。

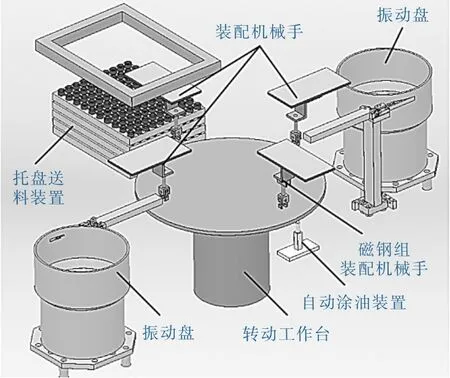

3.2 磁钢组装与装配模块设计

磁钢组装与装配模块是将零散的磁钢外套、磁钢内套及磁钢体组装成组件后装入上盖。磁钢组装与装配模块由转动工作台、振动盘、托盘送料装置、装配机械手、磁钢组装配机械手、自动涂油装置组成,如图5所示。

图5 磁钢组装与装配模块示意Fig.5 Magnetic steel assembly module diagram

转动工作台由减速机带动,分割器传动,可进行间歇式转动。转动台上装有工装,用来定位工件;振动盘用于输送磁钢内套及磁钢外套;磁钢体送料采用托盘送料装置,托盘叠层放置,由人工将磁钢体预装在托盘上;装配机械手主要由机座、直线导轨、滚珠丝杠、气缸、夹料手等部件构成,机械手可以在X与Y 2个方向运动,夹料手可根据零件的种类进行不同的设计,此模块中有3个装配机械手,分别为磁钢装配机械手、磁钢内套装配机械手、磁钢外套装配机械手;磁钢组装配机械手与装配机械手类似,不同之处在于机械手前端可进行90°旋转,旋转由转动气缸控制;自动涂油装置能够自动供油,使用与维护方便。

该模块自动化工作流程:磁组组件自动上料,其中磁钢外套及磁钢内套均由振动盘自动上料,磁钢体为堆垛式上料。第一工位采用机械手对磁钢内套自动上料移载至转动工作台工装内,利用磁钢内套异形卡口进行定位;第二工位采用机械手抓取磁钢放入磁钢内套后开始转动下压,使磁钢上面的卡槽卡入磁钢内套相应位置中,如图6(a)所示。磁钢装配机械手上装有扭矩控制装置,在磁钢卡到位后自动停止转动,机械手缩回,完成磁钢的装配,工件被送入下一工位;第三工位主要完成磁钢外套的自动上料组装,磁钢外套由离心上料机上料,由机械手抓取后卡入磁钢内套上;第四工位机械手抓取磁钢组,在涂油位置涂油后,机械手转动90°,将磁钢组装入上盖中相应位置,如图 6(b)和 6(c)所示。

图6 磁钢装配过程示意Fig.6 Magnetic steel assembly process diagram

3.3 机芯上料与装配模块设计

机芯上料与装配模块由送料小车、辊道输送机、托盘升降装置、三坐标机械手、导轨输送机、振动盘、出气管涂油装置、出气管装配机械手、机芯装配机械手组成,如图7所示。

图7 机芯上料与装配模块示意Fig.7 Movement loading and assembly module diagram

送料小车负责运载装有机芯的托盘垛;辊道输送机将托盘垛自动送入托盘升降装置;托盘升降装置将装好机芯的托盘升到工作位置,等待机械手抓取机芯;三坐标机械手抓取机芯放到工装内,并将空托盘取下放到托盘卸载位置;导轨输送机将机芯依次送入各个工位;振动盘自动将出气管送入指定工位;出气管涂油装置由1个机械手和2个海绵盒构成,如图8所示。机械手夹住出气管中部转动90°到达海绵盒处,然后上下移动,分别将上下端伸入海绵盒内,使出气管上下端都涂上油脂;出气管装配机械手主要由机座、直线导轨、滚珠丝杠、气缸、夹料手等部件构成,夹料部分可旋转并带有力矩控制装置。机械手先将出气管装入安装孔,再将出气管旋到指定位置后自动停止,然后机械手缩回,完成出气管的装配;机芯装配机械手的夹料部分可翻转180°,将机芯倒扣入上盖中。

图8 出气管涂油装置示意Fig.8 Outlet pipe oiling device diagram

托盘升降装置由电机驱动,链轮链条传动。链条上装有挡块,用来放置托盘,如图9所示。当机械手把最上层的空托盘取走后,下一层的托盘上升到最上层。当装有上盖的托盘剩余不多时,系统报警,通知人员补充托盘,何时补充托盘可由人工设定。

图9 托盘升降装置原理Fig.9 Tray lifting device schematic

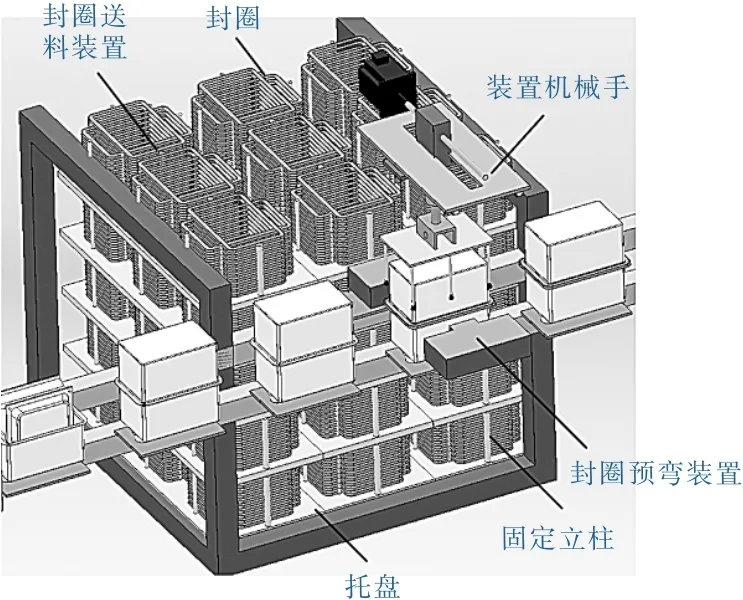

3.4 封圈上料与装配模块设计

封圈上料与装配模块由封圈送料装置、装配机械手、封圈预弯装置组成,如图10所示。

封圈呈十字交叉方式由人工叠放到一个特制托盘中,由8个立柱固定,此方式可避免封圈相互之间叠层卡住;三坐标装配机械手的取料手由6个小吸盘构成,可以吸住封圈装入指定位置;封圈预弯装置通过气缸在2个位置预弯封圈,使封圈固定住上下盖,不让上下盖脱落。

图10 封圈上料与装配模块示意Fig.10 Ring loading and assembly module diagram

3.5 成表码垛模块设计

成表码垛模块由成表翻转机械手、不合格品输送机、三坐标机械手、托盘送料及码垛装置组成,如图11所示。

图11 成表码垛模块示意Fig.11 Table palletizing module diagram

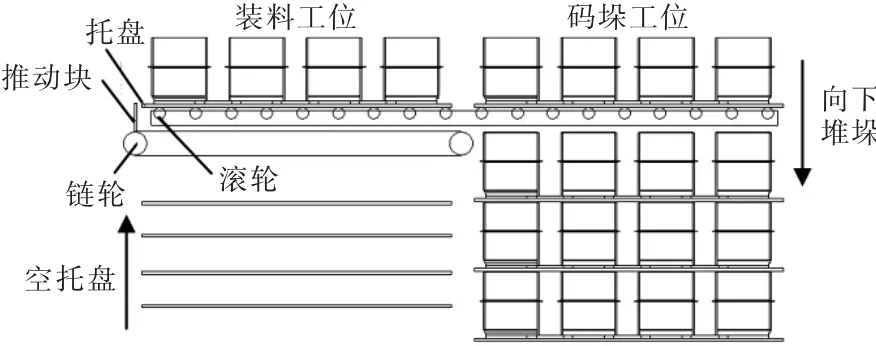

成表翻转机械手从输送机上抓取装好的燃气表翻转180°后放到另一工位上。其次,可将不合格产品抓取到输送机上输送至回收区;三坐标机器人从输送机上夹取装好的燃气表放到托盘上;托盘送料装置将空托盘从下层送往上层,实现托盘的供应,新的托盘由工人从料架下方放入;托盘码垛装置将放满燃气表的托盘从装料工位送往码垛工位。最上层托盘下有两排滚轮,推料装置由链轮链条带动,推动托盘到达指定工位,如图12所示。码垛工位的托盘一层一层往下降,实现托盘堆叠码垛。码完垛的托盘由叉车或送料小车运走。

4 生产线实现

按照生产线的布局规划,最终实现的燃气表成表自动装配生产线如图13所示。

该自动装配生产线的控制系统采用西门子的PLC S7-300型控制器+威伦触摸屏[7-8],用于执行指令输入、手自动控制切换、参数设置、装配产量与质量统计、监控画面显示以及故障原因显示等[7]。生产线实地安装调试投入运行后,经过几个班次试生产,各模块结构稳固,运行稳定,节拍均在10s以内,依据此生产节拍可轻松完成年产300万只表的生产任务。

图12 成表码垛流程示意Fig.12 Table palletizing process diagram

图13 自动化生产线现场实物Fig.13 Automated production line site physical map

5 结语

本文设计了一种包含9个生产模块的燃气表成表自动装配生产线,与现有的手工装配相比具有诸多优点。生产线主体采用带有工装板的直线导轨输送形式,以西门子PLC为主控系统,各个模块并行流水线作业,大大提高整体效率。该自动装配线攻克了小型异型工件自动装配不易实现的难题,实现了整个成表装配过程的全自动低能高效运行。该生产线在企业的投入使用,促进了燃气表装配行业更好地实现生产自动化、操作规范化,具有广阔的市场应用前景。

[1]沈文新,东涛.膜式燃气表产业现状与发展展望[J].中国计量,2009,25(12):31-32.

[2]迟国敬,廉伟方,李长缨.中国燃气表市场容量需求状况分析[J].城市燃气,2011,20(3):19-24.

[3]崔学智.膜式燃气表设计及生产技术研究[D].上海:上海理工大学,2005.

[4]姜帆,杨振宇,何佳兵.自动化装配设备的总体设计[J].机电工程技术,2011,40(7):131-133.

[5]李绍炎,钟健,熊伟棠.自动化装配生产线结构原理及节拍优化设计[J].深圳职业技术学院学报,2008,7(1):22-24.

[6]陆春元,缪玉芳,吉孙佳,等.压力表机芯自动装配生产线的研究与设计[J].组合机床与自动化加工技术,2013,1(12):145-148.

[7]陈海霞.西门子S7-300/400 PLC编程技术及工程应用[M].北京:机械工业出版社,2011.

[8]李伟光,林思引.基于机器人的不锈钢厨具拉伸成型自动生产线构建[J].制造技术与机床,2012,1(4):75-78.