锅炉远程监测交互型采集终端技术研究

赵 辉,马 舜

(杭州市特种设备检测研究院,杭州 310051)

目前,我国定型的工业锅炉产品很少配置较为齐全的现场监测仪表,尤其是一些涉及能效的关键参数如排烟含氧量、排烟温度等,大量燃煤锅炉甚至连蒸汽温度等常规参数都无法显示。现场仪表的缺乏导致司炉工无法真正掌握锅炉的运行情况,不能及时调节锅炉燃烧,从而使得热效率长期低于设计值[1-3]。

基于物联网技术的锅炉远程监测系统是解决上述问题的一项重要技术方案。通过安装传感器,或者利用锅炉现有传感器,将工业锅炉的实时状态参数采集、分析计算,一方面进行编码并传送至远程管理平台,进一步针对安全及能效指标统计分析,并以互联网为载体向政府机构、使用单位、制造单位等实时动态发布被监测锅炉的运行情况。另一方面通过交互式人机界面向现场司炉工显示锅炉实时状态参数,并提供锅炉安全与节能操作的有效建议,指导司炉工针对性的找出问题所在,优化锅炉运行,使锅炉长期保持最优状态[4-9]。

1 采集终端及其功能要求

数据采集终端是锅炉远程监测系统信号采集与传输的转换枢纽,具有采集、远传和现场设置等功能。传统的通用数据采集终端无显示设备,不具备交互功能,主要面向政府监管机构和企业管理人员。而锅炉真正操作者是一线司炉工,司炉工看不到锅炉实时运行数据,不能有效掌握锅炉实际运行状况。基于此所研发的集现场采集、远程传输、动漫教学及知识查询等功能为一体的锅炉交互型数据采集终端,通过人机对话,可以使司炉工现场掌握锅炉实际运行状况,及时发现异常,并根据该终端所提供的有效建议,有针对性地查找出问题所在,优化运行,从而使锅炉运行始终处于最优状态。

交互型数据采集终端,不仅具有传统采集终端具有的现场采集与远程传输功能,即能够将实时运行数据传输到远程监测中心,使管理人员在监测中心能够有效监测锅炉运行,而且具有人机互动功能,即能够现场显示监测动画、实时曲线、报警提醒、操作知识和教学视频等。具体的人机互动功能包括:

现场报警提醒及查询系统报警,触控屏上将显示与监测中心相同的报警信息,同时具有现场弹出式报警框和实时报警列表2种显示方式。

指导处置司炉工可根据界面报警提醒框,点击可触控屏幕报警信息,查询锅炉安全与节能报警及处置流程,指导其根据界面提醒信息进行合理操作,优化运行。

知识查询该终端在系统软件里集成了锅炉安全与节能运行知识题库软件,该题库具有良好地指导司炉工合理操作和现场处置功能。

动漫教学该终端集成了自行开发的《锅炉操作理论培训教学片》[10]。

2 采集终端研制

2.1 传统交互型采集终端

传统交互型采集终端由触控屏、工控机、供电组块、PLC组块、通讯装置、端子排和功率表等组成。其结构示意图如图1所示。

图1 传统交互型采集终端结构Fig.1 Structure of traditional interactive acquisition terminal

(1)触控屏为482.6 mm液晶TFT模块-电阻压力式触摸屏,触摸分辨率为4096×4096,单点触摸为3500万次。

(2)工控机为1 G DDR2内存/160 G硬盘,能抗冲击、震荡,并且能在高温下稳定工作,操作系统为WIN XP/WIN 2000/WIN 7。

(3)供电组块用于转换电源及对终端各元器件进行供电,包括总开关、熔断器、24 V和12 V转换电源。其中,熔断器用于切断故障电路,保护终端安全;转换电源用于将220 V交流电转换为12 V或24 V电源,并为终端各元器件供电。

(4)PLC组块用于对各类信号进行汇总、编码及运算,包括有温度模块、模拟量模块、PLC主机、开关量模块和通讯模块。其中,温度模块预留2组共8路通道;模拟量模块预留6路通道;开关量模块预留16路通道;PLC主机型号为DVP-28SV11R,内置RS-232/485通信接口,Modbus通信协议,负责对采集来的信号进行汇总、编码及运算;通讯模块内置1个RS-232通信接口,1个标准以太网通信接口,Modbus通讯协议,用于与外置的通讯装置对接。

(5)通讯装置用于信号传输,包括 DTU,路由器,VPN和Modem。其中,DTU通过RS485通信接口,并由RS-232转RS-485通信接口连接线与PLC通信扩展模块的RS-232通信接口相连,采用Modbus-RTU透明通信方式,用于锅炉房无线传输;路由器、VPN和Modem由网线与PLC通信扩展模块的以太网通信接口连接,采用Modbus-TCP通信方式,用于锅炉房有ADSL宽带的有线传输。

图2 传统交互型终端的外形及运行界面Fig.2 Shape and operation interface diagram of traditional interactive terminal

图3 便携交互型采集终端结构Fig.3 Structure of portable interactive acquisition terminal

传统交互型采集终端的工作原理是该终端接通电源,供该终端各元器件通电工作。

具体的电路流向:由总开关通电,通过熔断器后接入到交直流转换电源,交直流转换电源将交流电源转换为12~24 V直流电源,为控制柜内各元器件供电,同时功率表计量锅炉实时耗电量;各元器件通电后,开始信号采集、数据传输和人机互动。

数据信号的流向:由现场传感器所采集的温度、压力、流量及含氧量信号,通过线缆连接到现场控制柜的端子排,再通过现场控制柜里的PLC组块进行数模信号转换,将数据通过外置的通讯装置传输到互联网,实现数据远程传输,并将数据通过网络远程传输到监测用计算机上。同时,从PLC输出的信号传输到控制柜内的工控机,工控机将现场锅炉运行在线监测数据,通过相关软件处理把最终在线信息显示到触控屏上,实现现场监测,并通过触控屏实现人机互动。传统交互型采集终端的实物外形及运行界面如图2所示。

2.2 便携交互型采集终端

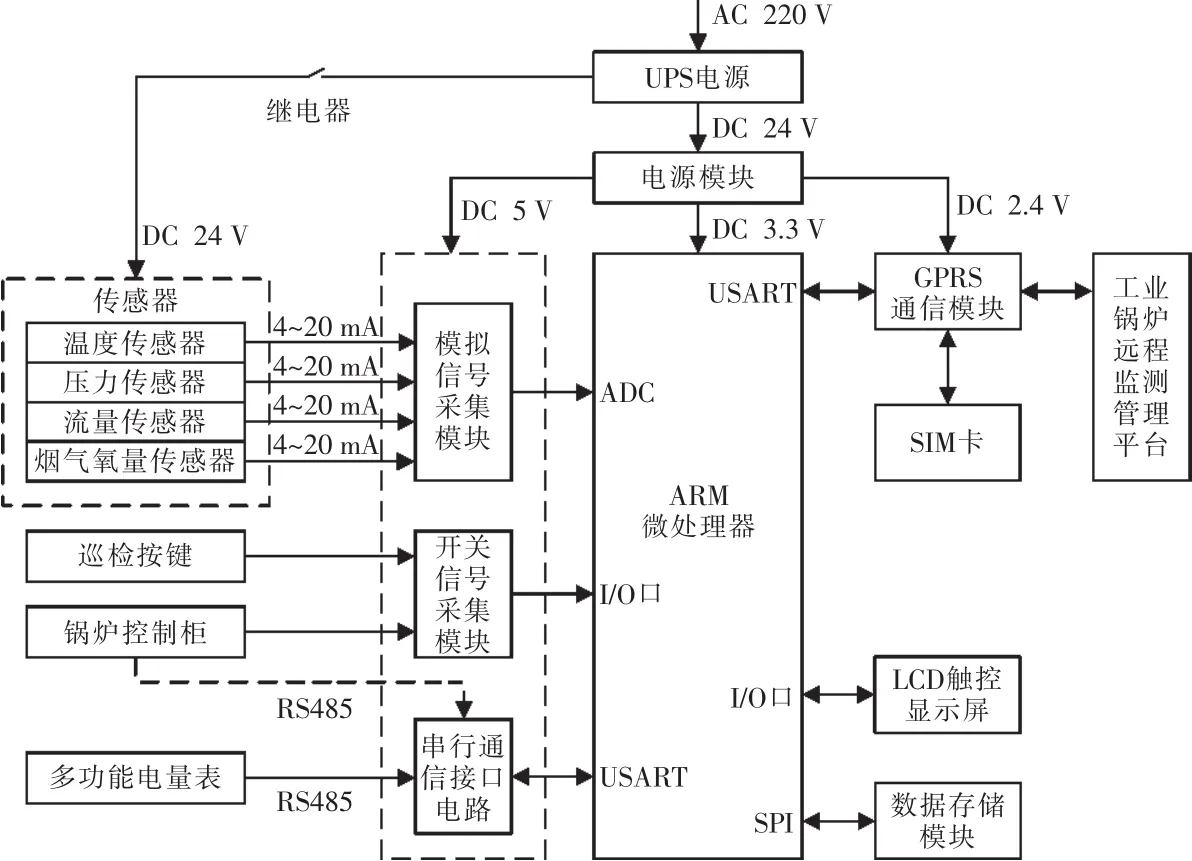

便携交互型采集终端由多功能电量表、巡检按键、ARM微处理器、模拟信号采集模块、开关信号采集模块、串行通信接口电路、GPRS通信模块、LCD触控显示屏、数据存储模块、电源模块、UPS电源组成。该终端结构如图3所示。

(1)ARM微处理器是本装置的核心控制元件,采用基于ARM Cortex-M3内核的STM32F103VBT6芯片。

(2)模拟信号采集模块采用ARM微处理器片内集成的12位ADC,实现16路模拟量的高精度采样,作用是对4~20 mA的输入信号进行滤波、隔离并放大,避免采集信号传输的故障、失真及干扰。

(3)开关信号采集模块采用光耦隔离芯片TLP181,隔离后的信号直接接入ARM微处理器的通用I/O口,实现16通道的开关信号采样,作用是对提取的开关信号进行安全隔离。

(4)串行通信接口电路采用MAX485芯片,通过与ARM微处理器的USART接口连接构成2路RS485通信接口,一路用于与多功能电量表通信,另一路用于与锅炉主控制器通信,直接从锅炉主控制器提取运行参数。

(5)多功能电量表用于测量锅炉运行消耗的总电量,可通过RS485接口向外发送实时电压、电流、功率、功率因素等电参数信号。

(6)巡检按键接入开关信号采集模块的输入端,用于现场司炉工的监管。

(7)GPRS通信模块采用具有工业标准接口及SMT封装形式的SIM900A无线模块来实现,SIM卡通过SIM卡接口电路和GPRS通信模块连接。

(8)LCD触控显示屏采用177.8 mm电容式液晶触摸显示屏集成模块。该模块通过通用I/O接口与ARM微处理器连接,作用是实时显示并与司炉工进行现场人机交互。

(9)数据存储模块采用大容量SD卡,便于指导材料的更新,SD卡通过SD卡接口电路与ARM微处理器的SPI接口连接。

(10)电源模块采用LM2596S和LM1117-3.3芯片产生5,4.2,3.3 V的直流电压,分别为采集模块、GPRS通讯模块、ARM系统等提供电能。

(11)UPS电源用于产生24 V的稳定电压,一方面作为电源模块的输入,另一方面向传感器供电。

便携交互型采集终端工作原理如下:

用于测量温度、压力、流量及含氧量信号的传感器安装在被监测锅炉上,传感器通过信号线将4~20 mA的输出信号接入具有16个采样通道的模拟信号采集模块,模拟信号采集模块将传感器信号隔离放大后,接入ARM微处理器的ADC接口。

开关信号由锅炉控制柜内的继电器若干接点,经开关信号采集模块接入ARM微处理器的I/O口。用于现场监管司炉工的巡检按键,经开关信号采集模块接入ARM微处理器的I/O口。用于测量锅炉耗电量的多功能电量表,通过RS485接口经串口通信接口电路,接入ARM微处理器的USART接口。用于向锅炉远程监测管理平台无线发送监测参数的GPRS通信模块,通过USART接口与ARM微处理器连接。用于实时显示锅炉安全与能效状态参数,并与司炉工进行现场人机交互的LCD触控显示屏,由通用I/O接口与ARM微处理器连接。集成了大容量SD卡的、用于存储锅炉监测参数和锅炉操作运行指导材料的数据存储模块,通过SPI接口与ARM微处理器连接。用于产生5,4.2,3.3 V直流电压的电源模块,分别与所述装置的各模块连接。产生24 V稳定电能的UPS电源,通过继电器连接传感器的电源线。该终端的运行界面如图4所示。

图4 便携交互型终端的外形及运行界面Fig.4 Shape and operation interface diagram of portable interactive terminal

表1 采集终端技术性能比较Tab.1 Technical performance comparison of acquisition terminals

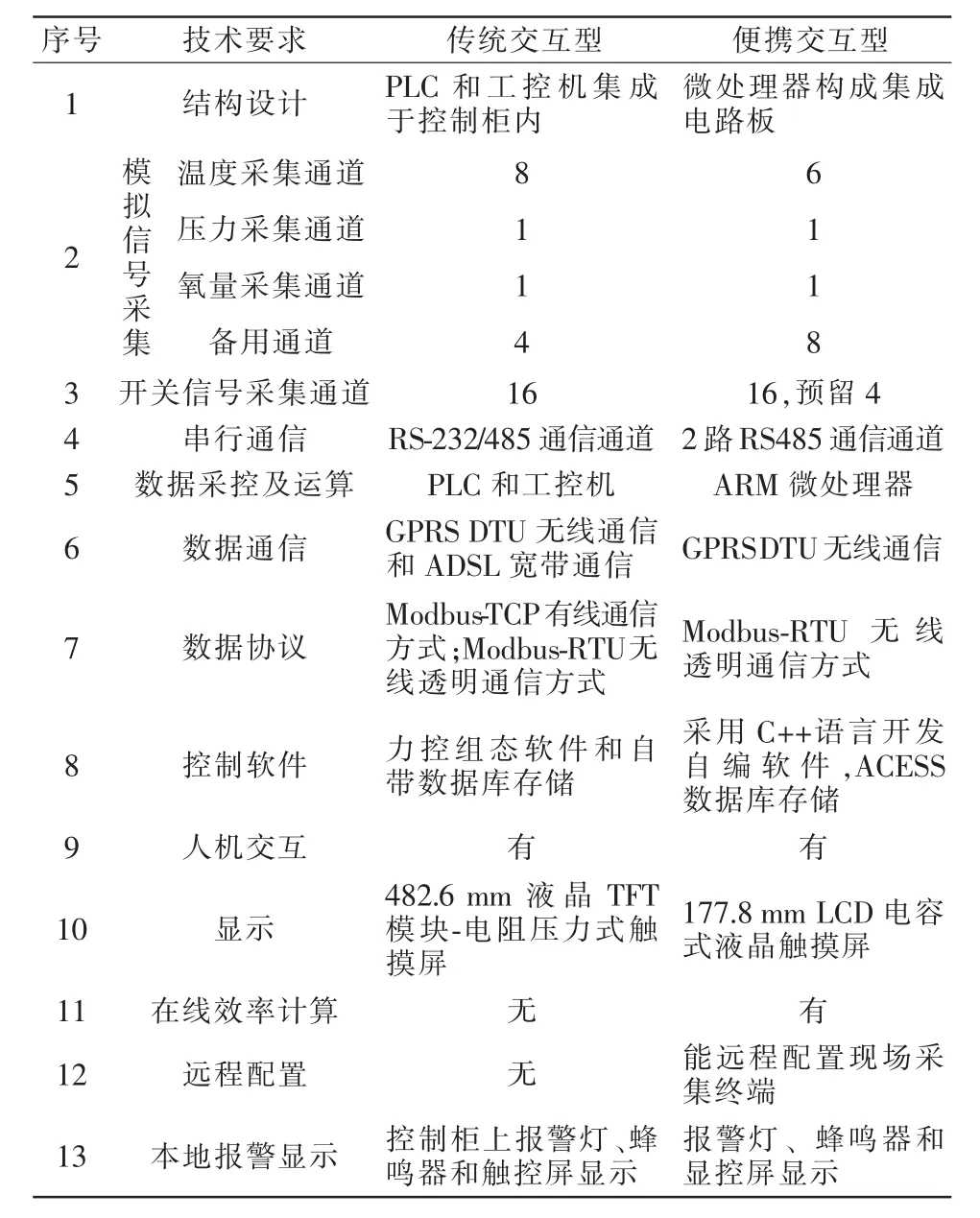

3 两种交互型采集终端的技术性能比较

传统交互型采集终端主要采用外接传感器结合PLC和工控机并集成于控制柜内的方案,虽然模块化设计开发周期短,市场兼容性强,维修方便,但是成本高,装置笨重,PLC控制部分闲置,市场推广难度大。

便携交互型采集终端采用以ARM Cortex-M3内核的微处理器为核心,构成集成电路板的方案,其接口丰富,具有结构紧凑,防护等级高,重量轻,安装方便等优点,既方便携带也能壁挂,易于市场化推广。表1为2种数据采集终端技术性能的比较。

4 结语

根据不同功能需求,研发集现场采集、远程传输、动漫教学及知识查询等功能为一体的锅炉传统交互型、便携交互型2种采集终端。采集终端不仅能向远程监测平台发送被测锅炉的运行参数,还能与现场操作的司炉工进行互动,触摸屏能向司炉工显示所测参数、故障排除与节能操作指南,通过人机交互第一时间指导司炉工有效地掌握锅炉的运行状态,及时排除运行故障,经济安全地操作锅炉运行。目前采集终端已在杭州地区30台工业锅炉上安装并可靠运行。它的研发可为锅炉安全与节能远程监测、锅炉故障和事故调查提供可靠的技术支撑。

[1]余洁.中国燃煤工业锅炉现状[J].洁净煤技术,2012,18(3):89-91.

[2]王春晶.中小燃煤工业锅炉节能减排途径及情景分析[J].洁净煤技术,2016,22(1):109-113.

[3]万玉婷,江楠,简志良,等.中小型工业锅炉系统节能改造难度分析及对策[J].工业安全与环保,2015,41(2):56-58.

[4]李飞翔,杨笑峰,王泓,等.基于物联网的锅炉能效测试集成系统的研发[J].工业锅炉,2013,30(4):34-38.

[5]汪建宇,郭洪涛.基于互联网的锅炉远程监控系统[J].工业仪表与自动化装置,2013,43(3):82-83.

[6]仝营,顾新建,纪杨建.基于物联网和云计算的工业锅炉在线监测[J].计算机集成制造系统,2016,22(1):213-219.

[7]马舜,汪宏,邢璐,等.基于嵌入式技术的工业锅炉远程监测智能物联网终端[J].自动化与仪表,2016,31(10):62-66.

[8]邢璐,马舜,汪宏,等.基于网络传输的工业锅炉远程节能监测系统[J].机电工程技术,2016,46(10):4-5.

[9]任强,赵辉.物联网技术在锅炉运行管理中的应用实践[J].工业锅炉,2014,37(1):50-54.

[10]赵辉,韩树新,孙志敏.锅炉操作工理论培训形象化教学研究[J].中国特种设备安全,2011,27(2):17-19.