基于ANSYS Workbench的两级减速器箱体模态分析

南永博 赵永强 杜枭雄

(陕西理工大学机械工程学院,陕西汉中723000)

0 引言

齿轮减速器由于传动效率高,被广泛应用于工业生产制造中[1]。箱体作为减速器的一部分,是减速器重要的零部件,通常减速器箱体由于结构复杂,主要靠经验去设计[2]。随着计算机技术的飞速发展,可以利用有限元分析软件对大型三维实体模型进行分析,本文利用了ANSYS Workbench来对两级圆柱齿轮减速器箱体进行模态分析,模态分析方法采用Block Lanczos法,经过有限元分析得到了箱体的模态振型云图,找到了箱体变形最大的部位,为减速器箱体的抗振设计提供了一定的理论参考[3]。

1 减速器模型

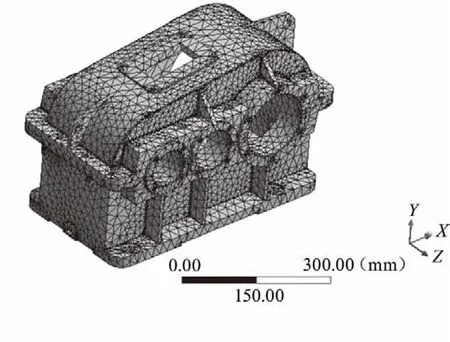

本文采用Pro/E软件来建立箱体三维模型,有限元分析时将箱体模型保存为IGS格式文件,直接导入ANSYS Workbench中。在有限元分析中忽略了对有限元分析结果影响较小的螺纹孔等,有限元网格划分时采用的网格单元为Solid92。根据实际情况,减速器的制造材料为灰铸铁,其弹性模量EX=140 GPa、泊松比为0.25。网格划分模式采用自由网格划分方法,设置好上述参数,经过网格划分,共得到56 895个单元。网格划分结果如图1所示。

图1 箱体网格划分图

2 减速器箱体模态分析

2.1 减速器箱体静力学分析

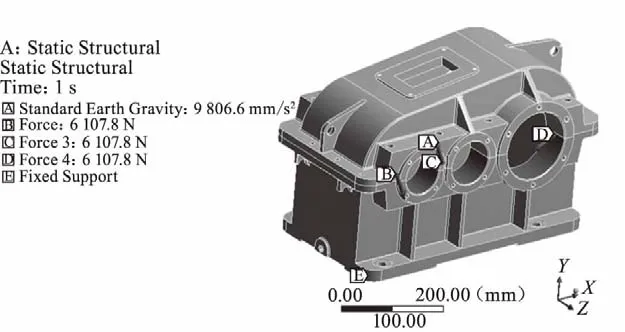

有限元模型建立后,根据实际减速器工作情况对有限元模型进行载荷以及边界约束[3-4]。减速器工作时底面被四角螺栓固定在地面上,因此有限元分析时在箱体底部施加固定约束,减速器工作时所受到的齿轮啮合冲击力传递到轴上,轴又通过轴承传递到箱体上。轴承所受载荷通常分为径向载荷和轴向载荷,有限元分析时将作用于轴承上的力按照集中力进行施加,具体的载荷施加以及边界条件约束如图2所示,经过计算,得到减速器箱体的变形情况、应力情况如图3所示。

图2 箱体有限元模型图

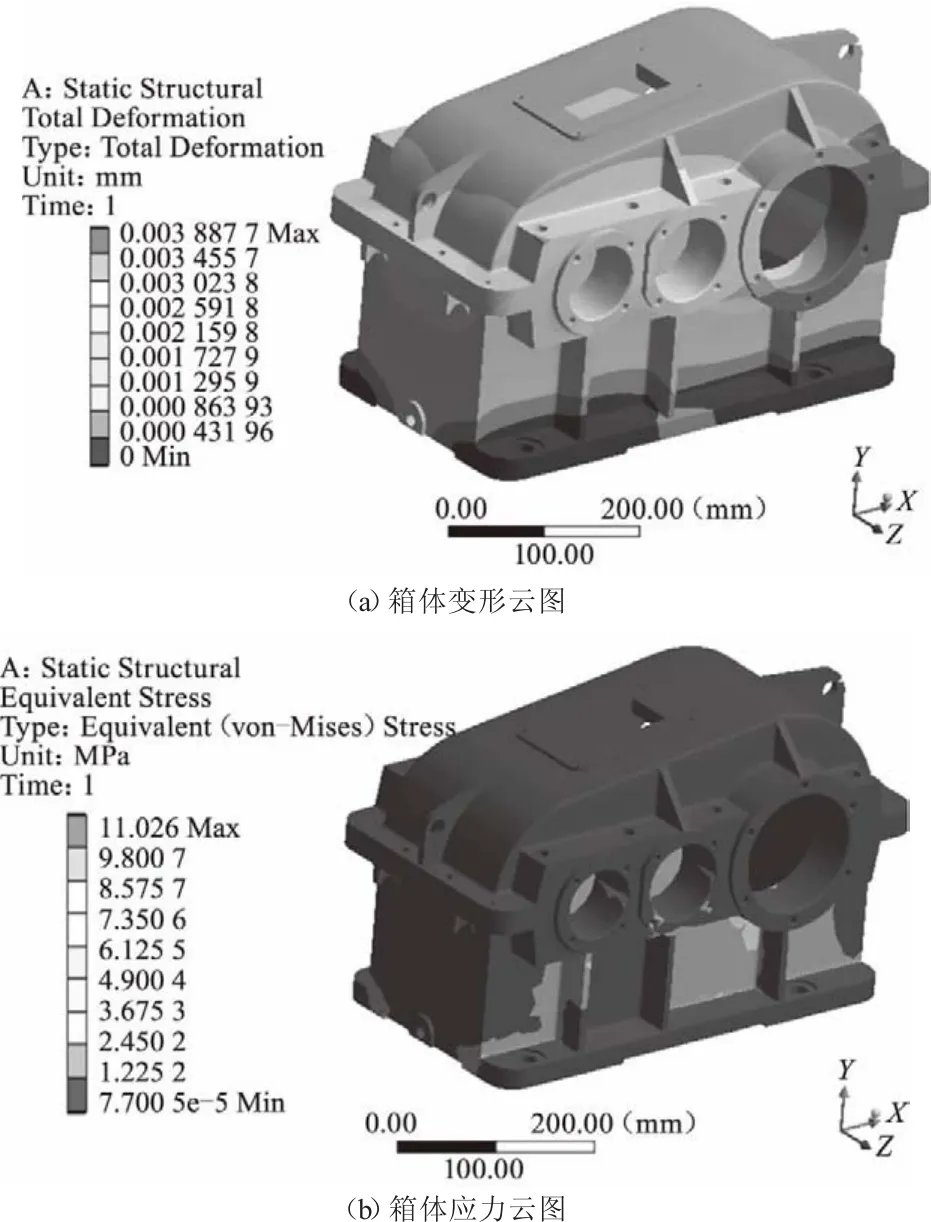

图3 箱体变形、应力云图

由图3可以看出,减速器最大变形发上在输出轴轴承孔部位,最大变形为0.003 887 7 mm,减速器箱体几乎没有发生变形。减速器最大应力为11.026 MPa,最大应力发生在加强筋部位。总体上看,减速器箱体结构设计过于安全。

2.2 减速器箱体模态分析

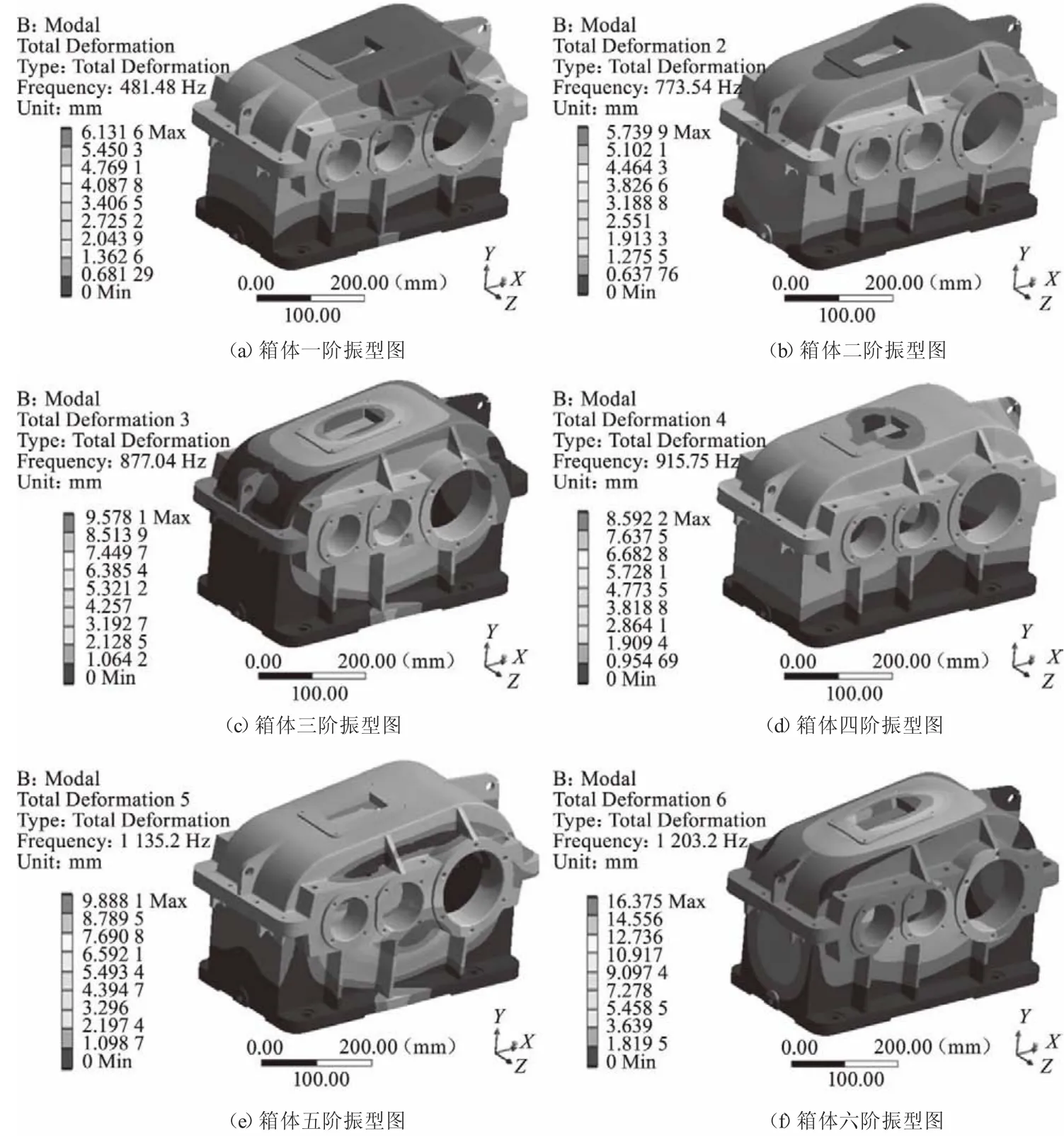

将减速器箱体三维模型导入到ANSYS Workbench中进行模态分析时,具体设置如下:将上下箱体之间的接触设置为绑定约束,模态求解方法设置为Block Lanczos法,模态提取阶数设置为六阶。模态分析边界条件设置与静力学一样,减速器箱体设置为固定约束。经过模态分析求解,得到减速器箱体的前六阶固有频率及模态振型如图4所示。

图4 箱体模态振型图

由图4可以看出,减速器箱体的固有频率分布在481.48~1 203.2 Hz之间,频率分布范围较为集中,其中第二、三、四、五阶模态固有频率比较接近。模态振型表现为:第一阶振型为上箱体沿Y向左右摆动,振幅较大;第二阶振型为上箱体沿Y向左右摆动,振幅较大;第三阶振型为减速器箱体整体沿着Z方向振动大,轴承孔部位变形较大;第四阶振形为箱体整体沿着X方向波浪式振动,振幅较大;第五阶振型为减速器箱体整体沿着Z方向振动大,筋板部位的变形较大;第六阶振形为箱体整体沿着Y方向振动,振幅较大。

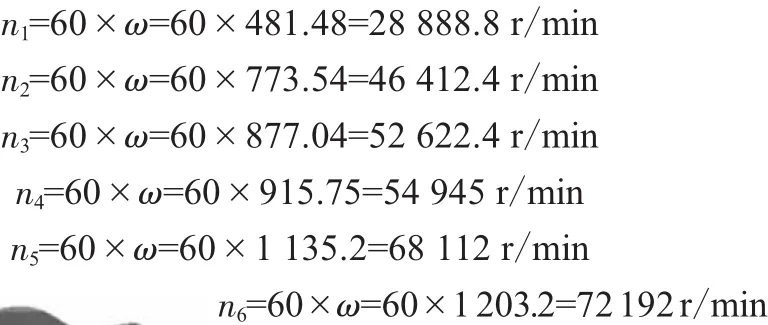

本文研究的二级圆柱齿轮减速的输入转速为1 000 r/min,根据公式:

式中,ω为减速器箱体的固有频率。

将有限元分析得到的减速器箱体前六阶频率代入上式得出不同固有频率下的减速器输入转速(n)为:

通过对上述转速进行比较分析发现:减速器的实际工作转速远远低于上述转速,因此,在实际工作中减速器的工作转速只要避开上述转速即可避免发生共振。

3 结论

通过上述研究可以得出如下结论:

(1)通过对两级圆柱齿轮减速器有限元动力学模型进行模态分析,确定了减速器箱体固有频率、振型,为减速器箱体的优化设计提供了一定的理论支撑。

(2)通过对减速器危险转速范围的计算,可直观地反应出减速器可能发生共振处的转速,为避免减速器发生共振提供了一定的理论依据。

[1]常乐浩,刘更,吴立言.齿轮综合啮合误差计算方法及对系统振动的影响[J].机械工程学报,2015,51(1):123-130.

[2]梁明轩,袁惠群,李岩,等.齿轮箱耦合系统三维接触非线性动态特性仿真[J].东北大学学报(自然科学版),2014,35(1):79-83.

[3]权凌霄,骆洪亮,张晋.斜轴式轴向柱塞泵壳体结构振动谐响应分析[J].液压与气动,2014(5):33-39.

[4]彭敬辉,李松晶,JACOB M M.电磁力与射流流场中压力脉动作用下伺服阀力矩马达谐响应分析[J].工程力学,2013,30(2):348-353.