干式空心电抗器关键运维技术及使用寿命研究综述

王耀 罗新 谷裕

(南方电网超高压输电公司广州局,广东广州510663)

0 引言

干式空心电抗器在国外已经有30余s年的运行经验,在国内普及也有20余年。由于干式空心电抗器线性特性好、参数稳定、噪声小、免维护,因此用量逐渐增加[1-3]。电抗器在运行过程中,容易出现着火、烧毁故障,电网公司由于干式电抗器着火导致跳闸的事故时有发生。因此,对于干式电抗器的红外测温技术及热场分布特性研究对其寿命评估具有十分重要的工程意义。在评估干式空心电抗器运行寿命时,内绝缘电-热寿命、外绝缘热寿命、短路耐受特性、工艺水平、质量控制水平都是制约产品寿命的关键因素,此外,现场监测和运行维护等后期措施也是保证产品使用寿命的重要补充手段[4-5]。

本文将对干式电抗器产品寿命现状进行分解评估,对换流站、变电站常用干式电抗器进行温度场仿真,从而为干式电抗器的运维提供参考依据。

1 影响干式空心电抗器寿命的主要原因统计

据笔者公司所发生的干式电抗器故障统计,除去极特殊的系统故障和不可控外力以及电抗器先天设计寿命不足外,影响干式空心电抗器寿命的主要原因有:

(1)电抗器线圈导线存在先天缺陷,异常发热导致匝间绝缘老化直至造成匝间短路,最终引起电抗器起火,使电抗器损坏。

(2)电抗器出线头因焊接不当,振动疲劳开断,使电抗器各层导体分流紊乱,某些导层异常过热,最终加速电抗器绝缘老化。

(3)电抗器包封层表面因固化应力集中,在经历频繁投入、退出时,热胀冷缩引发线圈表面开裂,缝隙处易积污和存储潮气,诱发局部放电,严重时会烧蚀内部导线绝缘,最终引发匝间短路或沿面闪络。

(4)电抗器线圈沿面出现漏电起痕和树枝性放电,最终导致沿面闪络,使电抗器损坏。

(5)电抗器频繁受过电压和过电流冲击,线圈产生机械性受力疲劳损伤,缩短产品使用寿命。

以上原因大体可总结为三点:主要原材料质量问题、工艺质量控制问题以及电气与机械性能问题[6-7]。数次干式电抗器解剖结果表明,故障往往多发于中间包封处,该处温升一般最高,绝缘薄弱点最容易劣化。无论何种原因导致的电抗器故障最终都将表现为内部某处发热、温升过高,进而发生烧毁或闪络短路故障。

2 干式电抗器温度场有限元仿真

南方电网超高压输电公司所辖换流站、变电站使用的并联电抗器、串联电抗器、滤波阻尼电抗器都发生过烧毁事故,因此本文采用COMSOL仿真软件对干式电抗器的温度场分布进行计算,研究其内部温度特性。电抗器的损耗、仿真模型的建立、边界条件的设置等在文献[8-10]中有详细介绍,此处不再赘述。下面对仿真结果进行分析。

2.1 并联电抗器(BK)仿真计算结果

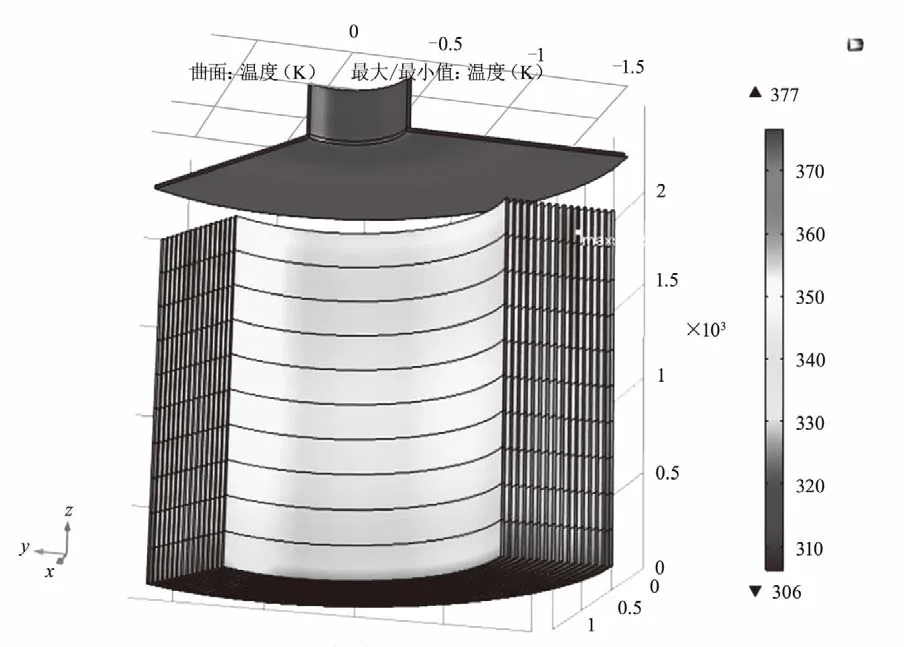

该电抗器额定电流为1 050 A,绝缘等级为F级,冷却方式为空气自冷,技术条件符合IEC 60076-6《电抗器》及技术协议要求。由电抗器本体、防雨罩、绝缘支撑件等组成,电抗器本体包括16层包封。设置边界条件并加载损耗之后进行电抗器热流耦合计算,得到电抗器的温度场分布如图1所示。

图1 并联电抗器的温度场分布图

从图1可以看出,电抗器的热点温度为376.9 K,热点位置位于第11层包封(自电抗器中心由内向外)由下往上约90%处,热点温升为73.75 K。从热源密度的分布上看,第1层包封的热源密度是最大的,但其温升却不是最大的,原因是第1层包封外表面的自然对流散热条件较好,空气的流动会带走一部分热量,使温度降低。第11层包封的热源密度不是最大的,但是在所有包封层中也是相对较大的,且第10层、第12层包封的热源密度也比较大,加上第11层包封处在电抗器包封的中部,因此散热相对较差,温度最高。除第11层包封外,第2层、第3层、第10层、第12层包封的温升较高。从轴向上来看,各包封层轴向上的温度分布都存在以下规律:各包封层上端温度较高,中间温度次之,而下端温度较低。

2.2 阻尼电抗器(ZKK)仿真计算结果

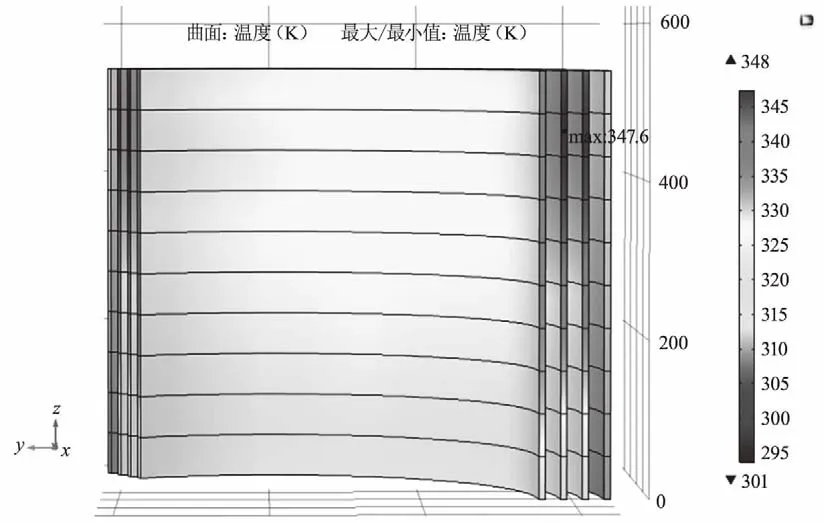

该阻尼电抗器额定电流为233 A,绝缘等级为F级,技术条件符合IEC 60076-6《电抗器》及技术协议要求。ZKK电抗器本体包括4层包封,对电抗器各包封层的损耗进行计算,并加载在相应的区域进行温度场仿真,得到阻尼电抗器温度场分布的结果如图2所示。

图2 阻尼电抗器的温度场分布图

从图2可以看出,电抗器的热点温度为347.6 K,热点位置位于第2层包封(自阻尼电抗器中心由内向外)由下往上约85%处,热点温升为48.35 K。第3层包封由下往上约85%位置处的温度为346.9 K,温升为47.65 K,是温度较高的包封。第2层、第3层包封处于电抗器包封的中间位置,散热条件较差,因此其温度较高。

2.3 串联电抗器(CK)仿真计算结果

该串联电抗器额定电流为233 A,绝缘等级为F级,技术条件符合IEC 60076-6《电抗器》及技术协议要求。CK电抗器本体包括11层包封,对电抗器各包封层的损耗进行计算,并加载在相应的区域进行温度场仿真,得到串联电抗器温度场分布的结果如图3所示。

图3 串联电抗器的温度场分布图

从图3可以看出,电抗器的热点温度为356.8 K,热点位置位于第2层包封(自串联电抗器中心由内向外)由下往上约85%处,热点温升为58.65 K。温度较高的还有第7层包封,第7层包封由下往上约85%位置处的温度为349.4 K,温升为51.25 K。处于电抗器包封中间位置的几层包封,散热条件较差,因此其温度都相对较高。

根据并联电抗器、串联电抗器、滤波阻尼电抗器的温度场计算结果,可以知道在日常运行中温升较大点所处包封,据此在检修运维时需对温升较高的包封加强关注,厂家在生产制造时也应注意这些包封的制造工艺及制造质量。

3 干式电抗器关键运维措施

针对上文的温度场分布及使用寿命影响因素分析,结合笔者公司近十年的电抗器运维经验及故障分析统计,总结干式电抗器的12条关键运维措施如下:(1)定期检查是否有鸟类在电抗器或绝缘支架上筑巢。(2)定期检查是否有异常声响,是否有螺栓或其他部件松动;检查电抗器噪声罩的棉上是否有螺栓脱落;检查地面上是否有掉落螺栓或其他物体。(3)定期检查电抗器外表面是否有放电痕迹出现。(4)定期检查电抗器外表面是否有明显的不正常变色情况发生。(5)定期检查声罩表面RTV涂层的质量,如有脱落迹象,必须及时进行局部处理。

(6)采用红外成像仪,定期检查整体电抗器是否有过热点产生(防止有电场中存在悬浮金属)。

(7)检修时对电抗器内部各风道进行除尘,并检查是否存在异物。

(8)检修时检查绝缘子伞面是否有破损,并清洗和擦拭绝缘子伞面(用稀释的丙酮溶液或清水)。

(9)检修时检查电抗器整体螺栓是否有松动。

(10)检修时检查地线接触是否良好。

(11)检修时检查电抗器线圈上下出线头有无松动(可手动试探)。

(12)检修时检查电抗器线圈上端是否曾有漏雨迹象。

以上运维措施可为检修、运行人员在干式电抗器维修、维护、制定运维策略时提供参考。

4 结语

本文根据笔者公司对于干式电抗器近20年的运维经验及故障统计,对影响干式空心电抗器寿命的主要原因进行了分析总结,并对3款常规干式电抗器产品进行了温度场计算,总结了12点有关干式电抗器的关键运维措施,可为检修、运行人员提供参考。

[1]高压直流输电用干式空心平波电抗器:GB/T 25092—2010[S].

[2]徐林峰.一起干式空心串联电抗器的故障分析[J].电力电容器与无功补偿,2008,29(2):50-54.

[3]BABIC S I,AKYEL C.New analytic-numerical solutions for the mutual inductance of two coaxial circular coils with rectangular cross section in air[J].IEEE Transactions on Magnetics,2006,42(6):1661-1669.

[4]付炜平,赵京武,霍春燕.一起35 kV干式电抗器故障原因分析[J].电力电容器与无功补偿,2011,32(1):59-62.

[5]国家电网公司运维检修部.变压器类设备典型故障案例汇编(2006—2010年)[G].北京:中国电力出版社,2012:120-144.[6]吴冬文.35 kV干式电抗器温度场分布及红外测温方法研究[J].变压器,2013,50(9):62-65.

[7]陈嵘,杨松伟,程泳,等.干式空心并联电抗器电磁-流体-温度场耦合计算与分析[J].高电压技术,2017,43(9):3021-3028.

[8]杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2006:41-46.

[9]叶占刚.干式空心电抗器的温升试验与绕组温升的计算[J].变压器,1999,36(9):6-12.

[10]陶文铨.数值传热学[M].2版.西安:西安交通大学出版社,2001:1-6.