汽车油尺扣环的注塑模具设计

王敏

(安徽科技贸易学校机电工程系 233080)

0 引言

油尺扣环存在于每辆汽车中,其结构、尺寸要求相对较高。而汽车从研发到上市的周期一般较长,但油尺作为一种共用件,可应用到不同型号的汽车中,其模具的设计和制造周期一般为2~3个月,有较为灵活的加工制造、生产空间。

1 产品工艺分析

以市面上常见的油尺扣环为例,成型塑料使用GE公司的PC+ABS,外形尺寸为48.32 mm×29.99 mm,壁厚为5.5 mm,局部最小壁厚0.7 mm,中间为通孔,碰穿位,侧面有一个较长的侧孔,长度20.02 mm,抽芯距离较长。其外观要求相对较高,表面色泽需均匀、清洁、无刮痕、飞边及其他机械损伤,且不能有明显色差、结合线及污点等,手指扣在环中要相对圆滑。整副模具的关键是中间部位碰穿孔的加工及侧面较长的侧孔尺寸控制,因为侧孔有和油尺杆的装配要求,所以模具设计的关键在于镶件的拆分和侧孔抽芯机构的设计。

2 模具结构设计

(1)型腔的排布。考虑到该产品的需求量和实际结构,将采用一模两穴,一字形排布的方式,方便进胶点的摆放和抽芯机构的设计。

(2)成型零件的材料选用。设计模具要求能够稳定生产25万次,动、定模芯采用镶拼结构,材料选用NAK80钢材,硬度38~42 HRC,该钢材的特点是抛光性能好,强度较高。滑块座材料也采用NAK80钢材,两侧耐磨块用S136钢材,淬火硬度48~52 HRC。

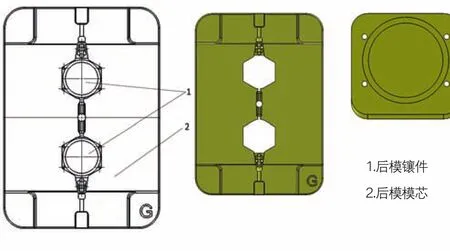

(3)动模镶件设计。模具上做的镶件很多情况下是为了方便加工,这样不仅能将复杂的加工工艺简单化,还也能减小加工成本。此模具胶位(5.6 mm)几乎全分在后模,采用后模芯整体型腔的方式也能达到要求。但在CNC粗加工完成后,4个尖角需要火花放电来清角,需要先做电极后放电,加工时间会变长,成本也会有一定的增加。所以拆分成镶件,每穴1个(图1)。六边形的4个角可以采用线割加工,镶件中间凸起的外圆可用CNC加工,且用较大直径的铣刀就能实现。

图1 后模模芯和镶件

(4)浇口的设计。合理的进胶方式决定了模具结构的复杂程度,也决定了产品的质量,而浇注系统的设计关键在于浇口的选择。此产品非直接外观件,浇口可直接放在产品上,因此适合该产品的浇口形式有3种:侧浇口,该浇口形式结构简单,加工容易,但会产生浇口冲痕,料头需要注塑完成后人工或工装治具修剪掉[1];潜浇口,一般浇口潜在顶杆或筋条上面,产品顶出后浇口自动断开,但该方案存在的问题是产品顶出后需要对浇口余料进行手工的修剪,去除产品上的浇口废料;点浇口,该浇口形式存在的问题是浇注系统的废料较多,注射压力损失较大,模具需要采用三板模的方式,结构复杂。

综合考虑此产品的结构和外观要求,为达到最好的进胶效果,同时还能缩短注塑周期,采用侧进胶的方式最合适。虽然在浇口附近会有一定的冲痕产生,但可通过适当的注塑工艺来改善,侧浇口大小为2.0 mm。

(5)抽芯系统的设计。产品的内部有一个长20 mm的侧孔用来装配金属部件,为实现这个区域的出模,采用滑块抽芯来成型。常用的滑块抽芯有斜导柱式、斜铲基式和油缸(气缸)抽芯3种方式,虽然抽芯距离较长,但滑块本身的结构并不复杂,所以采用斜导柱式。此方式结构简单,而且零件的加工相对容易。侧孔深度20 mm,加上退出的安全距离2~3 mm,滑块总的行程为23 mm,算上产品在成型完的顶出行程15 mm,以这2个长度作为三角函数的2边,其正切值为0.65,反正切算出夹角为33°。为方便滑块本体导柱孔和模架上孔的加工,最后取斜角为35°。

如图2所示,为方便滑块和模芯的加工,同时不影响模仁的强度,滑块座2采用外挂式,直接和后模模芯2贴合,滑块耐磨块5锁附在后模模板1上,成型产品的侧孔采用镶针6直接挂在滑块座上,方便侧孔尺寸的修改和后续配件磨损后的更换。模具开模时,滑块在弹簧的作用下可能会从模架上脱落,故在滑块退出行程的尾端位置加限位机构,此限位机构常用的是机械式和止动滚珠式。

图2 浇口形状和大小

(6)顶出系统的设计。在设计了滑块抽芯机构后,产品不存在有脱模倒扣的问题,为了使其顺利顶出,在产品4个转角的地方每穴布置4个圆顶针来顶出产品即可;料头在模芯正中间放置1个和流道一样大小的圆顶针来弹出料头。

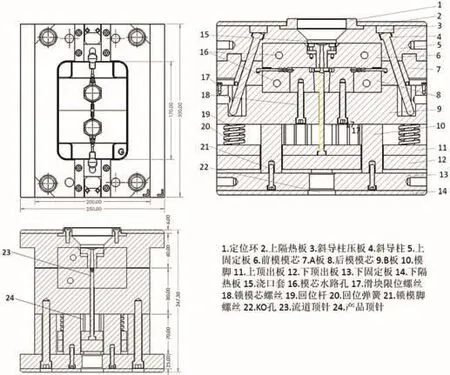

3 模具的整体结构和工作过程

开始进入到滑块上的导柱孔时,因为有斜度的关系,斜导柱会压缩两侧滑块向中间运动,直到滑块完全和模仁贴合,此时模具分型面也贴合关闭,可进行下一个注塑周期。

图3 模具结构

模具结构如图3所示。工作过程:合模注射时,熔融的塑料熔体在注塑机螺杆的作用下,从喷嘴通过流道、浇口充满型腔,保压补缩,冷却后模具打开。开模时,模具从动、定模分模面分开,同时两侧的滑块在弹簧的作用下会随着分型的打开而慢慢弹开,一直到滑块座碰到其后的限位螺栓,此时滑块停止后退的动作。但前后模随着注塑机的作用打开到足够的距离(此距离在试模时可调整,已产品能完全脱开,且人手或机械手有足够的空间取产品为限),产品随后被顶出。顶出时,注塑机顶杆通过KO孔一直顶在模具下固定板,顶杆前进,带动顶针对产品进行顶出。顶出到设定的距离后,机械手取出产品,此时4个弹簧处于压缩状态,回弹力较大。然后,注塑机顶杆回退,模具顶板在4个弹簧的作用下后退,一直被顶到最开始的合模状态,顶出结束。紧接着动、定模开始合模,当斜导柱

4 试模效果

为达到较好的表面质量,采用模温机对模具的动、定模温度进行调整,设置动模温度60℃,定模温度为85℃。因为采用的侧进胶方式,为防止进点处流痕过大,注塑机的射速较慢,设定1 s的保压时间,模腔内冷却后,试模效果较好。本模具在实际应用过程中,模具动作平稳且顶出过程可靠,试模效果理想,塑件的品质和尺寸符合设计的要求。

5 结束语

精密模具的设计制造一定要从多个方面多个角度来思考,把握一个准则就是“平衡”,所以进胶平衡是关键,冷却均匀、顶出及抽芯机构作动平稳才能设计制造出一个好的模具。

[1]王树勋,苏树珊.模具实用技术设计综合手册[K].广州:华南理工大学出版社,2003,6.