太阳电池与光伏组件的温度特性及其影响因素的分析

■ 于佳禾 许盛之* 韩树伟 李晓波 谭畅 余操 刘姿

(1.南开大学光电子薄膜器件与技术研究所;2. 天津市光电子薄膜器件与技术重点实验室;3.中国三峡新能源有限公司;4.华北电力大学)

0 引言

太阳能是绿色环保的可再生能源,光伏发电在未来能源供给中将占有重要地位。据国际能源署预测,到2050年,全球光伏系统输出功率约4.68 TWp,预计产能6.5 PWh/年,约占全球电力能源的16%;2050年以后光伏系统规模将达到23 TWp,预计产能30 PWh/年;到2070年达到31 TWp,产能约为41 PWh/年,将解决全球28%的基础用电。为提高光伏发电的效率,一方面应从基础的材料特性优化、新的光电转换材料、器件结构等方面进行深入的研究;另一方面,研究太阳电池在实际应用环境中的特性也非常重要。后者的结论可用于指导改进太阳电池的制造工艺,以及用于光伏组件的结构优化等,从而改善实际环境中光伏发电的效率[1-4]。光伏组件是光伏发电系统中把光能转换为电能的部件,其光电转换效率是决定光伏发电效率的主要因素。光伏组件主要由玻璃盖板、太阳电池片、EVA及背板等构成。以晶体硅组件为例,虽然理论上晶体硅太阳电池的光电转换效率极限接近30%,但实际上晶体硅组件的转换效率只有20%左右。也就是说,组件仅将吸收的太阳能的少部分转化为电能加以利用,而其余大部分的能量则转化为热能被浪费,且热能不能完全散失,反而会导致光伏组件的温度升高,对组件的发电效率产生不利影响。对于其他材料的太阳电池或光伏组件也得出了类似的结论[5-8]。本文对比分析了不同类型太阳电池和光伏组件的温度特性、温度性能的判定方式和测量标准,可为电池工艺优化、光伏发电的发电量计算等提供参考;并分析了几种可用于光伏系统的降温冷却技术,从应用的角度讨论如何降低热学因素给光伏组件带来的影响。

1 温度对发电性能的影响

各种太阳电池在温度特性方面的总体变化趋势相同,电池的开路电压、填充因子随温度升高明显下降;短路电流随温度升高有所上升;而发电效率受开路电压影响较大,总体呈下降的趋势。

衡量温度与太阳电池各个电学参数之间的联系主要用温度系数来表示。在ASTM E 1036-2002《使用标准电池的非聚能地面光电模件和阵列电气性能的标准试验方法》中规定了温度系数的测量方式。通过研究太阳电池的温度系数可定量分析不同材质电池受温度变化而表现出的性能差异。

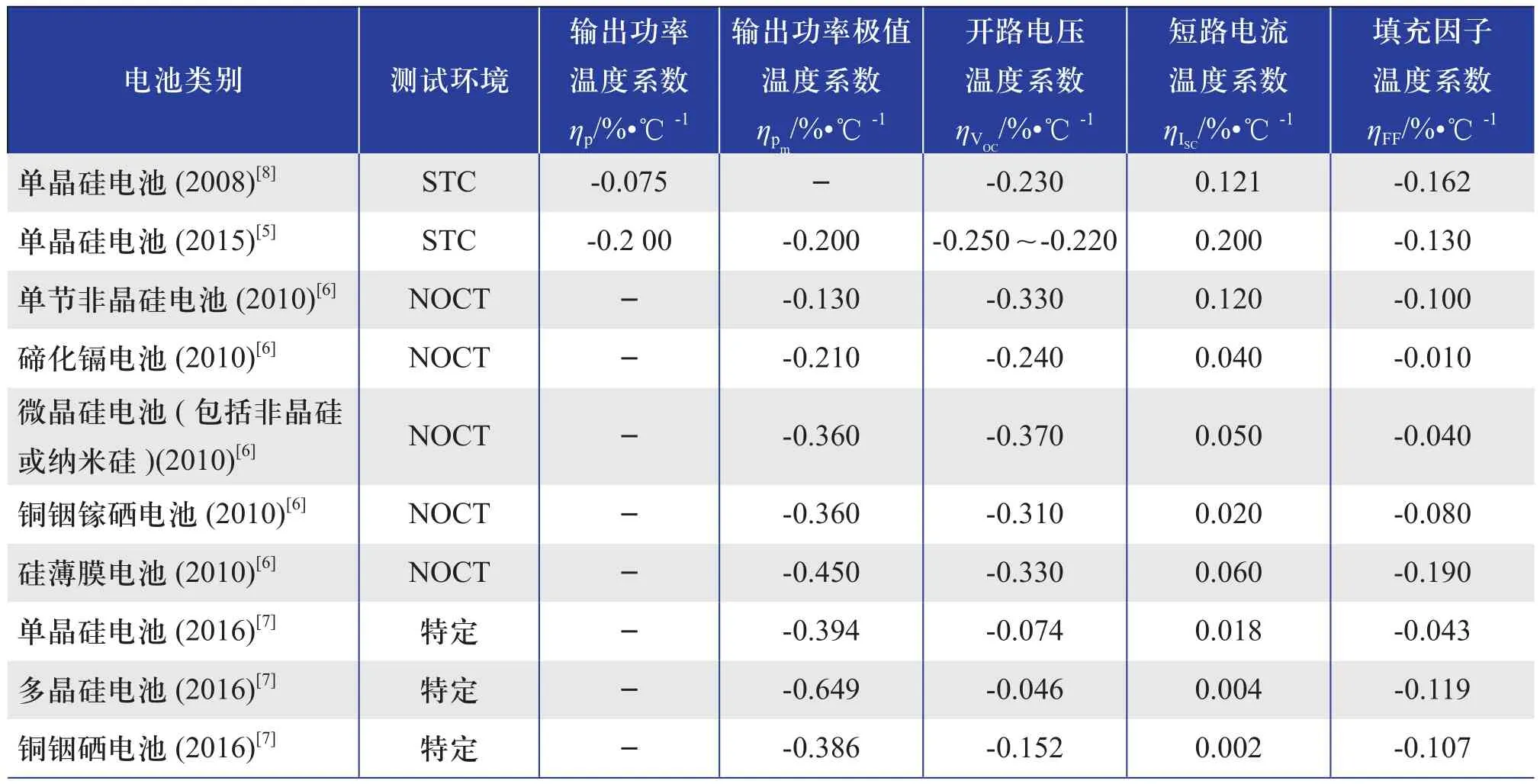

1.1 多种太阳电池的温度系数

文献[5, 8]在STC标准下测定了太阳电池的温度系数,该标准中规定测试电池时的参考太阳辐照度为1000 W/m2,大气质量为AM 1.5,环境温度为25 ℃;文献[6]采用NOCT测试环境,即光照强度为800 W/m2,环境温度20 ℃,测试结果如表1所示。由表1可知,晶体硅电池和非晶硅电池在特定环境下所表现出的差异十分明显。如文献[9]所述,温度变化范围在-3.15~66.85 ℃时,单晶硅太阳电池和非晶硅太阳电池的转换效率温度变化率分别为-0.176 %/℃和-0.08%/℃。

1.2 温度特性的原理分析

从微观角度分析,温度升高时,带隙宽度降低,使得更多的光子可以激发电子跃迁,从而短路电流提高。此外,声子能量随温度升高增加,促进了光子的二级吸收[10],也对短路电流的增加有一定贡献。而开路电压和填充因子与复合载流子迁移率等有关,随着温度的升高,载流子迁移率减小,复合系数增大,这些因素导致电池短路电流和填充因子随温度升高而减小。转换效率是由短路电流密度、开路电压和填充因子共同决定的,短路电流密度的增大弥补不了开路电压和填充因子的减小对转换效率的影响。温度对开路电压和填充因子的影响大于其对短路电流密度的影响。因此,随着温度的升高,太阳电池转换效率降低[8,10]。

表1 不同种类太阳电池的温度特性总结

对于晶体硅电池而言,单晶硅和多晶硅材料的太阳电池随温度变化规律大致相似,但数值有所差别,特别是短路电流差别明显。相对于单晶硅材料,多晶硅材料本身具有更多的晶界和位错等缺陷,复合中心的数目大量增加,光生载流子复合损失加重,暗电流增大。这使多晶硅电池的短路电流密度明显降低。同时,多晶硅电池的反向饱和电流随温度变化较为明显,开路电压受温度影响较大。改善多晶硅的纯度,可以提高多晶硅太阳电池的性能,降低温度变化所带来的负面影响[11]。

硅薄膜太阳电池的光学特性受温度影响主要归因于半导体的介电常数与窄带效应的相互作用。此种电池的电学特性受温度影响的原因与晶体硅电池相似[12]。文献[12]从光学角度和电学角度分别作了实验,结果显示:1)从光学角度分析,当波长λ<800 nm时,温度对吸收光谱的影响很小;当波长λ>800 nm时,吸收光谱随着温度的增加而增加。2)从电学角度分析,电池的短路电流密度随温度的升高而略有增强,开路电压、填充因子和转换效率均随温度升高而降低。

通过对不同类型太阳电池温度系数的比较可以发现,非硅薄膜电池的温度特性明显优于晶体硅电池。主要是因为温度升高时,非晶硅材料的禁带宽度降低,电池吸收光谱的峰值发生红移,一定程度上弱化了对电池转换效率的不利影响[9]。另一方面,在制备时的热退火处理方式使非晶硅电池在一定的高温下具有较好的输出特性[13],温度系数约为晶体硅电池的2/3[14]。Makrides等[15]在赛欧鲁斯地区对非晶硅电池这一特性进行了为期4年的测试,结果显示,由于热退火效应,非晶硅太阳电池的产能甚至可以提高8.4%。

2 温度均匀性对光伏组件性能的影响

2.1 光伏组件表面温度差异

同种材料的太阳电池在不同环境因素下也表现出性能差异,即使同一光伏组件中的太阳电池片的温度也具有一定的差异,组件表面温度差异的原因有很多种。

1)由于灰尘、树叶等杂质对组件的局部遮挡阻碍了该遮挡面积下的电池片散热而导致局部温度升高,造成“热斑效应”。热斑效应不仅影响受遮挡部分电池的温度,同样也会使该片电池所在支路的其他电池片受到同样的损害。通过改善电池的排布,增加支路二极管数量可有效改善热斑效应对于整个组件的影响,提高其使用寿命。

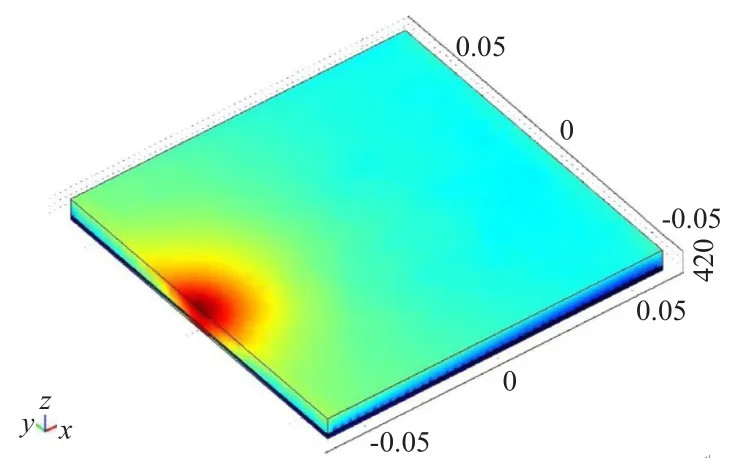

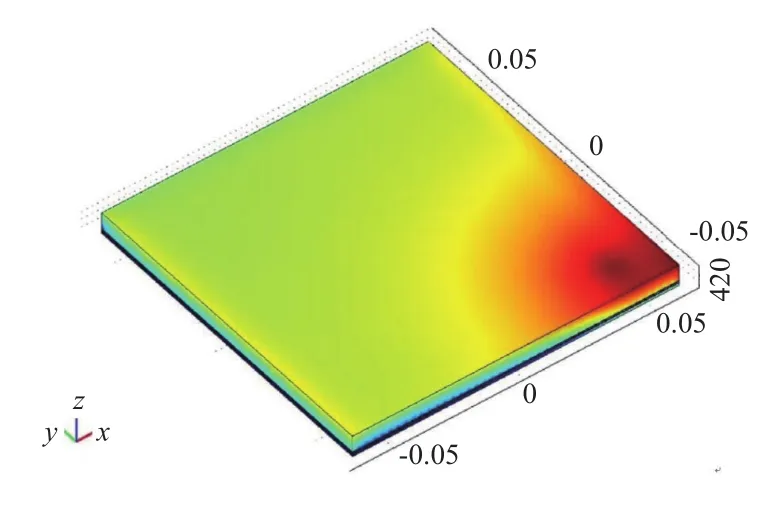

2)由于组件自身遭到破坏或存在缺陷而出现孔洞,继而产生了边缘分流,以及非晶硅电池特有的传导侵入等现象[16]。边缘分流是由于电池片边缘未能做到良好的绝缘,与其他区域接触造成了边缘短路,这一现象使得接触其他区域的边缘产生局部过热;而孔洞的出现会使电池片在孔洞周围形成热斑。传导侵入现象来自于接触装置,导电材料的穿透结构可能会发生薄膜层内不同位置的直接接触。如果这种直接接触停留在电池电极之间,就会短路。如文献[16]中,多晶硅电池表面孔洞区域与周围区域的温差约为1.5 ℃。温度分布如图1所示,红色中心区域为发生边缘短路的部分。单晶硅电池受这种影响更甚,温度差异更大。而非晶硅电池的传导侵入现象却使孔洞与周围区域温差约为1.4 ℃,低于晶体硅电池,温度分布如图2所示。

图1 边缘分流作用下多晶硅电池的温度分布[16]

图2 非晶硅电池受传导侵入影响的温度分布[16]

除上述原因之外,电池本身在正常工作环境下也存在温度不均的现象,但电池自身各个区域的温差较环境影响下的温度变化而言并不明显[17]。文献[18]利用ANSYS软件对光伏组件温度扩散进行仿真(电池层依次为:玻璃-EVA-硅薄膜-TPT),结果显示,光伏组件呈现出温度由中心位置(温度最高)逐渐向四周扩散的分布方式,且同平面的等温线为圆形,不受光伏组件本身的形状影响。在太阳辐照度为1000 W/m2、风速为1 m/s、环境温度为20 ℃时,光伏组件中心温度为 58.61 ℃。光伏组件中央温度最高,与边界最低温差为0.68 ℃,与顶角的最高温差为1.2 ℃。

2.2 光伏组件顶层与背板温度差异

光伏组件受环境温度、风速及太阳辐照度的影响,组件内部层与层之间存在一定的温度差。文献[19-21]对此进行研究和测量后发现,该温差值约为2.7~5.4 ℃。文献[22]在标准测试环境下测得光伏组件顶层玻璃盖板与底层背板之间的温差不到1 ℃。但相较环境温度等其他因素对电池性能的影响而言,光伏组件内部的温度差异并不能明显改变电池的各个电学参数。因此,在研究组件温度对其性能的影响时,可忽略这种差异造成的变化[17]。不过值得注意的是,组件内部的这种温度差值增加会降低电池的短路电流密度和填充因子,而开路电压和转换效率会有所提高[17]。

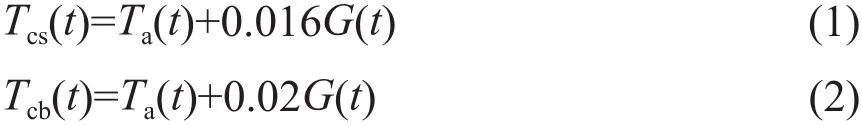

文献[23]根据从热带地区小型光伏电站采集到的数据,测算了光伏组件玻璃盖板和组件背板表面的温度,结果显示,组件顶层的温度变化为42.4~52.6 ℃,背板的温度变化为43.7~57.9 ℃,组件前后表面的温差为1.3~5.6 ℃。此外,文献还给出了两个界面的温度预测公式[23]:

式中,t为时间;Tcs为组件顶层表面温度;Tcb为组件背板温度;Ta为环境温度,℃;G为太阳辐照度,W/m2。

由于光伏组件自身正常工作所产生的温度差异较小,因此,通常在研究温度对组件性能的影响时,可忽略该温度差异对结果的作用。而由外界因素或电池本身存在缺陷造成的组件温度不均通常十分严重,明显的温度差异会对组件造成损害,并影响其工作性能。除了提高组件自身抗氧化、抗腐蚀的性能外,亦可通过电池排布的改进及传输电路的优化来改善“热斑效应”和PID对组件性能的影响。

3 影响组件温度的因素分析

3.1 环境条件的影响

光伏系统中,光伏组件的产能与组件温度联系十分密切[24],组件温度作为变量可以计算出光伏组件的发电效率[25]。影响组件温度的因素主要有环境温度、光照强度、风速及光入射角等[26]。现有光伏组件的光电转换效率较低,约80%的光能转化为热能,并导致组件发热。光伏组件内部产生的热量体现在组件温度的变化,其数值通常要高于环境温度[27]。而环境温度与光照强度呈现出线性关系[28],通常若该地区的光照越强往往环境温度也就越高。在晴天等天空遮蔽物较少的情况下,太阳光照射到该地区的光能较多,地面吸收光能转变为热能,使环境温度升高。虽然环境温度的升高会导致光伏组件的发电性能降低,但通常日平均气温升高意味着光照变强,光伏发电功率整体呈上升趋势。文献[29]研究了不同类型太阳电池随环境温度不断变化的产能效率。结果显示,产能总体随环境温度升高而呈上升趋势。

因此,增加光伏组件表面的空气流动可提高其散热,有助于提高光伏组件的发电效率。文献[30]探讨了地中海气候区的屋顶光伏组件支架的高度对发电效率的影响。研究结果表明,光伏组件与屋顶之间的距离增大有助于增加组件背面的空气流通,使组件散热快并可提升其发电效率。当组件与屋顶的距离为0.04 m时,与紧贴屋顶的组件相比,其表面温度降低了20 ℃左右。此外,风速会影响组件表面的灰尘附着情况,而灰尘对发电效率的影响是明显的。对于离地较低的组件而言,较高的风速会扬起地面及周围的灰尘附着于组件表面,但研究显示,高风速条件下产生的附着层透光性好于低风速条件下产生的附着层[27]。因此,风速越大,组件可吸收的光能越多,产生的电能也越多。

从影响组件温度的各个环境因素的影响程度来看,光照强度对组件温度的影响最大。文献[31]利用数值模拟仿真的方式分析了太阳电池的热学模型,后又总结出可估算组件热学、结构学和电学性能的多物理场模型[32],并以此分析了4种天气环境下,光伏组件在制冷和非制冷条件下的热学、结构学和电学性能的区别。结果显示,制冷效果更加依赖于太阳光照强度而非环境温度。

从影响组件效率的内因和外因分析可知,组件自身的温度对发电效率的影响更甚于光照强度对组件产生的影响。文献[33]研究了实际工作环境下光伏组件的效率,研究显示,组件效率并未随着光照强度的增加而持续提高,而是在光照强度达到一定值时开始下降。这表明在一定条件下,温度对组件效率的影响力度高于光照强度的影响。

3.2 组件结构的影响

将单个电池片同光伏组件的短路电压和开路电流受温度影响的变化率做对比可发现,组件的开路电压随温度升高下降的更为明显,而二者的短路电流随温度升高都有略微上升,但单个电池片的短路电流上升的更为明显。相较于单个电池片,组件电学性能受温度影响更为严重[34]。

组件背板的厚度及材料会影响电池的散热,从而影响组件温度。薄的TPT背板有助于降低组件温度并提高输出功率。文献[35]研究了多晶硅电池的温度分布及背板在整个组件中的作用,发现随着TPT背板厚度的增加,组件热阻也随之增加;当TPT背板厚度从0.1 mm增至0.7 mm,组件温度极值呈线性增长,增长率为1.476℃/mm。

组件封装材料也会对组件温度造成影响。为减少电池对光的反射,一般可将电池表面做织构化处理或在表面沉积一层减反射膜。如文献[36],用HF/HNO3溶液化学腐蚀的方式在电池表面制备多孔硅膜,大幅降低了硅表面在可见光谱区的反射率。通过改进组件封装材料可增加电池对光的吸收,减少反射率,进而提高电池效率,但同时也会提高组件温度。文献[3]对比了silicone 、Ionomere和传统的EVA封装材料对组件温度和发电效率的影响。结果显示,silicone和 Ionomere封装的组件发电效率比平均值高出2%~3%,但用这两种材料封装的光伏组件温度高于EVA材料封装的光伏组件[37]。

4 光伏系统冷却技术概述

光伏组件吸收的阳光越多,产能越高,但自身的温升也会影响整个组件的性能。光伏系统的冷却技术可减少温度的副作用,延长整个系统的寿命;系统多余的热量亦可转化为电能,可提高太阳能的利用率。

4.1 光伏系统被动冷却技术

光伏系统的被动冷却技术不需要附加冷却装置,也可免去额外的能源消耗,但大部分的技术冷却效率并不高,冷却效果存在延时。如,利用自然风加速带走组件表面温度的方式对环境要求较高,需要组件安装在离地较高的位置或风速快的区域。

2014年斯坦福大学的太阳能研究小组发明了一种无色透明的硅涂层,该涂层可将热量收集起来直接辐射到太空,从而有效降低组件温度,提高发电效率[38]。这种技术可有效利用太空作为能源冷却技术的散热体,通过红外电磁波辐射的热量可顺利通过大气层直至太空,不会妨碍光子的吸收,也不会影响电池吸收光能。实验表明,该涂层使位于下面的光吸收层温度降低至13 ℃,冷却效果十分明显。2015年 Ebrahimi等[39]提出了另一种具有创造性的被动冷却技术,该技术以自然界的水蒸气作为热量传输的载体,加速电池片背面的蒸汽流动速度,降低温度。实验装置如图3所示,蒸汽流动可使被测电池温度从48.3℃降至39.3 ℃,使产能提高7.3%。此外,以蒸汽作为散热媒介的技术还有蒸发制冷技术,可使电池片产能提高19.1%[40]。借鉴树的水分传输机制发明的仿生学微孔蒸发薄膜制冷技术使实验所用电池片温度降低了11.7 ℃[41]。在组件背部安装散热片和棉芯的散热系统[42]可使组件温度从49.2 ℃降至43.3 ℃,产能提高14%。

图3 蒸汽被动冷却技术实验装置[39]

4.2 光伏系统主动冷却技术

主动冷却技术具有灵活性和可控性,其最大的优势在于可充分利用太阳能所提供的热能,产生的电能远多于仅直接利用光能转换的电能。相较被动冷却技术而言,该技术依赖于散热叶片及水等传输媒介,因此要求额外的电能消耗,还需配置单独的冷却设备,这对光伏系统的安装环境造成了限制。但其冷却效果十分显著,尤其是在环境温度高于电池工作温度的条件下,主动冷却技术可有效改善整个系统的工作效率。

Nižetić等[43]在2016年发表的文章中提到了一种针对电池板的主动冷却技术。该技术利用水作为热能传输媒介,在电池板上下两端加装了输水装置。经测试,电池板温度由54 ℃降至24 ℃,产能及效率分别为16.3%和14.1%。Mehrotra等[44]系统地研究了水浴冷却技术,将整个电池板浸入水中,并测试在不同浸入深度下的效率。测试结果显示,浸入深度每增加1 cm,效率可提高17.8%。风可加速电池板热能的扩散,将风能和太阳电池结合起来,既可降低电池的温度,同时又能收集来自于风能转换的电能。Rahimi等[45]创造性的将自适应喷流系统应用于电池的冷却装置中,如图4所示,虽然电池温度降低的幅度不大(仅为3 ℃),但该系统整体的产能较未安装冷却装置的系统高出近21%。

图4 自适应喷流系统冷却装置示意图[45]

5 结论

本文对比分析了不同材料太阳电池和光伏组件的温度特性、温度性能的判定方式和测量标准,并给出了几种晶体硅太阳电池和薄膜太阳电池的温度系数作为参考,还对光伏系统的降温冷却技术进行了介绍。

1)参考不同类型太阳电池的温度系数,并进行比较分析后发现,晶体硅电池对温度最为敏感,薄膜电池受温度影响较小,非晶硅电池的温度系数低于晶体硅电池。这主要是由于非晶硅电池的“热退火效应”使其在较高温度下反而具有更好的输出特性;再者,非硅薄膜电池的禁带宽度随温度的升高而降低,温度升高时光子吸收率增加,一定程度上提高了太阳电池的转换效率。

2)组件自身存在的温度不均匀会导致组件发电量的改变,过大的温差会损坏光伏组件,使产能急剧下降。组件自身在正常工作环境下的表面温度差异及上下表面的温度差异对组件发电量的影响不甚明显,但组件内部这种温差的增加,会降低电池的短路电流密度和填充因子,改变组件的电学性能。

3)从影响组件温度的因素来看,组件温度受环境及自身材料和结构的共同影响。随着辐照度和环境温度的升高,组件温度呈线性增长;但风速及组件距地高度这两个变量的增加则促使组件散热加快,从而降低了组件温度。从组件采用的电池片材料分析发现,多晶硅对温度的敏感性比单晶硅要高。组件底部背板的材料和厚度也是决定组件整体温度的重要变量,厚度的增加会阻碍组件内部的散热;某些封装材料的应用也会改变组件的温度。因此,为了降低组件温度,可将其建立在通风处便于散热,同时通过优化组件结构及提高电池的质量来抑制温度的变化。

4)光伏系统主动和被动冷却技术的引入,可减少温度变化对整个系统的副作用,延长系统寿命,最终达到提高太阳电池产能的目的,但会增加系统的安装难度和发电成本。

5)光伏市场的规模在不断扩大,新的电池工艺和技术层出不穷。关注材料与器件的温度性能,进行有针对性的研究,可提高太阳电池在实际工作环境中的性能,提高太阳电池的光电转换效率,降低光伏发电成本。同时也应从系统层面对光伏系统和光伏电站进行热学分析和优化,降低组件的工作环境温度,提高光伏系统的工作效率。

[1] López-Escalante M C, Caballero L J, Martín F, et al. Selective emitter technology global implantation through the use of low ultraviolet cut-off EVA[J]. Solar Energy Materials & Solar Cells,2017, 159: 467-474.

[2] Smith D D, Cousins P J, Masad A, et al. SunPower’s Maxeon Gen III solar cell: High ef fi ciency and energy yield[A].Photovoltaic Specialists Conference[C], Denver, USA, 2013.

[3] Walwil H M, Mukhaimer A, Al-Sulaiman FA, et al.Comparative studies of encapsulation and glass surface modification impacts on PV performance in a desert climate[J].Solar Energy, 2017, (142): 288-298.

[4] Wu J, Zhang X, Shen J, et al. A review of thermal absorbers and their integration methods for the combined solar photovoltaic/thermal (PV/T) modules[J]. Renewable & Sustainable Energy Reviews, 2017, (75): 839-854.

[5] Chander S, Purohit A, Sharma A, et al. A study on photovoltaic parameters of mono-crystalline silicon solar cell with cell temperature[J]. Energy Reports, 2015, (1): 104-109.

[6] Pavanello D, Virtuani A, Friesen G. Overview of Temperature Coef fi cients of Different Thin Film Photovoltaic Technologies[J].Eu-pvsec, 2010: 4248-4252.

[7] Perraki V, Kounavis P. Effect of temperature and radiation on the parameters of photovoltaic modules[J]. Journal of Renewable& Sustainable Energy, 2016, 8(1):495-366.

[8] 金井升,舒碧芬,沈辉,等. 单晶硅太阳电池的温度和光强特性[J]. 材料研究与应用, 2008, 2(4): 498-502.

[9] 况亚伟,马玉龙,徐竞, 等. 工作温度对硅基太阳电池转换效率的影响[J]. 半导体光电, 2016, 37(3): 327-330.

[10] 吴国盛.太阳能电池的温度和光强特性研究[D]. 太原:太原科技大学, 2013.

[11] 刘锋,黄建华,陈军, 等. 温度对晶体硅太阳电池模型参数的影响[J]. 太阳能学报, 2012, 33(7): 1154-1157.

[12] 笪云,宣益民. 纳米结构硅薄膜太阳电池的温度特性研究[J]. 工程热物理学报, 2015(4): 879-883.

[13] Akhmad K, Kitamura A,Yamamoto F,et al. Outdoor performance of amorphous silicon and polycrystalline silicon PV modules[J]. Solar Energy Materials & Solar Cells, 1997, 46(3):209-218.

[14] Kondo M, Nishio H, Kurata S, et al. Effective conversion efficiency enhancement of amorphous silicon modules by operation temperature elevation[J]. Solar Energy Materials & Solar Cells, 1997, 49(1–4): 1 - 6.

[15] Makrides G, Zinsser B, Phinikarides A, et al. Temperature and thermal annealing effects on different photovoltaic technologies[J].Renewable Energy, 2012, 43: 407-417.

[16] Vergura S, Acciani G, Falcone O. A Finite-Element Approach to Analyze the Thermal Effect of Defects on Silicon-Based PV Cells[J]. Industrial Electronics IEEE Transactions on, 2012,59(59): 3860-3867.

[17] Lu X, Zhao Y, Wang Z, et al. Influence of environmental temperature and device temperature difference on output parameters of c-Si solar cells[J]. Solar Energy, 2016, 136: 333-341.

[18] Zhou J, Yi Q, Wang Y, et al. Temperature distribution of photovoltaic module based on fi nite element simulation[J]. Solar Energy, 2015, 111: 97-103.

[19] Indartono Y S, Prakoso S D, Suwono A, et al. Simulation and Experimental Study on Effect of Phase Change Material Thickness to Reduce Temperature of Photovoltaic Panel[A]. IOP Conference Series: Materials Science and Engineering[C], Macau, China, 2015.

[20] Reza H, Naghmeh H, Khorasanizadeh H. An experimental study of combining a photovoltaic system with a heating system[A]. World Renewable Energy Congress[C], Denver, USA,2011.

[21] Armstrong S, Hurley W G. A thermal model for photovoltaic panels under varying atmospheric conditions[J]. Applied Thermal Engineering, 2010, 30(11): 1488-1495.

[22] Lee Y, Tay A A O. Finite element thermal stress analysis of a solar photovoltaic module[A]. Conference Record of the IEEE Photovoltaic Specialists Conference[C], Seattle, USA, 2011.

[23] Ya′ Acob M E, Hizam H, Khatib T, et al. Modelling of photovoltaic array temperature in a tropical site using generalized extreme value distribution[J]. Journal of Renewable & Sustainable Energy, 2014, 6(3): 4370-4377.

[24] Bayrakci M, Choi Y, Brownson J R S. Temperature Dependent Power Modeling of Photovoltaics [J]. Energy Procedia, 2014, (57):745-754.

[25] Skoplaki E P, Palyvos J A. On the temperature dependence of photovoltaic module electrical performance: A review of ef fi ciency/power correlations[J]. Solar Energy, 2009, 83(5): 614-625.

[26] Huld T, Amillo A M G. Estimating PV Module Performance over Large Geographical Regions: The Role of Irradiance, Air Temperature, Wind Speed and Solar Spectrum[J]. Energies, 2015,8(6):5159-5181.

[27] 杨光. 光伏发电功率与气象影响因子关联关系的分析研究[D]. 保定: 华北电力大学, 2014.

[28] 申彦波,王彪. 近50年中国东南地区地面太阳辐射变化对气温变化的影响[J]. 地球物理学报, 2011, 54(6): 1457-1465.

[29] 韩晓艳,赵鹏,宋行宾, 等. 光伏组件选型对光伏系统发电量的影响[J]. 太阳能, 2012, (5): 30-33.

[30] D’Orazio M, Perna C D, Giuseppe E D. Performance Assessment of Different Roof Integrated Photovoltaic Modules under Mediterranean Climate [J]. Energy Procedia, 2013, 42: 183-192.

[31] Siddiqui M U, Arif A F M, Kelley L, et al. Three-dimensional thermal modeling of a photovoltaic module under varying conditions[J]. Solar Energy, 2012, 86(9): 2620-2631.

[32] Siddiqui M U, Arif A F M. Electrical, thermal and structural performance of a cooled PV module: Transient analysis using a multiphysics model[J]. Applied Energy, 2013, 112(112): 300-312.

[33] Hamou S, Zine S, Abdellah R. Ef fi ciency of PV Module under Real Working Conditions [J]. Energy Procedia, 2014, 50: 553-558.

[34] 贺炜,郭爱娟,孟凡英, 等. 温度对多晶硅太阳电池性能影响的研究[J]. 太阳能学报, 2010, 31(4): 454-457.

[35] Zhou J C, Zhang Z, Liu H J, et al. Temperature distribution and back sheet role of polycrystalline silicon photovoltaic modules[J]. Applied Thermal Engineering, 2016.

[36] 谢荣国,席珍强,马向阳, 等. 用化学腐蚀制备多孔硅太阳电池减反射膜的研究[J]. 材料科学与工程学报, 2002, 20(4):507-509.

[37] 秦红, 沈辉, 张仁元, 等. 温度对太阳电池效率的影响及改善方法分析[A]. 全国光伏会议暨中日光伏论坛[C], 深圳-香港, 中国, 2004.

[38] Raman A, Wang K X, Zhu L, et al. Radiative cooling of solar cells[J]. Optica, 2014, (1): 32-38.

[39] Ebrahimi M, Rahimi M, Rahimi A. An experimental study on using natural vaporization for cooling of a photovoltaic solar cell[J]. International Communications in Heat & Mass Transfer, 2015,65: 22-30.

[40] Alami A H. Effects of evaporative cooling on ef fi ciency of photovoltaic modules[J]. Energy Conversion & Management,2014, 77(1): 668-679.

[41] Drabiniok E, Neyer A. Bionic micro porous evaporation foil for photovoltaic cell cooling[J]. Microelectronic Engineering,2014, 119(C): 65-69.

[42] Chandrasekar M, Senthilkumar T. Experimental demonstration of enhanced solar energy utilization in flat PV (photovoltaic)modules cooled by heat spreaders in conjunction with cotton wick structures[J]. Energy, 2015, 90: 1401-1410.

[43] Nižetić S, Čoko D,Yadav A, et al. Water spray cooling technique applied on a photovoltaic panel: The performance response[J].Energy Conversion & Management,2016, 108: 287-296.

[44] Mehrotra S, Rawat P, Debbarma M, et al. Performance of a solar panel with water immersion cooling technique[J].International Journal of Science Environment & Technology, 2014,3(3).

[45] Rahimi M, Valeh-E-Sheyda P, Parsamoghadam M A, et al.Design of a self-adjusted jet impingement system for cooling of photovoltaic cells[J]. Energy Conversion & Management, 2014,83(83): 48-57.