反应条件对GUF树脂合成及动态热机械性能的影响研究

邓书端 夏 炎 张 俊 杨 燕 杜官本

(西南林业大学云南省木材胶黏剂与胶合制品重点实验室,云南 昆明 650224)

动态热机械性能分析 (dynamic thermomechanical analysis,DMA或DTMA) 属于热分析方法中的动态热力分析,是测量在交变应力作用下,材料发生形变时所产生的模量和阻尼特性[1-2]。通过测量受力过程中材料的动态模量和力学损耗随温度的变化曲线,DMA可定性、定量地表征所研究材料的黏弹性能[3-5]。在动态热机械性能分析测试中,试样受到正弦应力的作用产生比应力滞后一个相位差的正弦应变,所测黏弹性材料的复合模量 (E*) 用下式表示:

E*=σ/ε=E′+iE″=E′(1+itanδ)

(1)

式中:σ为应力;ε为应变;E′为储存模量,E′=E*cosδ,反映材料因受力变形时所储存能量的多少,是表征材料刚性大小的物理量;E″为损耗模量,E″=E*sinδ,反映材料变形所需要损耗能量的多少,表征材料的阻尼特性;δ为损耗角,即应力与应变之间的相位角;tanδ为损耗因子,又称损耗角正切,tanδ=E″/E′,tanδ随温度变化曲线的峰值代表相应的相转变。测定材料的储存模量、损耗模量以及损耗角正切随温度的变化曲线,即可得到材料的动态热机械性能分析曲线。

虽然DMA模拟板材的热压过程并不太精确,但从树脂样品的DMA曲线可知树脂固化后力学性能的高低及得到树脂样品的固化参数,如固化起始温度、固化完全时的温度、热分解温度等。DMA可通过跟踪热固性树脂样品在应力作用下模量随温度的变化情况,研究树脂的整个固化过程[6],已广泛应用于木材加工业中常用胶种酚醛树脂 (PF)[7-9]、脲醛树脂 (UF)[10-11]以及三聚氰胺-尿素-甲醛共缩聚 (MUF) 树脂固化性能的研究[6]。与其他热分析方法 (DSC, TMA) 相比,DMA在对材料结构的变化及确定材料的状态转变方面更加灵敏[7,12]。

为从根本上降低甲醛系列树脂及其胶合板材的甲醛释放对环境和人体健康造成的危害,本研究选择无毒、常温下不挥发[13-16]的乙二醛 (沸点:51 ℃) 部分替代甲醛合成乙二醛-尿素-甲醛 (GUF) 共缩聚树脂,采用DMA方法模拟不同工艺条件下树脂胶合板的热压过程和固化过程,并以此为主要依据结合树脂基本性能、胶合板力学性能及甲醛释放量的测定结果确定GUF树脂较佳的合成工艺条件,从而为GUF树脂合成工艺条件的进一步优化和工业化应用提供参考依据。

1 材料与方法

1.1 材料与仪器

乙二醛 (40%),分析纯,中国医药集团上海试剂公司;甲醛 (37%~40%),分析纯,重庆江川化工有限公司;尿素和NaOH均为分析纯。木薯淀粉,工业级,广西木薯淀粉厂;杨木 (Populusspp.) 单板,厚度为1.5 mm,含水率为8%~10%,河北文安单板厂。

涂-4杯黏度计,苏州市高品检测仪器有限公司;B-220型恒温水浴锅,上海亚荣生化仪器厂;AG-50KN 型万能力学实验机,日本岛津公司;DMA-242C型动态热机械分析仪,德国Netzsch公司。

1.2 实验方法

1.2.1GUF树脂的合成

将尿素、甲醛在pH 4.0~5.0、温度70~80 ℃保温反应1 h,通过改变乙二醛 (G)-尿素 (U)-甲醛 (F) 的物质的量比,将不同量的乙二醛加入三口烧瓶中并用30%的NaOH溶液调节反应pH至指定范围,保温反应一段时间,将反应混合物冷却后调pH到弱碱性出料,即得GUF树脂。

1.2.2GUF树脂的基本性能测试

GUF共缩聚树脂外观、固体含量及粘度均按照GB/T 14074—2006 《木材胶粘剂及其树脂检验方法》 进行,树脂的储存稳定性以样品静置后开始出现分层或凝聚等现象的时间段作为衡量指标。每组选取5个样品,进行测试后取平均值。

1.2.3GUF树脂的动态热机械性能测试

固定木薯淀粉添加量为15%,称取树脂 + 淀粉合计10 g,氯化铵溶液1 g至小烧杯中,并将其搅拌均匀。然后用玻璃棒称取搅拌均匀后的胶液0.15 g于小木片上,用牙签将其均匀涂抹后取另一木片盖在涂抹好胶液的木片上,将其放入动态热机械分析仪中检测。实验采用三点弯曲模式,在空气环境下进行测量。每组选取5个样品,进行测试后取平均值。

1.2.4胶合板的制备及性能测试

根据预定涂胶量对单板施胶,陈化5 min后组坯。制备胶合板工艺参数为:热压温度为140 ℃,热压时间为5 min,热压压力为1.4 MPa;板坯幅面尺寸为0.50 m × 0.50 m,单面施胶量为200 g/m2。

胶合板干状胶合强度、甲醛释放量按照GB/T 14074—2006 《木材胶粘剂及其树脂检验方法》 进行,每组选取5个样品,进行测试后取平均值。

2 结果与分析

2.1 原料物质的量比对GUF树脂的影响

2.1.1树脂性能

在树脂的合成过程中,原料物质的量比是影响树脂结构和性能的关键因素。根据前期的实验结果,固定乙二醛与尿素反应的pH为4.0~5.0,反应温度70~80 ℃,反应时间1.5 h,调节pH至5.0~6.0后加入甲醛溶液,保温反应1 h,降温并调pH到弱碱性出料即得到不同物质的量比的GUF树脂。对树脂的基本性能和固化性能进行分析,结果见表1。

表1 不同物质的量比GUF树脂的基本性能Table 1 The basic properties of GUF resins with different materials molar ratio

由表1可以看出,在本研究反应条件下,均能制备出基本性能满足要求的GUF树脂。不同nG∶nU∶nF的树脂的基本性能相差不大;但随着甲醛用量增加,树脂的颜色由淡黄色逐渐向乳白色过渡。

2.1.2DMA分析

为进一步研究不同原料物质的量比条件下GUF树脂固化性能的变化情况,用DMA方法模拟板材热压过程中树脂储存模量 (E′) 和损耗角正切 (tanδ) 随温度的变化关系曲线,其储存模量随温度的变化曲线见图1。

从图1可知,在114 ℃以下,3种GUF树脂固化后的储存模量 (E′) 均很低,为2 000 MPa以下。从114 ℃开始,随温度升高3种GUF树脂的储存模量 (E′) 迅速增加,然后在一定温度范围内基本不变,之后又快速下降;这可能是因为固化后的树脂样品在高温下的降解、交联键断裂等因素导致样品的力学性能显著变化。当nG∶nU∶nF为1.0∶1.0∶0.4和0.7∶1.0∶0.7,在约225 ℃时GUF样品的储存模量E′降到最低;而nG∶nU∶nF=0.4∶1.0∶1.0的GUF样品在约202 ℃时储存模量 (E′) 降到最低,说明此时的GUF树脂固化后的热稳定性较差。其次,GUF树脂的储存模量 (E′) 峰值明显不同,表明不同原料物质的量比的GUF树脂固化后的力学性能存在较大差异。为了更清晰地比较各种树脂样品的固化性能,各样品的峰值温度、峰值储存模量 (E′) 及E′保持稳定的温度范围见表2。

图1不同物质的量比GUF树脂储存模量(E′)随温度的变化关系

Fig.1 The change relationship betweenE′ and GUF resin with different material molar ratio and temperature

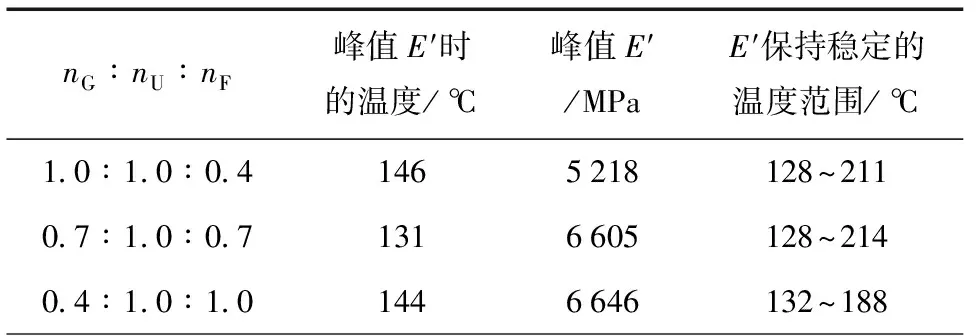

表2 不同物质的量比GUF树脂的峰值温度、最大E′及E′保持稳定的温度范围Table 2 The peak temperature, maximum E′ and sTable temperature zone of E′ of GUF resin samples with different material molar ratio

从表2可以看出,当nG∶nU∶nF=1.0∶1.0∶0.4时,GUF树脂固化后的储存模量 (E′) 峰值明显比另外2个树脂低,仅为5 218 MPa,表明该物质的量比的GUF树脂固化后的力学性能相对较差;另外2个物质的量比的GUF树脂固化后的储存模量 (E′) 峰值相差不大。但nG∶nU∶nF=0.7∶1.0∶0.7的GUF树脂固化后保持稳定的温度区间较大,且峰值温度最低,仅为131 ℃,比另外2个树脂明显降低10 ℃左右,表明该GUF树脂的固化速率比另外2个树脂快。综合考虑树脂的固化速度、固化后的力学性能和甲醛释放量,在所研究的条件下,原料物质的量比nG∶nU∶nF=0.7∶1.0∶0.7为宜。

不同原料物质的量比条件下树脂损耗角正切 (tanδ)随温度的变化曲线见图2。

图2不同物质的量比GUF树脂tanδ随温度的变化关系

Fig.2 The change of GUF resin tanδwith different material molar ratios and temperature

损耗角正切随温度变化的曲线上,峰值代表树脂样品在热应力作用下所发生的相转变或结构上发生的显著变化[9],tanδ-温度曲线上,第1个峰值温度代表树脂固化的起始温度,第2个峰值温度代表树脂样品固化后发生热分解的温度[7];损耗角正切 (tanδ) 峰值表示树脂发生热分解所需消耗的能量,峰值越大树脂固化后的热稳定性越好。从tanδ-温度曲线可以看出,不同物质的量比GUF树脂的tanδ-温度曲线的峰值温度和峰值tanδ各不相同,从图2得到的信息与E′-温度曲线得到的结果基本一致。

2.2 第二阶段反应pH对GUF树脂的影响

2.2.1树脂性能

反应介质pH的不同直接影响到GUF树脂的反应过程,使制得的树脂性能产生较大差异。为选择最佳的pH环境,固定nG∶nU∶nF=0.7∶1.0∶0.7,反应温度70~80 ℃,第二阶段反应时间1.5 h,不断改变第二阶段反应的pH,制备不同的GUF树脂,并对树脂的基本性能和固化性能进行分析和测定。第二阶段不同反应pH的GUF树脂基本性能见表3。

表3 第二阶段不同反应pH的GUF树脂基本性能Table 3 The basic properties of GUF resins with different reaction pH value in 2nd stage

由表3可见,第二阶段的pH > 3时,树脂的颜色淡黄色变成橙黄色,当pH为5~6时树脂颜色更浅。用力摇晃后树脂变为浅黄色或白色乳液。因此,第二阶段的pH越高树脂的稳定性越差,固含量略有增加,对粘度影响并不明显。

2.2.2DMA分析

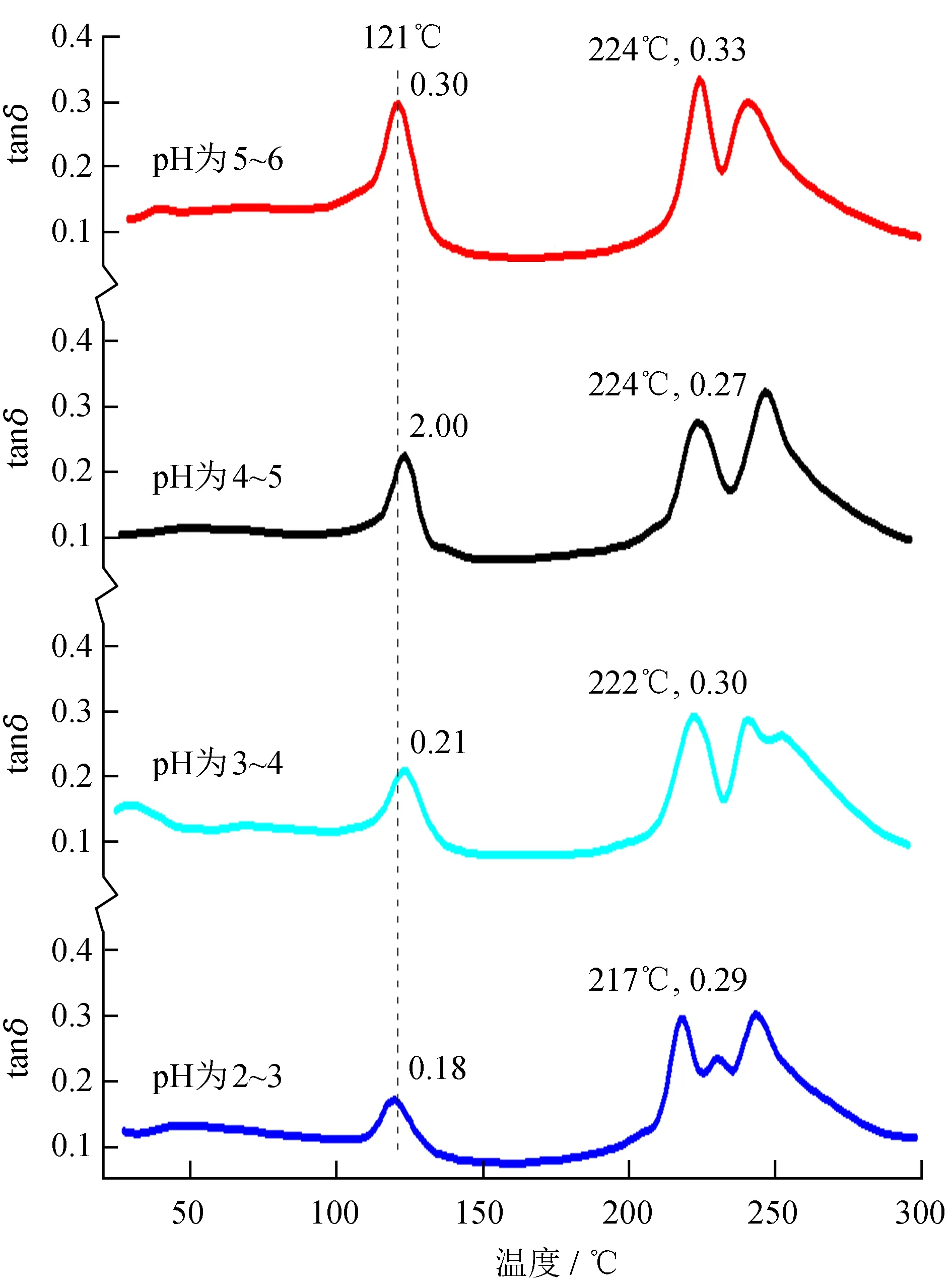

为了进一步探究第二阶段反应pH对GUF树脂性能的影响,通过动态热机械性能分析仪 (DMA) 对树脂进行检测,结果见图3~4。

图3第二阶段不同反应pH的GUF树脂储存模量(E′)随温度的变化曲线

Fig.3 The varying curves of GUF resinE′ with different reaction pH value and temperature in 2ndstage

由图3可以看出:不同反应pH的GUF树脂均在约118 ℃时开始固化,随着固化过程的不断进行其储存模量 (E′) 不断增加,并在一定的温度范围内保持稳定。由于分子链的断裂或固化树脂在高温下的分解,约229 ℃时样品的储存模量 (E′) 降到最低值。但在所研究的反应pH范围内,随着反应pH的不断增加,树脂样品固化后的储存模量 (E′) 逐渐增加。当反应pH为2~3时,样品的最大储存模量 (E′) 只有4 440 MPa;当反应pH为5~6时,样品的最大储存模量 (E′) 增加到了7 156 MPa,表明此时的GUF树脂固化后的力学性能最佳。因此,在GUF树脂的合成过程中,第二阶段选择反应pH为5~6为宜。

图4第二阶段不同反应pH的GUF树脂tanδ随温度变化关系

Fig.4 The change of GUF resins tanδwith different reaction pH value and temperature in 2ndstage

由图4可以看出,在不同反应pH的GUF树脂谱图上,第1个峰的峰值温度均相差不大,表明树脂的固化起始温度基本相同;第2个峰的峰值温度相差也不大,但tanδ峰值的变化较明显,反应pH为5~6的GUF树脂的峰值温度和tanδ峰值均最大,表明此GUF树脂固化后在高温下发生热分解或分子链断裂的温度和所需要的能量均最高,即此GUF样品固化后的热稳定性最好;这与从第2阶段不同反应pH的GUF树脂储存模量 (E′) 随温度的变化曲线得到的结论基本一致。

2.3 第二阶段反应时间对GUF树脂的影响

2.3.1树脂性能

反应时间直接影响反应体系的缩聚程度,从而影响树脂的性能及其质量。如果反应时间过短,就会使树脂聚合不完全,制得的树脂固含量低、粘度小、胶合强度低;相反,反应时间过长,会使树脂的聚合程度过高,树脂的分子量大、水溶性降低,影响施胶操作及树脂的储存期。为了探究GUF树脂第二阶段较佳的反应时间,固定nG∶nU∶nF=0.7∶1.0∶0.7,第二阶段反应pH为5~6,不断改变第二阶段的反应时间合成GUF树脂,并对其基本性能和固化性能进行分析。第二阶段不同反应时间的GUF树脂基本性能见表4,由表4可知,反应时间对胶液粘度和固含量的影响并不明显,但考虑到生产效率的因素,反应时间不宜过长。

表4 第二阶段不同反应时间GUF树脂的基本性能Table 4 The basic properties of GUF resins with different reaction time in 2nd stage

2.3.2DMA分析

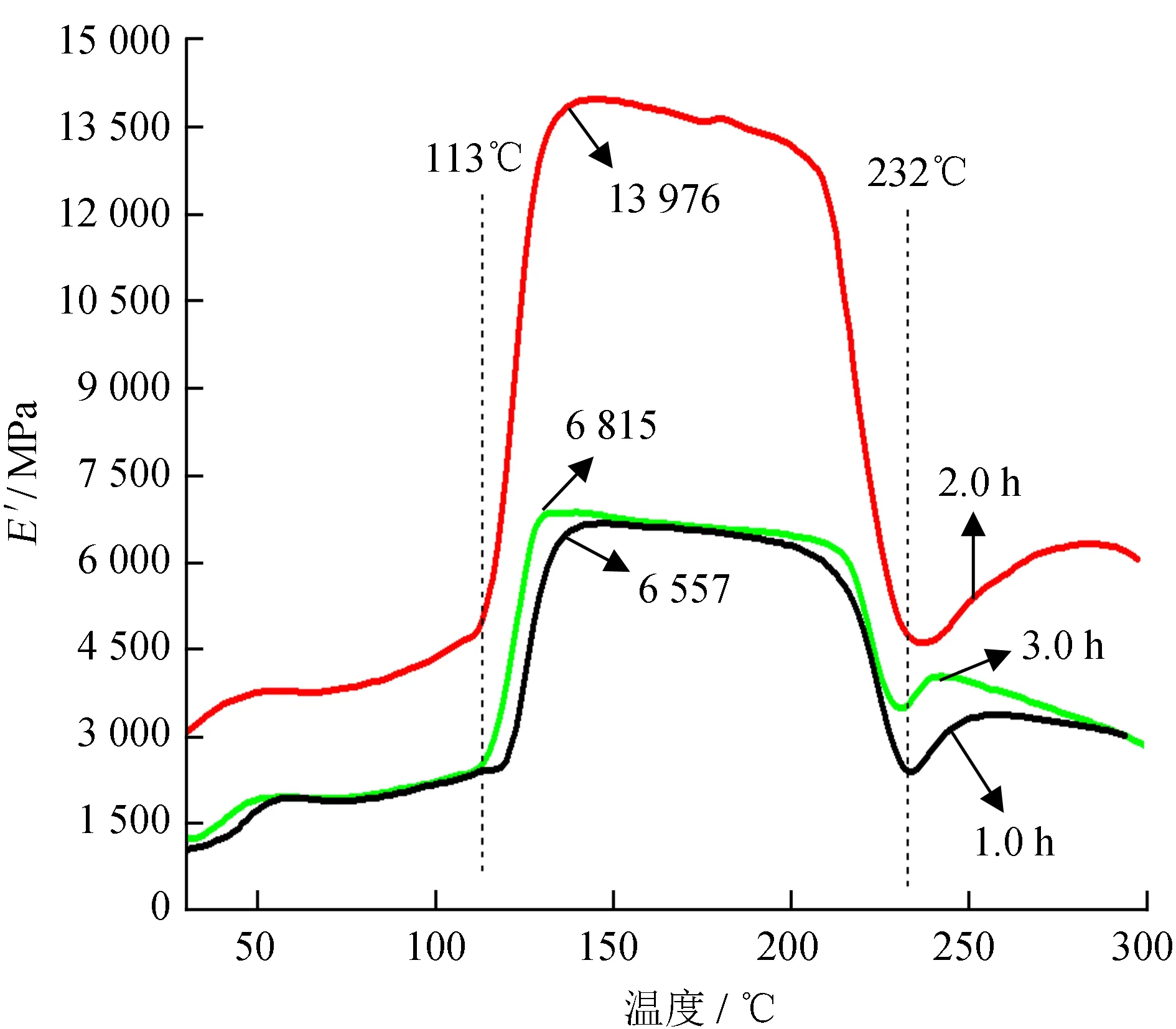

为了进一步探究反应时间对GUF树脂性能的影响,通过动态热机械性能分析仪 (DMA) 对树脂进行检测,结果见图5~6。

图5第二阶段不同反应时间的GUF树脂储存模量随温度的变化曲线

Fig.5 The relation curves of GUF resinE′ with different reaction time and temperature in 2ndstage

图6第二阶段不同反应时间的GUF树脂tanδ随温度的变化曲线

Fig.6 The varying curves of GUF resin tanδwith different reaction time and temperature in 2ndstage

由图5可知,反应时间为2 h时合成的GUF树脂样品固化后的储存模量 (E′) 峰值为13 976 MPa,远大于反应1 h和3 h的GUF树脂,表明第二阶段的反应时间为2 h的GUF样品固化后具有较好的力学性能。从图6可以看出,3种GUF树脂的第1个峰值温度、tanδ峰值以及第2峰值温度均相差不大,但当第二阶段的反应时间为2 h时,GUF树脂第2个峰的tanδ峰值为0.38,而另外2个样品仅为0.34,表明反应时间为2 h的GUF树脂固化后要发生热分解或分子链断裂所需要的能量最高,样品具有较好的热稳定性。综合考虑树脂基本性能、固化后的力学性能及热稳定性,在所研究的合成条件下GUF树脂第二阶段的反应时间选择2 h为宜。

2.4 GUF树脂的胶合性能

根据各种合成条件对GUF树脂基本性能的影响及DMA测定结果,在优化条件下合成GUF树脂,用其制备胶合板并测定了板材的力学性能和甲醛释放量。结果表明,其干状胶合强度为0.90 MPa,能满足国标GB/T 9846.3—2004的相关要求,可以在干燥状态下使用;甲醛释放量为0.13 mg/L,小于0.5 mg/L,满足国标GB/T 9846.3—2004对E0级胶合板甲醛释放限量的要求,可直接用于室内。

3 结 论

通过对GUF树脂的合成及其基本性能的测定以及动态热机械性能 (DMA) 分析结果,GUF树脂的较优合成条件为:乙二醛与尿素先在pH为4.0~5.0,于70~80 ℃保温反应1 h,乙二醛、尿素、甲醛的物质的量比nG∶nU∶nF为0.7∶1.0∶0.7;再加入甲醛于pH为5.0~6.0保温反应2 h。此条件下合成的GUF树脂固化后其储存模量达到13 976 MPa,以其制备的胶合板干状胶合强度能满足对III类胶合板的要求,甲醛释释放量也能满足GB/T 9846.3—2004对E0级胶合板的要求,可以直接用于室内并在干燥状态下使用。

[1] Gao Q, Shi S, Zhang S, et al. Improved plywood strength and lowered emissions from soybean meal/melamine urea-formaldehyde adhesives [J]. Forest Products Society, 2011, 61(8): 688-693.

[2] 邓书端. 乙二醛-尿素-甲醛共缩聚树脂的合成、性能及反应机理[D]. 北京: 北京林业大学, 2014.

[3] 程瑞香. 动态热机械分析在木材加工行业的应用[J]. 木材工业, 2005, 19(4): 28-30.

[4] 狄海燕, 吴世臻, 杨中兴, 等. 各种因素对动态热机械分析结果的影响[J]. 高分子材料科学与工程, 2007, 23(4): 188-191.

[5] 朱丽滨, 顾继友. 利用动态热机械分析仪对低毒脲醛树脂性能的研究[J]. 林产工业, 2006, 33(5): 36-38.

[6] Young N B, Kim M G. Curing of low level melamine-modified urea-formaldehyde particleboard binder resins studied with dynamic mechanical analysis (DMA) [J]. Journal of Applied Polymer Science,2010,97(1):377-389.

[7] Wang J W,Laborie M P G,Wolcott M P. Kinetic analysis of phenol-formaldehyde bonded wood joints with dynamical mechanical analysis [J]. Thermochimica Acta, 2009, 491(1/2): 58-62.

[8] Follensbee R A, Koutsky J A, Christiansen A W, et al. Development of dynamic mechanical methods to characterize the cure state of phenolic resole resins[J]. Journal of Applied Polymer Science, 2010, 47(8): 1481-1496.

[9] Kim M G, Nieh W L S, Meacham R M. Study on the curing of phenol-formaldehyde resol resins by dynamic mechanical analysis [J]. Industrial & Engineering Chemistry Research, 1991, 30(4): 798-803.

[10] Park B D, Kim J W. Dynamic mechanical analysis of urea-formaldehyde resin adhesives with different formaldehyde-to-urea molar ratios[J]. Journal of Applied Polymer Science, 2008, 108(3): 2045-2051.

[11] Ebewele R O. Differential scanning calorimetry and dynamic mechanical analysis of amine-modified urea-formaldehyde adhesives[J]. Journal of Applied Polymer Science, 2010, 58(10): 1689-1700.

[12] 周平华, 许乾慰. 热分析在高分子材料中的应用[J]. 上海塑料, 2004, 3(1): 36-40.

[13] 伍小明. 乙二醛生产技术的研究进展[J]. 精细与专用化学品, 2016, 24(11): 9-11.

[15] Deng S, Du G, Li X, et al. Performance and reaction mechanism of zero formaldehyde-emission urea-glyoxal (UG) resin[J]. Journal of the Taiwan Institute of Chemical Engineers, 2014, 45(4): 2029-2038.

[16] Deng S D, Pizzi A, Du G B, et al. Synthesis, structure and characterization of glyoxal-urea-formaldehyde cocondensed resins[J]. Journal of Applied Polymer Science, 2014, 131(21): 41009-41018.