某上汽1000MW机组试运期间轴封系统问题探讨

杨森

(大唐三门峡电力有限责任公司,河南 三门峡 472143)

轴封系统是汽轮机组的重要组成之一,其主要作用,一是在压力区段防止进入汽轮机的蒸汽外泄,确保蒸汽都能沿着汽轮机的叶栅通道前进做功,提高汽轮机的效率;二是在真空区段防止冷空气进入汽轮机内,以免转子遇冷出现热弯曲,同时保证汽轮机组有良好的真空,提高汽轮机的做功能力。轴封系统若发生异常,可能会导致机组漏真空,降低经济性,严重的会引起动静部分摩擦,轴承振动变大,甚至发生磨轴现象,严重影响汽轮机组的安全运行。某厂新安装的百万机组采用上海汽轮机厂与西门子联合设计的组合积木块式HMN机型,其轴封系统对压力和温度要求较高,在调试和投运初期轴封系统发生了多起异常。

1 轴封系统简介

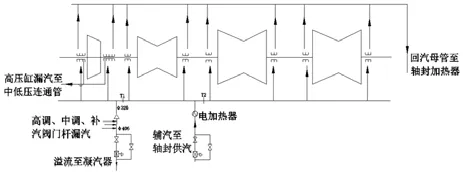

该1000MW机组为四缸四排汽结构,采用“N+1”轴承支撑,即高压缸由两个径向轴承支撑,中压缸和两个低压缸各由一个径向轴承支撑,所有轴承座直接落在基础上。高、中压轴封段固定在高、中压外缸体上,随缸体膨胀移动;低压缸的轴封段直接固定在轴承座上,与支撑在凝汽器上的低压外缸之间用补偿波纹管连接。高压缸前端轴封有4个腔室,后端有3个腔室,轴封供汽至前端第三个腔室和后端第二个腔室;前端第二个腔室和后端第一个腔室的漏汽直接引入中低压连通管做功,以提高经济性。中、低压缸的轴封供汽均从内侧腔室进入,从外侧腔室回至轴封回汽母管上,如图1所示。汽缸各端轴封回汽管道上均安装有蝶阀,以调整各轴端的轴封回汽量。轴封系统采用自密封设计,当机组负荷大于70%时,高压缸、中压缸的轴端排汽量超过低压缸所需的供汽量时,低压缸的汽封用汽就由高、中压缸轴端漏汽供应,此时供汽调节阀关闭,通过溢流调节阀将多余的蒸汽排入凝汽器或#8低加内,以维持轴封母管的压力。

图1

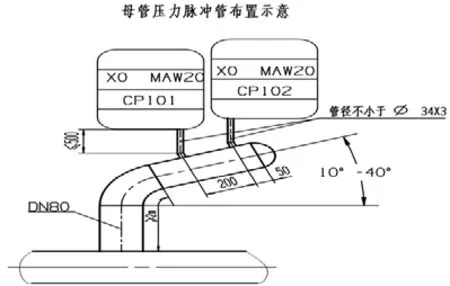

该机型轴封供汽系统设计较为独特,有几个显著的特点,与常见的西屋机型轴封系统存在较大的差异。一是该机型所需轴封供汽压力较低,仅为3.5kPa,远低于常规机组轴封压力定值,这有赖于其供汽接口的设计位置。二是轴封压力测量装置不设在轴封母管上,而是在母管上引出一个脉冲管,伸出汽轮机平台地面,在脉冲管上与汽轮机中心线平齐的高度处安装压力测点,以此处压力作为轴封供汽压力的监测调整值(见图2)。三是高、中、低压缸轴封供汽为一根母管,不分设高压轴封供汽和低压轴封供汽母管,无低压部分轴封温度调节装置。四是轴封供汽对温度要求较高,由于轴封供汽为一根母管,为照顾各缸轴端金属温度,使供汽温度与之相匹配,该机型要求机组正常运行时轴封供汽温度为280~320℃。由于机组运行时辅汽的用户较少,导致辅汽温度偏低,难以达到轴封供汽温度的要求,因此系统中设置电加热器对轴封供汽温度进行调节。

图2

2 试运期间轴封系统发生的问题与措施

2.1 初次投运轴封时回汽不畅

初次投运轴封系统时将压力设置为3.5kPa,发现高、中压缸处轴封大量冒汽,而低压缸各端轴封向内吸气。逐步将轴封压力提高至6.5kPa,发现各瓦处均大量冒汽,且轴封压力波动较大,高辅至轴封供汽调门波动频繁,此时各轴端回汽门均已全开,没有其他的调节手段。分析怀疑回汽管道局部存在积水,导致回汽不畅,使蒸汽从轴封处冒出。将轴封母管上各处疏水门全部打开后依然无效。就地排查轴封系统管道,发现在中压缸前端轴封回汽管处有一个“U”型低点,且该处无放水管道。将中压缸前端轴封回汽门法兰螺栓拆除后,发现该管道内积聚大量疏水,导致回汽无法正常进入轴封加热器内。找到问题后,结合现场管道实际位置,在该低点处增加了一路疏水,将其直接接入轴封回汽至轴封加热器的入口,使管道内积水直接排至轴加,解决了该处积水的问题。再次投运后状况明显改善,轴封压力设置在6.5kPa后,调整各回汽门使各轴端均处于轻微冒汽的状态。但轴封母管压力为6.5kPa,高于设计值(3.5kPa)。

2.2 轴封母管压力异常波动

该机组在初次冲转并网后发现轴封母管压力频繁波动,调门反复调节始终无法维持在某一个压力范围内。经检查调门、系统管道等均无异常。进一步核对设计图纸发现,压力测点安装在汽机房8米层轴封供汽母管上,靠近高压缸供汽接口处,这与设计的压力脉冲管处安装压力测点不相符。根据上汽提供的测点布置要求,供汽母管的压力应能够真实反映汽缸中分面处的汽封压力,据此设计院专门在轴封母管上设计压力脉冲管,将一根φ89的管道从轴封母管上伸至17米平台上,在平台上与汽缸中分面水平的位置安装压力取样装置。而安装单位由于未能理解该设计的用意,没有按照图纸要求安装压力脉冲管,导致测量的压力不准,不能满足系统要求,频繁调节。后来利用调试期间机组停运的机会按照设计图安装压力脉冲管及压力取样装置,再次投运后轴封母管压力较为稳定,没有明显波动,但轴封母管压力高于设计值的问题未能解决。

2.3 轴封供汽母管温度异常

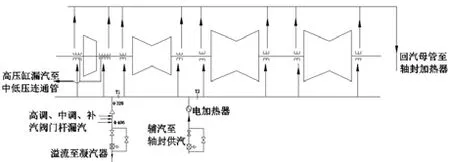

该机组在初次冲转并网后除了轴封压力波动之外,另一个突出问题就是供汽母管温度偏高,在高负荷时系统中测点T1和T2都达到了400℃以上,经过对管道实际测量,确认测量正确,这严重威胁机组的安全运行,尤其是高出低压缸进汽温度太多,影响低压缸的安全。经过对现场管道布置方式和安装图纸的比对,并咨询上汽技术人员,发现高调、中调及补汽阀门杆漏汽至轴封溢流管道的安装位置错误(见图2)。现场高调门门杆漏汽、中调门门杆漏汽及补汽阀门杆漏汽管道接在轴封供汽母管的大小头前φ325管道上,与原设计接至大小头后φ406的管道上不符。根据上汽技术人员的设计思路,将这三趟管道接在大小头后的目的就是为了在负荷较高时减轻溢流管道的压力,使其接近溢流调门,直接将门杆漏汽通过溢流调门排至凝汽器。而接在大小头前的情况下,在负荷较高时,门杆漏汽与高、中压缸轴封漏汽互相排挤,不能顺利排至凝汽器,使进入轴封母管的蒸汽量及温度均高于设计值。该厂利用调试期间机组停运的机会,按照设计图将三根门杆漏汽管道按照设计接口安装后发现T2明显降低,在高负荷时T2维持在340℃左右,虽仍高于上汽给定的温度范围,但勉强可以接受维持运行。但高负荷时T1仍达到404度左右。

图3

3 轴封现有问题分析

经过检修和局部重新施工,目前该机组轴封系统能够满足正常运行,但是仍存在轴封母管压力高于设计值和自密封状态时T1、T2温度偏高的问题。经过对同类型的运行状况较好的机组实地观摩,对照上汽厂给出的系统图(图1)和实际安装后系统图(图3)分析,认为造成这两个异常的原因均属于设计问题,主要有以下三点。

3.1 轴封溢流管道的接口设置有误

上汽给出的系统图中显示,轴封溢流管道与轴封供汽母管的接口位置在高、中压缸之间。这样设计的目的是在高负荷情况下让高压缸两端的轴端漏出的高温蒸汽向高中压缸之间汇集,凝汽器的负压对高压缸和中压缸两端均有一定的作用,使这些漏汽能够在凝汽器负压的作用下充分混合,并通过溢流调门的开度控制输送至凝汽器的蒸汽量,以保证供汽母管的压力。同时剩余的蒸汽在经过中压缸时与中压缸末端漏出的蒸汽混合,温度被降低至300℃左右供至低压缸,满足其供汽的温度需求。而该厂的轴封溢流管道接口设置在轴封供汽母管上高压缸的后端,距离较远,使得凝汽器负压对高压缸前端和中压缸漏汽的作用有限,溢流作用不太明显,导致高负荷时母管压力偏高且高压缸前端的部分高温蒸汽进入低压缸供汽,使T2温度偏高约20℃左右。

3.2 高辅至轴封供汽管道接口设置有误

上汽的系统图中轴封供汽管道接口位于中压缸和低压I缸中间的供汽母管上,该处基本处于整个汽轮机轴系的中间位置上,在此处供汽只需要很小的压力就可以使两端均达到供汽的目的。而该厂的轴封供汽管道接口位于高压缸的前端处,这导致母管的压力需要适当的提高才能将轴封蒸汽送至低压II缸的末端。这是导致在非自密封状态下轴封母管压力高于设计值的原因。

3.3 温度测点T1的安装位置有误

上汽给出的系统图中T1的位置应该在高、中压缸之间,溢流管接口之后,按照蒸汽的流向来讲其测得的应该是中压缸的漏汽温度或者是高、中压缸漏汽混合后供向低压缸的蒸汽温度。而该厂T1测点的安装位置在高压缸前端供汽口处,在自密封状态下实际测得的是高压缸前端漏汽温度,不能真实的反映出轴封供汽母管供至低压缸的温度,不具有代表性。

4 结语

上汽1000MW机组轴封系统的设计理念有其特殊之处,在机组设计阶段应加强设计院和制造厂的沟通,充分理解每一个设计的意图;在安装阶段应加强对安装单位的管理和监督,严格按照设计施工,尽量避免无手续的改变设计。这也为其它同类型机组的安装提供了经验,在施工时注意轴封系统各接口位置、管道走向,以及温度、压力等测点的布置方式,将有利于避免类似异常的发生。

[1]戎朝阳,胡珊君.1000MW超超临界汽轮机轴封汽温控制[J].发电设备,2010,24(4):261-264.

[2]刘磊,张秋生,何志永,梁华.1000MW汽轮机轴封控制现状及优化[J].中国电力,2016,(06):43-47.