直线扳动航空开关疲劳测试系统设计与开发

,

(上海工程技术大学 机械工程学院,上海 201620)

0 引言

直线扳动航空开关是一种重要的航空元器件,广泛应用于航空领域中驾驶舱、控制台和辅助控制面板等方面,实现电路的接通或断开。扳动开关对控制电路以及控制系统正确动作起着非常重要的作用,出厂前必须对开关的接触电阻、疲劳寿命等性能参数进行检测。目前对开关进行疲劳寿命测试主要以按压式开关为主,蒋媛媛[1]针对按钮型低压开关设计了机械执行装置,基于labview和PLC开发了测控系统,实现了该类型开关的疲劳寿命测试。龙林[2]等基于工控机和PLC开发了接近开关操作频率智能测试平台,对接近开关的响应频率进行测试。张海涛[3]等从电路、机械结构、软件等方面入手,设计了一种电动工具开关寿命测试系统。唐静[4]设计了一种键盘开关寿命试验机,模拟手指按压键盘开关的操作状态,测试开关的真实寿命。

国内针对直线往复扳动的航空开关测试系统较少,现有少量的疲劳测试系统普遍存在着功能单一、自动化程度低、通用性差等不足,数据的测量和记录大多依靠人工,效率低、工作强度大,直接影响着测试效率和精度。本文在分析直线扳动航空开关测试原理和规范基础上,进行机械执行机构、测控系统和测试软件等设计和开发,研制一种稳定可靠、自动化程度高的测试系统,为我国航空电器开关测试提供一种有效、可靠、高效的测试系统。

1 测试原理和规范

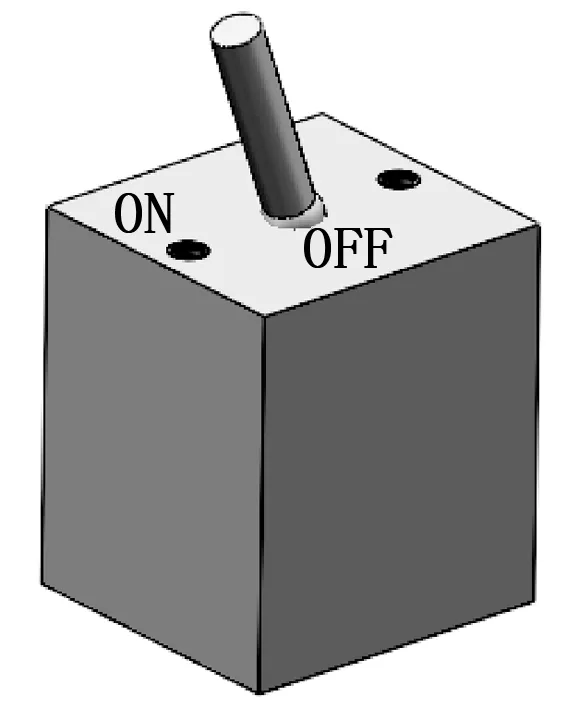

航空开关外形示意如图1所示,其中内部机构由开关手柄、自动回弹的弹簧和触点等部分组成。当开关手柄处于中间时,表示为断开状态;当开关手柄向前端“ON”位置扳动时,表示为接通状态;当开关手柄向后端“OFF”位置扳动时,表示为停止状态。开关底部有若干接线端子,用于连接固定电路电缆。测试原理比较简单,把开关接入测试回路,测量接通时开关两端的电压降,由于测试回路的电流是已知固定的,这时可以计算出开关的接触电阻,因此开关两端的电压降是最主要的测试参数。测试规范也比较简明,就是以一定频率扳动开关,实现开关的接通/断开,测量开关接通时两端电压降信号,在规定的测试次数内,如果电压降大于测试规范规定的数值,就可判定该被测开关已失效,这时报警或停止测试。

图1 开关外形示意

根据测试原理和规范,可以看出整个开关疲劳测试系统要有机械执行机构和测控两部分组成,其中机械执行机构的主要功能是按照一定的频率,模拟人工自动扳动开关,实现开关的接通/断开;测控部分的主要功能是自动采集开关接通时两端的电压降信号,同时按要求控制机械执行机构的动作频率,调整开关接通/断开的频率,并同时对开关测试次数进行计数。

2 机械执行机构设计

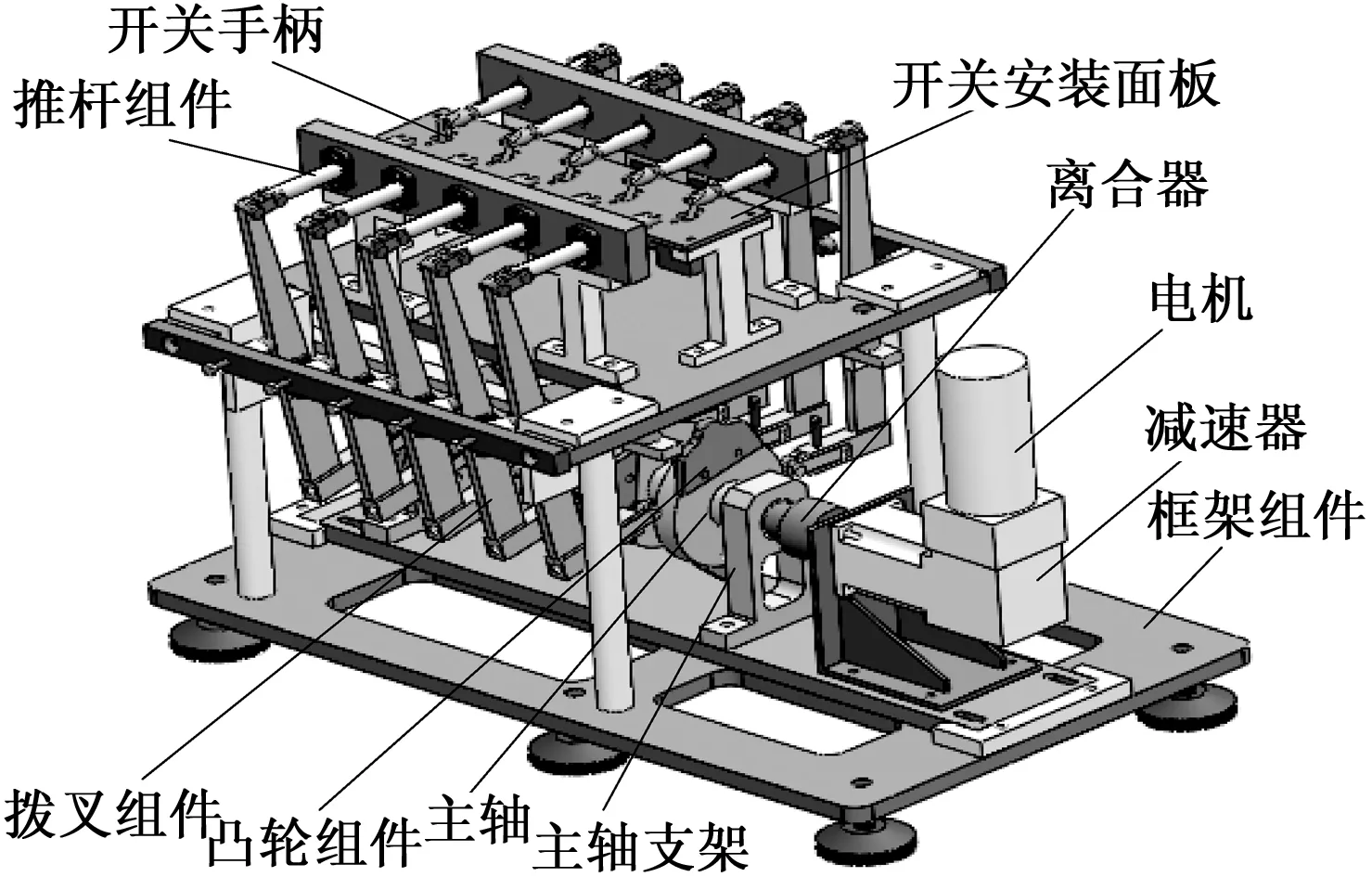

测试系统机械执行机构采用solidworks设计,主要由框架、驱动、推杆、拨叉、开关安装板、电机及减速器等组成,其中电机和减速器为特殊定制,能在-60~ +90 ℃温度范围能正常工作,执行机构三维装配如图2所示。拨叉和推杆之间通过铰链连接,为保护开关手柄,用尼龙加工成半圆形状,并把该尼龙半圆安装在推杆最前端。开关安装板有5个工位,可同时测试5个同类型开关。

根据设计要求,开关测试频率5~20次/分钟,即开关每分钟闭合5~20次,电机额定转速为3 000转/分钟,减速器输出的额定转速为20转/分钟,通过控制电压调整电机转速,经减速器减速后实现5-20转/分钟。通过离合器带动执行机构的主轴旋转,根据开关扳动行程,设计凸轮的压力角和外形轮廓,并把设计的凸轮安装在主轴上,通过凸轮机构将主轴转动转化成拨叉摆动,带动推杆前后水平移动,实现对开关的拨动和复位。

图2 机械执行机构三维图

3 测控系统设计

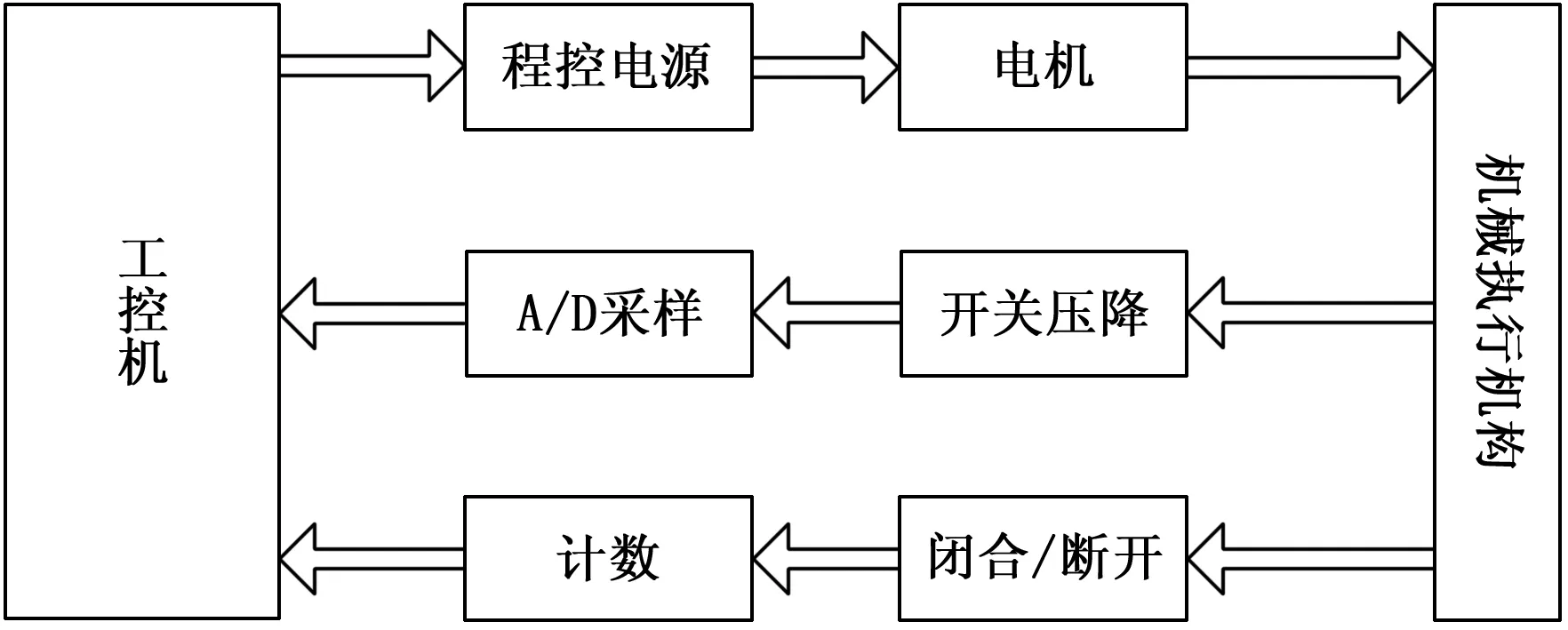

测试系统主要由工控机、可编程直流电源、数据采集卡、直流电机、自研调理电路板等组成,如图3所示。其中工控机为控制核心,通过RS232通讯方式控制程控电源的输出, 控制电机转速,经过减速器后驱动机械执行机构,实现开关的闭合或断开。数据采集卡采用凌华PCI-9114多功能板卡,当开关闭合时两端电压降信号经过隔离放大后进入数据采集卡,同时开关闭合/断开的动作经过调理电路板处理后变成方波信号,作为计数触发信号,实现开关测试的计数。

图3 测控系统框图

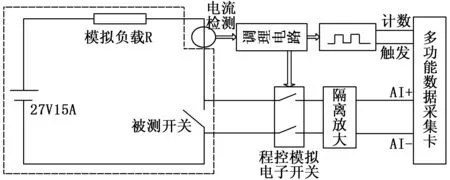

根据委托单位测试规范,原开关疲劳寿命测试回路较简单,由27 V/15 A的稳压电源、模拟负载R和被测开关组成,如图4中的虚线框所示。当开关闭合时回路中15 A的电流通过开关,考虑开关的接触电阻,这时开关两端有几毫伏到几十毫伏的电压降。测试人员根据开关总闭合次数和每分钟闭合次数,可以估算出完成一次疲劳寿命测试所需的时间,例如总次数为8 000次,开关闭合10次/分钟,则完成该开关的疲劳测试需要800分钟,经过800分钟后测试人员用毫伏表测量开关闭合时两端的电压降,如果该电压降大于某一设定阈值,则判定开关失效。这种测试方法主要弊端有:1)计算和测量完全依靠人工,工作强度大;2)测试过程数据没有记录和保存;3)开关测试次数不精确,测试过程中由于电压波动等因素,开关每分钟闭合次数并不恒定,按总时间估算得到的开关闭合总次数并不精确;4)有的开关没有达到设定测试次数之前就失效了,这时再按设定次数继续进行测试就是一种浪费,没有必要继续往下测试。

当开关断开时,电源的27 V电压就加在开关两端,这时开关两端的电压降就是电源电压27 V。一般的模拟信号采集卡最大输入范围为-10~+10 V,如果把27 V直接加在采集卡输入端,则会损坏采集卡。因此,需要设计电流检测和采样触发电路,当测试回路中有电流通过时,产生触发信号通知数据采集卡进行信号采样。系统测控原理如图4所示,在测试回路中串入电流检测传感器(该传感器的内阻很小,一般为0.01或0.001欧姆,对测试回路的电流影响很小),当开关闭合时测试回路有电流,这时电流传感器检测到电流,经调理电路处理后变成高电平;当开关断开时测试回路无电流,这时电流传感器检测不到电流,经调理电路处理后变成低电平。这时开关的闭合/断开动作变成高低电平信号,该信号作为触发信号控制采样通道上模拟电子开关的闭合/断开,闭合时开关两端的电压降信号经过隔离放大处理电路变成0-10 V的信号,进入模拟信号数据采集卡;断开时被测开关两端27 V的电压降就不会加到数据采集卡上,这样就达到保护采集卡的目的。该信号作为A/D采样启动信号,当检测到上升沿(电平由低到高)时,说明这时被测开关闭合,启动数据采集卡A/D转换,进行开关两端电压降信号的采集。同时该信号作为计数信号,对开关闭合次数进行计数。

图4 测控原理

4 软件系统设计

开关疲劳寿命测试系统采用模块化编程思想,从用户所需功能出发,测试软件按功能模块划分为:电机控制模块、计数模块、数据采集模块、图形显示模块、数据存储模块等,各模块功能如下:

1)电机控制模块,按照程控电源的通信协议,通过RS232和程控电源通信,改变程控电源的输出电压,实现电机的转速控制,从而满足开关测试频率的需求。

2)计数模块,根据触发信号对开关测试次数进行计数,开关每扳动一次,实现一次计数,在对应位置显示开关总测试次数,当测试次数达到预设定次数时,系统自动停机。

3)数据采集模块,根据触发信号,启动数据采集卡进行A/D采样,采集开关两端电压降信号,并在对应位置显示电压降数据。

4)图形显示模块,将采集到的开关两端电压降数据画成折线图显示在软件界面相应区域,同时随着数据增加,折线图自动移动,方便用户查看。

5)数据存储模块,将采集到的开关两端电压降数据保存到Excel文档中,方便用户查看以及后续研究。

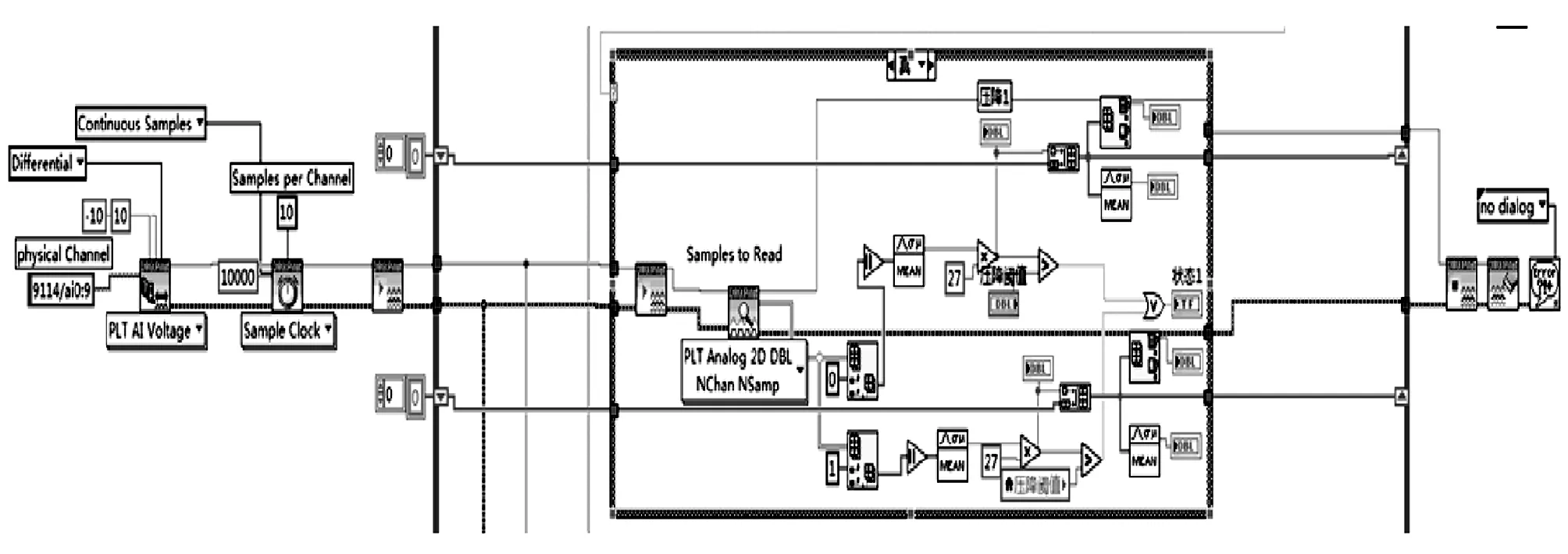

软件采用Labview进行设计开发,其中数据采集模块的程序框图如图5所示,测试系统的软件界面如图6所示,图中电机控制栏目负责和程控电源通信;开关选择栏目选择测试开关的种类;测试频率栏目设置开关测试频率;压降阈值设置开关电压降的阈值,当开关电压降大于等于该阈值时,系统自动报警或停机;测试次数栏目设置开关总测试次数,当被测开关测试次数大于等于该值时,系统自动停机;开关1至开关5表示开关安装板上的5个被测开关,每个开关的压降、测试次数、压降最大值、压降平均值等信息都可显示,同时测试压降值以折线图形式实时显示。

图5 数据采集模块

图6 测试系统软件界面

5 实验结果与分析

开关疲劳测试系统由控制柜和机械执行机构两部分组成,两者之间通过电缆连接。按照委托单位的验收大纲和验收规范,对开关疲劳测试系统进行测试。

1)高低温测试,把机械执行机构放入高低温箱,分别在-60 ℃和+90 ℃环境下长时间连续运行,执行机构无故障,能正常连续运行;

2)频率测试,通过RS232通信,在上位机界面调整程控电源的输出,控制电机转速,调整开关的拨动频率,单位时间内误差小于委托单位要求;

3)计数测试,开关每扳动一次,计数能自动加1,没有误差,设定测试次数,当计数达到设定次数时,机械执行装置自动停机;

4)数据采集测试,开关每次闭合时系统能自动采集开关两端的电压信号,同时用毫伏表人工测量开关两端的电压,两个电压的之间的差值小于委托单位的要求;

5)折线图自动显示测试,观察电压降测量结果,每次测量结果都能在图形显示区域对应位置自动生成一个数据点,数据点之间通过直线自动连接,随着数据点的增加,折线图自动向前移动;

6)数据自动存储测试,打开相应的Excel文件,可以看到每次测量数据都保存下来了,且数据准确无误。

测试结果表明:系统在低温、常温、高温环境下都能连续可靠运行,能够实现对开关的往复稳定拨动,在电压降信号采集、开关扳动计数、测试频率控制等方面准确,人机交互界面友好,操作方便。

6 结束语

该测试系统通过了委托单位测试中心的验收并交付使用,使用效果良好。该寿命测试系统的设计和开发极大地提高了测试效率和精度,减轻了测试人员的工作强度,为开关的出厂检验提供了科学依据,同时为相关航空开关的疲劳测试系统的设计开发提供了参考和借鉴。

[1]蒋媛媛.全自动手控开关疲劳寿命测试系统的研究与开发[D].南京:南京理工大学,2014.

[2]龙 林,程武山,岳 敏,等.接近开关操作频率智能测试平台的研究与实现[J].实验室研究与探索,2014,33(3):59-62.

[3]张海涛,王建军,林 森,等.电动工具开关寿命测试技术研究[J].宁波工程学院学报,2013,25(1):53-58.

[4]唐 静.一种试验用寿命机的研制[J].科技资讯,2015(3):206.