基于MATLAB的非圆曲线螺纹数控车削加工研究

王万里 刘子恒 董笑天 智鑫培 王玮

摘 要:在数控车削编程中,非圆二次曲线回转体零件的螺纹加工是一个难点。首先利用 MATLAB 软件计算非圆曲线螺纹宏程序的牙底直径,分析实验数据的准确性,验证螺纹程序的可加工性。从而方便地实现了二次曲面螺纹的数控加工。实验表明,该方法具有更好的加工柔性和更快的加工效率。

关键词:MATLAB;宏程序;非圆二次曲线螺纹;数控加工

DOI:10.16640/j.cnki.37-1222/t.2018.06.222

0 引言

在数控车车削编程加工过程中,当零件轮廓带有非圆曲线螺纹(如二次曲线、渐开线、抛物线等)型面时,由于该种零部件型面上午几何要素的特殊性,与常规的带有圆柱、圆锥等型面的零部件相比,二次曲面螺纹的编程、加工、检测相對复杂。如用软件编程,则生成的程序结构容量较大,检查、修改困难。实际加工中,用宏程序编程,能够给我们带来诸多的方便,但是程序检验比较困难。本文借助MATLAB软件,以数控车床上加工椭圆螺纹为例,分析宏程序编制二次曲线螺纹加工程序的基本思路、技巧及验证方法。

1 零件编程分析

以椭圆为例,为了和数控车编程坐标系参数一致,椭圆标准方程的参数y、分别相对应的是数控车、坐标轴,椭圆标准方程改为:

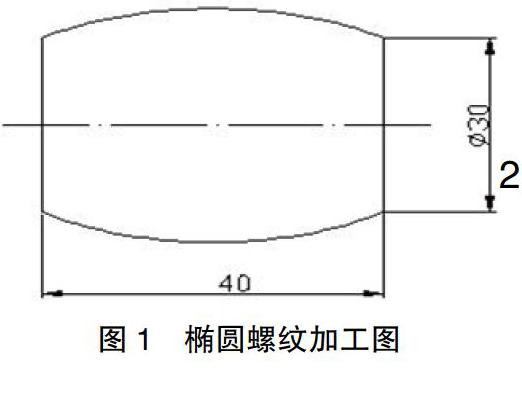

,加工螺距为2的普通三角螺纹,尺寸如图1所示。

根据工件图示尺寸可以看出,运用数控车的宏程序编程可以实现外缘轮廓加工,再利用螺纹加工宏程序语句实现螺纹加工,程序如下:

O0001;

M03 S800;

T0202;

G00 X30 Z5;

G73 U4 R4; (外轮廓粗加工)

G73 P10 Q20 U0.5 F0.12;

N10 G00 X20;

G01 Z0;

#1=0; (椭圆宏程序)

N1 #2=20*COS[#1]-20;

#3=4*SIN[#1]+20;

G01 X[#3] Z[#2];

#1=#1+1; IF[#1 LT 181] GOTO1;

N20 G01 X30;

M03 S1000;

T0202;(外轮廓精加工)

G00 X30 Z5;

G70 P10 Q20 F0.05;

G00 X100 Z200;

M03 S400;

T0606;(椭圆面螺纹加工宏程序)

G00 X30 Z5;

#7=0.2; N2 #4=0; G00 X30; Z0; X[20-#7];

N3 #5=1-[#4+20]*[#4+20]/400;

#6=20+4*SQRT[#5];

G32 X[#6-#7] Z[#4] F2;(螺距是2)

#4=#4-2;

IF[#4 GT -42] GOTO 3;

#7=#7+0.2; (精加工螺纹牙型)

IF[#7 LT 0.8] GOTO 2;

G00 X30;

X100 Z200;

T0404;

G00 X30 Z-43;

G01 X0;

X100;

Z330;

M05;

M30;

2 MATLAB软件分析螺纹加工宏程序

考虑抛物椭圆加工特性和螺纹加工方便对刀,工件坐标系设置在椭圆右端面,编程时只考虑该抛物线z轴取值都在负半轴、x轴取值都在正半轴的数值,输出程序如下:

a=20;

b=2;

z=-40:2:0;

x=(b/a)*sqrt(a^2-(z+20)*(z+20));

plot(z,x,'.r');

axis([-40 0 0 3.5]);

xlabel('');

ylabel('');

title('')

set(gca,'ydir','reverse');

上述程序输出图2所示:

椭圆底径尺寸坐标值输出如表1。

由于螺纹车削时的走刀速度较快, 随着切削深度增加,螺纹刀具两侧的切削刃聚集了较高的切削力,圆弧

曲率变化还会导致车刀两侧切削刃受力不均,牙型侧面的粗糙度因此不同。下图为使用本文宏程序进行加工椭圆曲面螺纹加工成品,如图3。

结合图2和表1可以看出,通过MATLAB软件验证二次曲面螺纹宏程序的螺距以及底径尺寸是否满足加工要求,比软件作图和手工测量更容易,更方便。

3 总结

MATLAB软件结合数控宏程序,实现二次曲线轮廓编程加工的验证,方法简单,输出图形直观,随着工业产品性能要求的不断提高,非圆曲线零件的应用越来越广泛、精度要求越来越高。结合MATLAB软件,对非圆曲线的宏程序编程以及加工中出现问题的地方直接通过软件计算出来,操作者可以依据零件精度要求更改宏程序参数,提高了加工效率。

参考文献:

[1]王恒厂,周燕飞.由C语言程序格式解析宏程序[J].现代制造工程,2008(05):126-127.

[2]北京法那科机电有限公司.Fanuc 0i mate TC 操作说明书[S].2007.

[3]王恒厂,闫方等.基于MATLAB的复杂型面数控加工编程[J].机械制造与自动化.2016(02):111-113.

基金项目:大学生创新基金(2018CX92306)

作者简介:王万里(1971-),男,南京人,助理工程师,主要研究方向: CAD /CAM。