激光诱导化学反应刻蚀石英玻璃的实验研究

丛启东,袁根福,章 辰,郭百澄

(江南大学机械工程学院,江苏 无锡 214122)

1 引 言

由于石英玻璃具有优异的物理化学属性,被广泛应用于激光核聚变系统、半导体光刻设备、大功率激光器和各类光学设备[1-3]。石英的加工工艺有很多种,其中刻蚀工艺被应用到很多方面,如玻璃打标[4],制作光栅[5]、微流控芯片[6]等。但由于石英玻璃属于典型的硬脆材料,加工过程容易出现微裂纹甚至崩边现象,故加工难度较大。激光作为一种应用广泛的加工技术,近年来激光技术在石英材料加工领域一直是研究热点,目前,采用高能激光束加工石英玻璃的主要方法有:超短脉冲激光加工[7-8]、激光诱导等离子体加工[9-10]和纳秒脉冲紫外激光加工[11-12],但这类激光器价格昂贵,且刻蚀率极低,到目前为止该类激光器在工业生产应用中未曾被普及,157 nm(F2)纳秒脉冲准分子激光的刻蚀率小于80 nm/脉冲[11],193(ArF)纳秒脉冲准分子激光的刻蚀率低于200 nm/脉冲[13-14]。对于廉价的长脉冲激光器,由于石英玻璃对其发出的激光束吸收率较低[15],不能够直接实现刻蚀,专家学者们提出了等离子背刻法刻蚀石英玻璃,包括以Pierre Lorenz、H.Hamdani为代表提出的等离子背部干刻[16-17]和以K.Zimmer为代表提出的等离子背部湿刻[18-19]两种,等离子背部湿刻法刻蚀石英玻璃精度较高但刻蚀率低下[15],而等离子背部干刻不仅刻蚀率低下,且难以避免刻槽中出现微裂纹和崩边的现象。

针对目前常用的超短脉冲激光加工、激光诱导等离子加工、纳秒紫外激光加工刻蚀率低下的问题,提出一种能够大范围、高刻蚀率、低裂损刻蚀石英玻璃的方法。目前,1064 nm红外激光器在工业应用领域应用普遍,虽然由于石英玻璃对长脉冲红外激光的吸收率极低,国内外对长脉冲红外激光加工石英玻璃的研究较少,但长脉冲红外激光具有单脉冲能量高等优势,本文提出一种利用长脉冲红外激光诱导Ba(OH)2化学反应刻蚀石英玻璃的方法,利用Ba(OH)2及其分解生成的BaO在高温条件下都会与石英玻璃主要成分SiO2发生化学反应生成BaSiO3实现石英玻璃的去蚀,该方法使石英玻璃的刻蚀率得到了极大的提高,且由于是化学反应去蚀石英玻璃,故刻蚀表面无明显裂损现象,刻蚀表面洁净。

2 实验材料及方法

2.1 实验材料及其前期处理

实验材料选用JGS1型熔融石英玻璃片,尺寸为20 mm×30 mm×1 mm,SiO2占石英玻璃成分占比超过99.6%,其余成分主要为金属杂志离子及羟基,在190~2500 nm光波段内的透光性良好。实验前需要对石英玻璃进行前期处理,将石英玻璃试样放入无水乙醇中利用超声波清洗仪进行清洗,清洗10 min后取出,然后低温烘干;将Ba(OH)2颗粒研磨成粉末状。

2.2 实验装置及实验方法

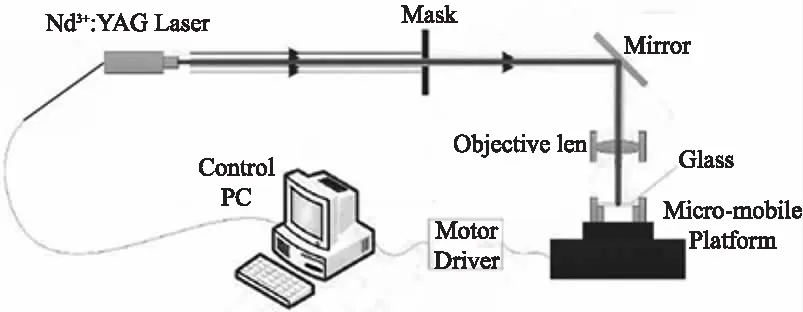

实验装置示意图如图1所示,主要包括Nd3+∶YAG红外激光器、反射镜、聚焦透镜组成的物镜、三维电控位移台及位移台电机驱动器、控制计算机。激光系统采用型号为HGL-LMY500的Nd3+∶YAG红外激光器(波长1064 nm,激光脉冲工作频率:1~100 Hz,脉宽:0.2~10 ms,最大平均输出功率:500 W,电流强度:100~400 A)。如图1所示,为了避免在激光作用下石英玻璃背面会与接触材料发生作用,影响刻蚀效果,故加工时试样呈悬空放置。

图1 Nd3+∶YAG激光刻蚀加工玻璃装置示意图

由于石英玻璃对长脉冲激光的吸收率极低,且石英玻璃表面非常光滑,对激光束的反射率非常高,故采用长脉冲激光直写刻蚀无法实现对石英玻璃的刻蚀,在石英玻璃表面制作一层辅助吸收层能够极大提高石英玻璃对激光能量的吸收效率;而Ba(OH)2以及其分解产生的BaO在高温条件下都能够与石英玻璃的主要成分SiO2发生化学反应生成BaSiO3,化学反应方程式如方程式(1)~(3)所示,该化学反应能够极大提高石英玻璃的去蚀效率。实验时先将研磨的Ba(OH)2粉末均匀覆盖的石英玻璃上表面,并将覆盖在石英玻璃表面的粉末压致密、平整,粉体盐覆盖的厚度为0.6 mm,激光束焦点距离石英玻璃上表面的离焦量为2 mm。如图2所示为激光诱导化学反应刻蚀石英玻璃的原理示意图,通过该方法可以在石英玻璃的上表面实现刻蚀,通过该方法在石英玻璃表面刻蚀一条长度为10 mm的直线型刻痕。

(1)

(2)

(3)

图2 激光诱导钡化合物化学反应正面刻蚀石英玻璃方法示意图

3 实验结果与分析

3.1 激光能量密度对刻蚀深度影响规律的研究

图3(a),(b),(c)分别为能量密度16 J/cm2、24 J/cm2、42 J/cm2的激光束加工速度始终保持0.6 mm/s扫描一次得到的石英玻璃刻蚀表面横截面形貌放大250倍的电镜扫描图,本文研究中测试的激光能量密度为刻蚀光斑内的平均能量密度。图4为激光对石英玻璃的刻蚀率(刻蚀材料的平均深度)随激光能量密度的变化情况,由图4中曲线的走势可知刻蚀率随着激光能量密度的增大而增大。当激光能量密度低于16 J/cm2时,石英玻璃表面不会发生材料刻蚀。能量密度接近16 J/cm2时,激光作用后的石英玻璃刻蚀表面截面图如图3(a)所示,可以看出刻痕深度较浅;当激光能量密度在16~24 cm2时,图4中该部分刻蚀速率随激光能量密度变化的斜率较小。如图3(b)所示为激光能量密度为24 J/cm2时,石英玻璃刻蚀面的截面图,从图中可以看出刻蚀深度较大;当所测激光能量密度在24~42 J/cm2之间时,图4中该部分曲线的斜率较大,说明激光刻蚀石英玻璃的刻蚀速率随激光能量密度的增大而增大的速度明显加快。如图3(c)所示为激光能量密度为42 J/cm2时刻蚀面的截面图,可见刻蚀深度相对于图3(b)有了极大的提高;所测激光能量密度在42~46 J/cm2之间时,图4中该部分曲线的斜率明显减小,说明该阶段刻蚀速率随激光能量密度的增加而发生的变化较小。

图3 不同激光能量密度时刻蚀截面SEM形貌图

图4 激光对石英玻璃的刻蚀速率随激光能量密度的变化情况

3.2 激光与石英玻璃作用过程化学机理的研究

由于BaCl2和Ba(OH)2的物理属相相似,通过将Ba(OH)2粉体覆盖层用BaCl2粉体覆盖层替换,采用同样的方法进行激光刻蚀,但BaCl2的化学性能比较稳定,在高温条件下不会与石英玻璃发生化学反应,故以BaCl2粉体覆盖层辅助激光刻蚀的刻蚀机理中不存在化学作用去蚀,主要以物理作用去蚀为主,同样的激光参数条件下刻蚀率非常低;由此可知激光诱导Ba(OH)2化学反应去蚀石英玻璃的去蚀机理主要以化学反应作用去蚀为主。本文主要分析该刻蚀方法的化学反应去蚀机理。

首先研究能量密度为16~24 J/cm2之间的激光刻蚀石英玻璃的刻蚀机理,图5为能量密度为16 J/cm2的激光束刻蚀一次得到的刻蚀表面形貌图,图5(a1),(a2)分别为超声波清洗仪清洗前的刻蚀面放大200倍和5000倍的SEM形貌图,图5(b1),(b2)分别为超声波清洗仪清洗后的刻蚀面放大200倍和5000倍的SEM形貌图。从图5(a2)刻蚀面微观形貌图可见刻蚀槽内部的刻蚀产物成粉末状,从图5(b2)超声波清洗后刻蚀面微观形貌图可见刻蚀面覆盖一层熔融状物质,初步推测很有可能是熔融的玻璃冷却凝固在刻蚀面,故难以通过超声波清洗仪清洗去除。

图5 刻蚀面宏微观电镜扫描形貌图

为了进一步找到激光低能量密度情况下是否存在化学反应作用去蚀石英玻璃,对未进行超声波清洗的刻蚀面刻蚀产物进行XRD能谱测试,图6为未进行超声波清洗的刻蚀面刻蚀产物进行XRD能谱图,可以看出仅有两种类型的峰谱,分析出衍射峰分别表示BaO和SiO2,未出现BaSiO3,说明该刻蚀过程中Ba(OH)2和BaO都未与SiO2发生化学反应。

图6 图5(a2)中刻蚀面刻蚀产物的XRD能谱图

如图5(b2)所示,将清洗后的刻蚀面的熔融物质刮下,进行XRD测试,图7为测得的XRD能谱图,从图中可以看出仅有一种类型的峰谱,分析出该衍射峰为SiO2,可以判断微通道表面覆盖着一层石英玻璃熔渣;进一步分析可知,该刻蚀过程是未有化学反应参与石英玻璃的去蚀,而主要是通过物理作用机理实现石英玻璃的去蚀,由图5(b2)中刻蚀面覆盖着一层石英玻璃熔渣,可以推测该阶段的石英玻璃主要通过热蒸发,依次以固态-液态-气态的形式被去蚀,因此有部分熔融的石英玻璃冷却后凝固在刻蚀面。

图7 图5(b2)中刻蚀面熔融物质的XRD能谱图

因此,当激光能量密度接近16 J/cm2时,激光作用后的石英玻璃表面的形貌如图5(a1)所示,出现较浅的刻痕,但连续性较差,图5(a2)为刻痕的截面图,可以看出刻痕深度较浅,表明激光作用于覆盖层表面发生光热效应将激光能量转变为温度,高温条件下Ba(OH)2分解为BaO,覆盖层转变为BaO辅助吸收层,并将温度传递到石英玻璃表面,当激光能量密度超过某特定阀值时,石英玻璃发生熔融。当激光能量密度在16~24 cm2时,图4中该部分刻蚀速率随激光能量密度变化的斜率较小,主要是因为该阶段无化学反应起到去蚀石英玻璃的作用,刻蚀机理以物理作用为主。

其次,研究能量密度为24~42 J/cm2之间的激光刻蚀石英玻璃的化学刻蚀机理,图8示出了能量密度为30 J/cm2的激光束扫描一次得到的刻蚀面形貌图,图8(a1)(a2)分别为超声波清洗前的刻蚀面放大200倍和5000倍的SEM形貌图,图8(b1)(b2)分别超声波清洗后的刻蚀面放大200倍和5000倍的SEM形貌图。从图8(a2)中可以看出,未清洗的刻蚀面附着大量的熔渣,而从图8(b2)中可以看出,清洗后的刻蚀面仅有少量的熔融物质附着,故可以初步判断该图8(a2)中微通道表面的熔渣极可能不是熔融状的石英玻璃冷却后形成的。

图8 激光能量密度为30J/cm2时刻蚀面宏微观电镜扫描形貌图

覆层材料及石英玻璃在激光辐射作用产生的高温条件下会发生化学反应,而是否有化学反应起到刻蚀石英玻璃的作用需要作进一步研究。首先对未进行清洗的刻槽局部表面熔渣的元素成分进行分析,如图 8(a2)中区域A为熔渣,对区域A进行EDS能谱分析并分析,图9示出了区域A的EDS能谱分析结果,从图9中可以看出区域A的EDS测试结果中出现了Ba、Si和O三种元素,这三种元素也是石英玻璃的主要成分SiO2和覆盖层材料Ba(OH)2的主要元素,由于EDS测试无法测试到H元素,故无法判断刻蚀后微通道表面产物是否有H元素存在,故暂时只能确定激光诱导Ba(OH)2化学反应刻蚀石英玻璃过程中无元素增加。表1中为区域A中各元素的质量百分和原子百分比,值得注意的是,通过对比发现区域A中的O元素和Ba元素的含量比Si元素的含量高很多,由此可以初步判断区域A中主要存在Ba元素和O元素组成的化合物,存在少量由Ba元素、O元素、Si元素两种或三种元素组成的化合物,Ba元素和O元素组成的化合物很有可能是BaO,因为Ba(OH)2在高温条件下会分解为BaO和H2O,而H2O在高温条件见下会被蒸发到空气中,由于BaO的沸点高达2000 ℃,不易被气化,故会大量残留在刻蚀区域。存在少量由Ba元素、O元素、Si元素两种或三种组成的化合物,可推测一方面是石英玻璃的主要成分SiO2,另一方面,Ba(OH)2在高温条件下能与石英玻璃的主要成分SiO2发生化学反应并生产BaSiO3和H2O[20],其中H2O会在高温条件下被蒸发,而由于BaSiO3的熔点为1604 ℃,相对于BaO的熔点低很多,故在高温条件下更容易被气化蒸发到空气中,残留在石英玻璃表面的BaSiO3较少,该推测是否正确待进一步证明。

图9 区域A的EDS分析能谱图

Elementwt%at%O25.4074.10Si0.400.68Ba74.1925.22

EDS能谱分析只能定性分析某局部区域的主要元素占比情况,但不能确定其具体化学物质组成成分,以上对EDS能够测试结果只是进行区域A中熔渣成分的初步推断,而为了进一步分析化学作用刻蚀机理,需要找到刻蚀产物的物质组成成分。图10示出了刻蚀表面刻蚀产物的X射线衍射能图谱,该图谱中出现了三种类型的衍射谱峰,分析出分别表示BaO、BaSiO3和SiO2三种物质,其中SiO2为石英玻璃的主要成分,出现了BaO和BaSiO3两种物质,且BaO含量较高,进一步验证了上述通过EDS能谱分析结果分析得出Ba(OH)2高温分解产生BaO,以及Ba(OH)2以及BaO高温条件下都会与石英玻璃主要成分SiO2发生化学反应生成BaSiO3的推测。

图10 图8(b2)中刻蚀面熔渣的XRD能谱图

因此,当所测激光能量密度在24~42 J/cm2之间时,如图8(b1)所示石英玻璃表面刻蚀出的直线型微通道连续性较好,且刻蚀深度明显增加,图4中该部分刻蚀速率随激光能量密度变化的斜率较大,说明了该区间是诱发Ba(OH)2和BaO与SiO2发生化学反应的初始阶段,能量密度的增大,激光辐射区域温度会不断增加导致化学反应速率不断提高。

最后,研究激光能量密度在42~46 J/cm2之间时激光刻蚀石英玻璃的化学作用刻蚀机理,图11示出了能量密度为42 J/cm2的激光束一次得到的直线型刻槽宏观和微观形貌图,图11(a1)(a2)分别为超声波清洗前微通道底面放大200倍和5000倍的SEM形貌图,图11(b1)(b2)为超声波清洗后的微通道宏观和微观SEM形貌图。从图11(a1)和(b1)中可以看出,微通道无明显崩边和裂损现象,从图11(a2)微通道底面微观形貌图可以看出其局部表面附少量熔渣,而从图11(b2)超声波清洗后微通道底面微观形貌图中可以看出其表面无熔渣,且表面光滑,无熔融物质附着。

图11 激光能量密度为42 J/cm2时刻蚀面电镜扫面图

将未经超声波清洗的刻蚀面附着的刻蚀产物刮下进行XRD能谱测试,如图12为XRD能谱图,可以看出图中出现了三种谱峰,分析出三种衍射峰分别代表BaO、BaSiO3和SiO2,由三种物质的谱峰强度可知,BaO的含量最高,而SiO2和BaSiO3的含量较少,由此可知,该阶段同样发生了Ba(OH)2以及其分解产生的BaO与SiO2发生化学反应生成BaSiO3,但由图11(a2)可知,该刻蚀阶段得到的刻蚀面附着物较少,这是因为随着激光能量密度的不断提升,激光辐射区的最高温度会进一步升高,BaO的气化温度在2000 ℃左右,当辐射区温度超过BaO气化温度时,大量BaO会被气化,少量剩余的BaO附着在刻蚀表面的,故如图11(a2)中刻蚀表面覆盖物质相对于激光能量密度为16~24 J/cm2和24~42 J/cm2两阶段的刻蚀面物质少很多;另一方面,对于物理作用去蚀石英玻璃方面,当辐射区域最高温度远石英玻璃的气化温度高时,石英玻璃主要会以气化的形式被去除,刻蚀面由熔融态冷却凝固的玻璃会大幅减少,综合上述两方面原因,如图11(b2)所示经过超声清洗后的微通道底面无明显熔渣,较清洁,从图11(b1)中可以看出,该直线刻蚀槽无明显的崩边和裂纹现象,说明该激光诱导化学反应刻蚀石英玻璃能够在极大提高刻蚀率的情况下实现低裂损刻蚀加工。

图12 图11(a2)中刻蚀面熔渣的XRD能谱图

4 结 论

本文提出一种利用1064 nm红外激光诱导Ba(OH)2化学反应刻蚀石英玻璃的新方法,该刻蚀方法能够在保持高刻蚀率的情况下实现低裂损刻蚀加工,通过实验研究了其激光与石英玻璃化学反应刻蚀机理,结论如下:

当激光能量密度低于16 J/cm2时,石英玻璃表面不会发生刻蚀;当激光能量密度在16~24 J/cm2时,石英玻璃表面发生刻蚀,该阶段刻蚀速率随激光能量密度变化的斜率较小,该区间主要以物理作用机理去蚀石英玻璃。

当激光能量密度在24~42 J/cm2时,刻蚀深度明显增加,该阶段刻蚀速率随激光能量变化较大,因为该阶段Ba(OH)2以及其分解生成的BaO在高温条件下与石英玻璃主要成分SiO2发生化学反应并生成BaSiO3,随着激光能量密度的增大,化学反应速率增大,刻蚀率增高,该阶段有化学反应起到去蚀作用,故刻蚀率明显提高。

激光能量密度在42~46 J/cm2时,高能量密度激光光热效应产生更高的温度条件使得化学反应速率趋于最大值,故该阶段刻蚀率随激光能量密度变化较小,同时也由于此时的极高温度条件超过了石英玻璃化学反应生成的BaO和BaSiO3的气化温度,大部分的BaO和BaSiO3被气化去除,故该阶段的刻蚀得到的微通道表面较洁净。

本文研究将对高效率激光刻蚀石英玻璃提供一定的参考。

[1] GUO Xiaoguang,ZHAI Changheng,ZHANG Liang,et al.Nano glass processing performance of optical quartz glass[J].Optical precision engineering,2014,11(11):2959-2966.(in Chinese)

郭晓光,翟昌恒,张亮,等.光学石英玻璃纳米级加工性能[J].光学 精密工程,2014,11(11):2959-2966.

[2] ZHAI Libin,ZHAO Hongliang,CHEN Jimin.Three frequency laser micromachining of micro channel of glass materials[J].Applied laser,2006,26(6):365-368.(in Chinese)

翟立斌,赵宏亮,陈继民.玻璃材料微通道的三倍频激光微加工研究[J].应用激光,2006,26(6):365-368,2006.

[3] ZHOU Siyu.Experimental and simulation study on microstructure of fused silica glass by femtosecond laser[D].Dalian:Dalian University of Technology,2015.(in Chinese)

周思雨.飞秒激光加工石英玻璃微结构实验与仿真研究[D].大连:大连理工大学,2015.

[4] BENDERLY,DACIDL.Laser allows single-step marking on automotive glass[J].Industrial Laser Solutions,2016,31(3):12-15.

[5] Gaosheng Yan,Jiangguo Zhua,Yanlong Huanga,et al.Fabrication of micro-scale gratings for moiré method with a femtosecond laser[J].Theoretical and Applied Mechanics Letters,2016,6(4):171-175.

[6] YANG Guishuan,CHEN Tao,CHEN Hong.The study on crack-free of silica glass micro-Groove Etched by 248 nm Excimer Laser[J].Chinese Laser,2017,44(9):0902004.(in Chinese)

杨桂栓,陈涛,陈虹.248 nm准分子激光无裂损刻蚀石英玻璃表面微通道的实验研究[J].中国激光,2017,44(9):0902004.

[7] HUANG Yuanyuan,QIAN Jing,SHAO Chongyun,et al.Femtosecond laser induced defect in pure silica glass with different hydroxyl concentration[J].Chinese Journal of Lasers,2017,44(1):0102011.(in Chinese)

黄媛媛,钱静,邵冲云,等.飞秒激光在不同羟基浓度纯石英玻璃内部诱导缺陷研究[J].中国激光,2017,44(1):0102011.

[8] HAO Yanfei,SUN Mingying,SHI Shuang,et al.Research on rear surface damage in picosecond laser ablation of K9 glass[J].Chinese Journal of Lasers,2017,44(1):0102015.(in Chinese)

郝燕飞,孙明营,时双,等,皮秒激光烧蚀K9玻璃后表面损伤研究[J].中国激光,2017,44(1):0102015.

[9] Pierre L,Martin E,Klaus Z.Laser-induced front side etching of fused silica with KrF excimer laser using thin chromium layers[J].Applications and material science,2012,209(6):1114-1118.

[10] Tevetkova YU M,Yusupova V I,Minaeva N V,et al.On the mechanisms of single-pulse laser-induced backside wet etching[J].Optics & Laser Technology,2017,88:17-23.

[11] DAI Yutang,XU Gang,CUI Jianlei.3D micro ablation technique of transparent materials using deep ultraviolet laser[J].Applied Laser,2009,29(5):411-414.(in Chinese)

戴玉堂,徐刚,崔健磊.透明材料的深紫外激光三维微刻蚀工艺[J].应用激光,2009,29(5):411-414.

[12] Daniel Nietoab,FerranCambroneroa,Maria Teresa Flores-Ariasa.Aluminum thin film enhanced IR nanosecond laser-induced front side etching of transparent materials[J].Optics and Laser in Engineering,2017,88:233-242.

[13] J Ihlemann.Nanosecond and femtosecond excimer laser ablation of fused silica[J].Appl.Phys.A.,1992,54:363-368.

[14] J Ihlemann.UV-laser ablation of fused silica mediated by solid coating absorption[J].Proc.SPIE,2007,6458:64580E.

[15] WANG Shan.A study on laser etching and polishing quartz glasses technology[D].Wuhan:Huazhong University of Science & Technology,2012.(in Chinese)

王汕.激光刻蚀抛光石英玻璃工艺研究[D].武汉:华中科技大学,2012.

[16] Pierre L,Martin E,Klaus Z.Laser-induced front side etching of fused silica with KrF excimer laser using thin chromium layers[J].Applications and material science,2012,209(6):1114-1118.

[17] A H Hamdani,A Ansar,R Akhter,et al.Laser Induced Backside Dry Etching of BK-7 and Quartz in Vacuum[J].Key Engineering Materials,2012,261(510):261-264.

[18] MY Tsvetkov,VlYusupov,NV Minaev,AA Akovantseva,et al.On the mechanisms of single-pulse laser-induced backside wet etching[J].Optics & laser technology,2017,88:17-23.

[19] K Zimmer,R Böhme,D Ruthe,et al.Backside laser etching of fused silica using liquid Gallium.Applied Physics[J].Section A:Materials Science and Processing,2006,A84(4):455-458.

[20] ZHANG Xia,SUN Ting,HAN Yide.Inorganic chemistry[M].Beijing:Metallurgical Industry Publishing,2015,281-282.(in Chinese)

张霞,孙挺,韩义德.无机化学[M].北京:冶金工业出版,2015.

[21] YU Gang,YU Heji.Integrated laser intelligent machining system[M].Beijing:Metallurgical Industry Publishing,2002.(in Chinese)

虞钢,虞和济.集成化激光智能加工系统[M].北京:冶金工业出版社,2002.