解放J7高端重卡焊装线规划与实践

■ 朱西产,王洪杰

1. 数字化设计应用

在激烈的市场竞争环境下,汽车产品更新换代越来越快,传统的白车身工艺规划技术已不能满足汽车生产周期缩短的要求。随着计算机辅助工程和仿真技术的逐渐成熟,以数字化工厂技术实现产品生命周期中的设计、制造、装配等功能,并对其生产过程进行仿真、评估和优化,这促使汽车制造企业从传统制造模式向数字化制造模式转变,实现产品的快速、低成本和高质量的制造。

(1)厂房3 D数字化设计 应用BIM软件建立建筑、结构、公用管线和公共设备三维模型,主要解决干涉碰撞问题以及介质管道优化排布问题。通过漫游巡视,辅助设计师进行空间视角的优化。

人员,输出干涉问题33项,干涉点1000多个,图样问题33项。针对干涉检查出的问题,设计人员对干涉位置进行设计调整,避免现场施工时返工和出现重大设计变更,如图1、图2所示。

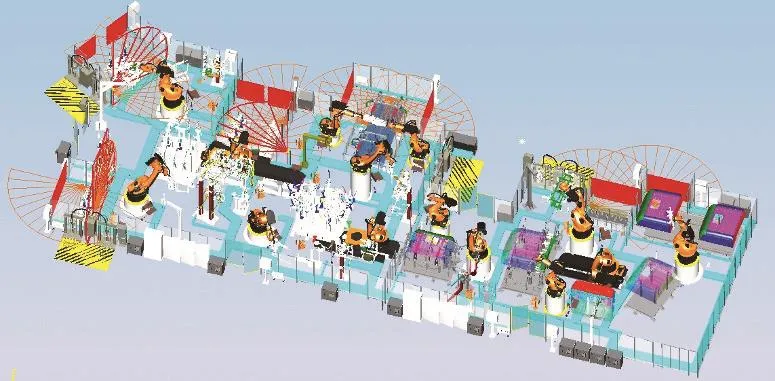

(2)工艺3D设计与仿真 按照现场实际集成情况,将生产线中机器人、夹具、钢结构、控制柜等所有设备在三维软件中1:1绘制3D平面图,提高规划准确率,提高现场集成效率,避免因现场出现设备干涉而造成返工,如图3、图4所示。

图1 现实与虚拟厂房设计

图2 3D干涉检查输出表

主焊线、地板线和车门线自动区所有焊接机器人、搬运机器人和涂胶机器人使用ROBCAD进行仿真设计;顶盖线自动区焊接机器人、搬运机器人和涂胶机器人首次使用PS进行仿真设计。通过建立自动区各个工位的虚拟模型,搭建虚拟仿真环境,结合规划提供的焊点信息和焊接轨迹,实现了焊点可达性、焊接路径和多个机器人焊接干涉的仿真;输出了机器人离线程序,导入现场机器人,实现机器人自动调试;输出工位操作时序的Gantt图和生产节拍表,验证了焊接工序和机器人规划的合理性。

(3)详细规划线缆线槽 形成了J7项目线槽标准,按实际集成1:1规划线槽、线缆、水气管,明确每种设备每根电缆的走向,明确线体内水气管路,详细到接头三通,提高了前期提料的准确率,减少了线槽、线缆、水气管路的浪费。规划位置、数量准确,减少了返工时间,提高了施工效率,如图5所示。

2. 焊装线工艺亮点

作为汽车制造过程的四大工艺之一,汽车焊装生产线向自动化、柔性化和省人化发展是必然趋势。

J7驾驶室焊装线秉承高自动化、高柔性化和省人化的原则进行工艺设计。J7驾驶室焊装线自动化率为61%,比J6驾驶室焊装线高93.5%;预留了驾驶室长/短、宽/窄和高/矮变化的规划;同J6驾驶室焊装线相比省人30%。

(1)自动化程度高 J7驾驶室共由169种零件装配而成。白车身共有3822个焊点,加工深度100%。焊装线采用67个机器人,完成焊接、搬运、涂胶、螺柱焊和滚边等工艺,焊点自动化率达到61%。

主焊线、地板线、顶盖线和车门线自动化率为100%。其中作为国内首条全自动金属高顶顶盖线,机器人搬运代替传统输送形式;全线应用电伺服焊钳,实现绿色制造;焊接和涂胶自动化率100%,如图6所示。

3.2 光滑面Keyes记分 大鼠牙光滑面龋损只观察到E级、Ds级,Dm、Dx级均未观察到。E级龋损、Ds级龋损中紫地榆不同提取物组与蒸馏水组比较,差异均有统计学意义(P<0.05)。但紫地榆不同提取物组与NaF组比较,差异无统计学意义(P>0.05);紫地榆不同提取物组间比较,差异均没有统计学意义(P>0.05)。且NaF组未观察到Ds级龋损。见表2。

图3 J7主焊线3D平面图

图4 J7顶盖线3D平面图

图5 线缆线槽3D设计

图6 虚拟与现实J7顶盖线

(2)柔性化程度高 主线主拼采用框架夹具形式,产品柔性高,夹具结构简单,如图7所示。主焊线辊床台面宽度设计为780mm,为可能存在的窄车作主定位空间变换预留。主焊线上的焊接主定位已预留切换空间,可通过增加定位切换实现不同车型的定位焊接。

(3)省人化设计 凸焊工作量:左地板凸焊18个螺母(Q36408);右地板凸焊11个螺母(Q36408)和4个螺栓(Q1980820)。左/右地板重量为25.7kg,若采用传统的人工凸焊需要5名操作者,其中4名操作者抬着零件,1名操作者操作凸焊机。

这种传统的人工凸焊工艺,工作效率低且工作强度大。为了改善这一情况,我们采用了自动凸焊的方案。

左/右地板自动凸焊区工作内容:左/右地板凸焊螺母、螺栓。凸焊区的主要设备及工装:1台搬运机器人、2台固定凸焊机、1台螺母输送机、1台螺栓输送机和2套上/下料台。零件上/下件方式为人工操作吊具上/下件,如图8所示。

通过上述工艺改善,我们单班节省了3名操作者,同时降低了劳动强度。

3. 绿色与安全设计

汽车制造产业要适应时代潮流,在汽车的整个生命周期内,要综合考虑资源节约和环境友好的理念,实施绿色制造。国家制定了相关政策,汽车制造企业要实现可持续发展,必须转变发展方式,走绿色制造之路。作为考核企业的第一指标,国家法规明确了安全生产的具体内容。我们在焊装线设计时考虑主动安全和被动安全两个方面,让我们的员工能在安全的环境下进行生产。

(1)绿色设计 J7驾驶室焊装线的焊接机器人全部采用伺服焊接技术,与气动焊钳相比,伺服焊钳不使用压缩空气,节省了空压站的经济投入以及制气的电能消耗,同时降低了焊钳产生的噪声。

所有机器人应用中频焊接技术,与工频焊接技术相比节约电能60%。应用厂房整体除尘及工位除尘相结合的方式,消除传统焊装烟雾缭绕的景象,如图9所示。

(2)安全设计 通过对生产进行风险区域的识别,悬挂警示标牌。风险区域分为三个等级:绿色区域为无危险区,可以一直有人存在;粉色区域为经常或者持续有人存在,需要采取特殊的安全措施;黄色区域为危险区,不允许有人进入。

图7 J7主焊线框架夹具

图8 地板自动凸焊区

图9 厂房整体排烟除尘装置

对于存在安全风险的区域,我们通过安全围栏、安全门锁、光栅和激光扫描器的组合进行安全防范,保证异常情况下操作人员的安全,如图10所示。

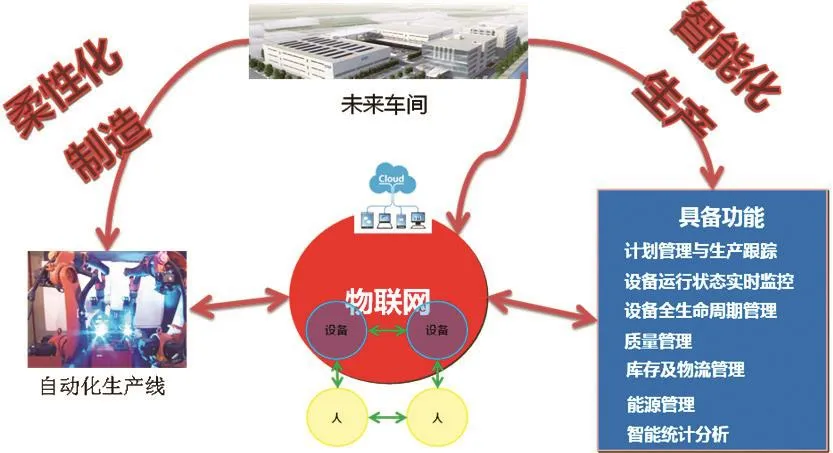

4. 智能焊装设计

(1)智能目标 J7驾驶室焊装线智能设计的目标为计划管理与生产跟踪、设备运行状态与实时监控、设备全生命周期管理、质量管理、库存及物流管理、能源管理和智能统计分析,如图11所示。

(2)功能模块 ERP生产计划转化成MES系统生产计划,下发至机器人,形成生产作业工单,制造环节开始,在制造过程中,有能源、物流、质量、设备、实绩等模块将收集的过程数据进行统计分析,支撑相关人员的技术、管理工作。制造完成后,物流管理模块对于半成品、成品等信息进行统计反馈至库存管理,最终反应到生产计划。

图10 安全设备的组合应用

图11 J7智能焊装设计目标

5. 结语

随着汽车驾驶室的多样化和复杂化以及生产周期的快速更替,未来汽车车身制造将会在机器人自动化、柔性化和省人化方面继续发展。结合焊接技术发展的先进方向,一汽解放新一代卡车J7驾驶室广泛采用新工艺和新技术,提高自身的制造过程能力。

一汽力求发展自主品牌的研发与制造,未来将围绕一汽自主品牌J7驾驶室的系列产品,秉承安全、优质和高效的原则,不断完善焊接工艺技术,不断提高焊接质量和工艺水平,同时也为行业积累宝贵经验。

汽车工业的发展水平代表了一个国家的综合技术水准,汽车工业的发展必将带动其他行业的发展。车身作为汽车重要的组成部分,其焊接技术的发展及其应用必将推动汽车乃至各行各业的飞速发展。一汽解放将以积极的姿态为汽车行业发展和中国智能制造做出更多的贡献。

[1] 曾魁. 基于数字化工厂的车身地板焊装线工艺规划及仿真[D]. 大连交通大学,2011.

[2] 邵蕊. 汽车焊装走向智能化[J]. 汽车工艺师,2015,(06):8.

[3] 刘海渔. 汽车制造企业绿色制造技术的应用[J]. 装备制造技术,2015,(06):204-206.

[4] 吴劲浩. 长安汽车智能制造探索与实践[J]. 汽车工艺师,2016,(03):20-24.