可控倒锥角微孔磨料流加工成形研究

段泽斌,轧 刚,董志国,刘建成

(1.太原理工大学 机械工程学院,山西 太原 030024;2.美国太平洋大学,加利福尼亚州 95211)

1 引言

在喷油嘴加工过程中,为了去除喷油嘴的入口毛刺、孔道重铸层、孔道氧化层,从而有效的提高喷油嘴流量系数及入口圆角半径,磨料流技术在喷油嘴加工中有着广泛的应用[1]。磨料流加工技术可以利用其“软性砂轮”的仿形特征来加工模具的沟、槽、孔、柱等异形面,在模具表面抛光中有着广泛的应用[2]。在文献[3]的研究表明在软性磨料流加工中,软性磨料流对微细的缝隙的加工与高粘度的磨料的加工有着很大的区别,高粘度的磨料加工过程中流动状态主要为层流状态[4],软性磨料加工时磨料内的磨粒具有紊流特性,在相同的加工条件下,磨料的粘度越低,加工时的磨粒运动越趋于紊态,磨粒在微细结构中轴向方向速度变化不大而压力会出现一定的下降。压力和速度的变化引起金属材料去除力从入口到出口逐渐减少,材料去除量呈递减规律[5]。同时,磨粒流加工中,随着加工次数增加去除作用迅速削弱,速度和压力越到材料的去除量越多[6-7]。而且,在微孔壁面处因此,对缝隙入口壁面的磨削微蚀量就会呈现一个角度。因此,低粘度磨料对微细结构的入口角度加工具有一定的作用。基于非平衡状态下的湍流模型和离散相模型,采用颗粒碰撞的欧拉—拉格朗日数值模拟方法研究固液两相流低粘度磨料流在活塞的推动下,对微孔实现倒锥形角度的定量加工。通过通过研究低粘度磨料流在流过微孔时的压力与速度分布,以及颗粒对微孔壁面的微蚀加工,从而通过控制磨料配比与磨料流机床的加工参数来实现微孔的倒锥形加工。

2 低粘度磨料流加工的Preston常数

2.1 Preston方程

广泛应用在磨削加工中的经验公式Preston方程中,将磨粒的速度和磨粒对壁面压力之外的所有因素的作用都归为一个比例常数kp,称为Preston常数。

式中:Δz—磨削去除量;v—磨粒在近壁面区域的相对速度;P—磨粒在近壁面区域的压力;kp—包括了与磨粒本身的大小、形状和硬度、磨粒与壁面的撞击角度以及工件自身硬度。

2.2 低粘度磨料流Preston常数kp的确定

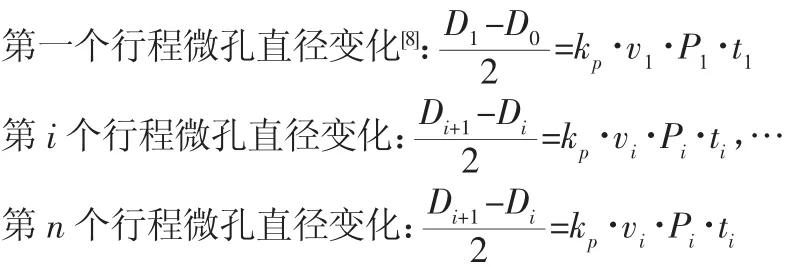

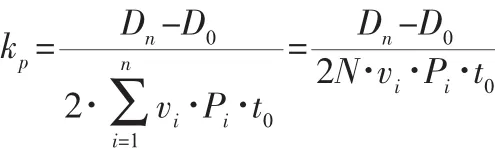

Preston常数kp在实际计算中很难计算出准确的值,但是可以经过实验测定。将磨料充满圆管工件中,用活塞推动磨料在圆管中挤动,活塞一次下推为一个循环,同一工件用同一种流体磨料加工的同一个循环,对同一点可测试其直径的变化量:

当每次加工时间一直时(记t0),将以上n个公式经过n次叠加,得到如下式

经过n次循环加工,根据加工点处的直径变化,得到切削深度系数kp的计算公式:

当在n加工过程中压强与速度变化很小时,切削深度系数可简化为:

3 磨料流倒锥形微孔成形仿真分析

3.1 计算对象及网格的划分

直径φ18mm厚1mm的圆片,在ICEM中建模后划分的流场网格图,如图1所示。分布在中心φ5mm的位置上孔道直径为0.2 mm,此为实验流道,网格质量分布,如图2所示。

图1 试件Fig.1 Test-Piec

图2 试件的网格模型Fig.2 Grid Model of Specimen

3.2 模型选择及边界条件确定

由于磨料流为固液两相流,所以用FLUENT多相流模型(Multiphase Model)中的欧拉-拉格朗日模型、湍流模型、离散相模型(Discrete Phase Model)进行分析。在欧拉--拉格朗日模型中,用欧拉方程来计算磨料流中的连续相,用拉格朗日方程来计算磨料流中的离散相(磨粒),在fluent分析计算时先计算连续相,然后再计算离散相;在湍流模型中选取的是标准的k-ε湍流模型,用以计算磨料流在微孔流道中的湍流形态,满足实际湍流形态;离散相的设置在分析计算中起着关键作用,设置颗粒相的入射类型:surface入射;颗粒释放面:inlet面;颗粒类型:惯性颗粒(inert);磨料流中磨粒的分布:uniform分布;颗粒相选择垂直面入射。入口边界inlet处为活塞挤压磨料产生的边界,此处边界为压力入口边界,压力大小为2.1MP。(当压力为2MPa时,雷诺数Re>4000,处于湍流状态)出口边界outlet为空气中,设置成出口边界条件,压力大小为0MP(工作条件下的工作压力设置为101325 Pa。入口边界和出口边界的边界类型都设置为:escape;其他为壁面边界条件,边界类型为:reflect。壁面处采用无滑移边界条件。

3.3 稳态压强、速度等值图数据分析

通过二维仿真分析模拟出了各相在入口压力为2.1 MPa,出口压力为0 MPa时获得的压力和速度稳态等值图,如图3所示。

图3 分析结果的各项的等值图Fig.3 The Analytical Results of the Equivalent Figure

从混合相的压力等值图中发现,磨料在微孔的入口处的紊态压差变化明显,说明磨料流在微孔的入口处运动最为剧烈,由于料缸与微孔的的直径相差较大,引起单位面积上的压强的差异也非常大,从而作用于微孔的入口处的压强更大,利于磨料对微孔微力微量切削,如图3(a)所示。从颗粒相(phase-2)的压力等值图3(b)中可以发现,在磨粒还未达到微孔的入口时,磨料流中的磨粒压强已经达到最大值5.13 MPa,到微孔的入口的过程中略微下降,这是由于磨料在活塞的挤压过程中所有的磨料不可能一次都可以从微孔的入口处挤出,只有一小部分可以直接一次挤过,剩下的大部分要经过回流才能在第二次或多次回流后才能通过微孔,所以在进入微孔之前出现了即将通过的磨粒与回流的磨粒相互碰撞的过程,从而处现了在颗粒相(phase-2)的压力等值图3(b)与Phase-2的速度等值图3(d)在微孔的入口处压力与速度的升高,而微孔由于其本身结构和微孔的阻碍作用,在一定的挤压压力、受连续相对其拖拽作用及磨粒之间的相互碰撞的情况下,通过微孔入口的压力和速度的是一定的,所以在到达微孔的入口处,磨粒的压强和速度都有所降低。从图3(b)图中发现,磨粒的压强从微孔的入口处到出口处呈下降趋势,在微孔的出口处压强的大小为0 MPa,微孔入口处的压强为6.7MPa左右,磨粒的压强从微孔的入口处到出口处呈下降趋势,在近壁面处亦是如此。从图3(c)、图3(d)中可以看出在微孔流道的不同位置处磨粒的径向速度都呈现中间高、两边(微孔壁面)低的特点。

4 结果分析

在近壁面建立分析模型,提取近壁面的压力和速度图,如图4、图5所示。分别代表磨料流磨粒在近壁面区域相对壁面的压力和速度。

图4 微孔孔道不同位置处磨粒相对壁面的压强Fig.4 The Pressure of Grinding Grain Relative to Wall at Different Position of Micro Channel

图5 微孔孔道不同位置处磨粒相对壁面的速度Fig.5 The Velocity of Abrasive Grain Relative to Wall at Different Position of Micro Channel

4.1 磨粒近壁面压强分布及数据分析

通过图4可以看到,磨料流中的磨粒对壁面的压力沿着微孔的孔道呈下降趋势,在出口处达到最小,且在等段孔道长度上磨粒对壁面的压强差值大小基本一致,而在入口处磨粒对壁面的压强出现了轻微的变化,这是由于在入口位置处,从有磨料料缸中挤入微孔孔道时,磨粒与磨粒相互碰撞,磨粒在入口位置处的一段距离内其运动极为混乱,从而导致在入口位置处磨粒对壁面的压强有所变化。在微孔的入口区域附近,磨粒所受到的压强梯度比其他都要大,从而引起入口处磨粒压强的变化较大,以至磨粒在孔道的入口部分区域对壁面的压强也出现较大变化。

4.2 磨粒近壁面速度分布及数据分析

在图5中,从在微孔入口0.22mm到微孔的出口可以发现,磨粒相对壁面的速度从0.22mm到微孔的出口变化很小,可以忽略磨粒相对壁面滑擦的速度变化。在微孔近壁面区域在入口到0.22mm之间本,出现了磨粒相对壁面的速度变化差异比较大的现象,这与磨粒从磨料缸进入微孔入口处的磨粒间相互碰撞、相互挤压有着极大的影响。在位置坐标为0出口(入口)的速度最大,达到5.2m/s。而在磨粒进入微孔后,磨粒的速度迅速降低到3.2m/s左右,这与微孔本身的结构相关,微孔具有阻碍流体流动的作用。从在微孔入口0.22mm到微孔的出口可以看到,在近壁面区域磨粒相对于壁面的速度接近于一条直线,即磨粒相对壁面的速度从0.22mm到微孔的出口变化很小,可以忽略磨粒相对壁面滑擦的速度变化。这是由于微孔孔道的距离只有1mm大小,而微孔中只有近壁面处的速度最小,最小速度为3.2m/s,因此通过的时间极短,所以速度的变化不会出现太大的变化。

5 微孔倒锥成形试验

5.1 试件和磨料

微孔倒锥形成型试件,如图1所示。试件具体参数,如表1所示。磨料具体参数,如表2所示。

表 1试件Tab.1 Test-Piece

表2 磨料参数Tab.2 Abrasive Flow Parameters

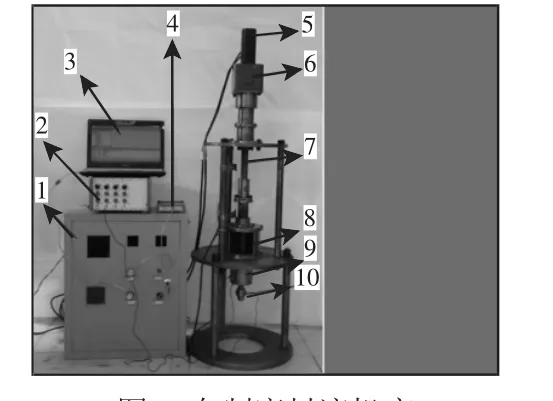

5.2 测试装置

测试装置为自制磨料流机床,如图6所示。由磨料流挤压机构、控制箱、测压装置三大部分组成。磨料挤压过程的压力通过压电式压力传感器测量,通过数据采集仪收集,活塞推料速度v由电机转速n计算得到。谐波减速器的速比为100,丝杆螺距10mm。

图6 自制磨料流机床Fig.6 Self-Made Abrasive Flow Machine

5.3 试验结果

Csm-100电镜拍摄的试件SEM图,如图7所示。加工前微孔的入口和出口,如图7(a)、图7(b)所示。在其入口和出口处有着大量的切屑和毛刺,尤其在7(b)图中切屑残留更多,图中微孔加工前入口与出口半径尺寸为100.94μm与99.75μm;微孔磨料流加工后的入口和出口,如图7(c)、图7(d)所示。微孔的入口和出口的毛刺和切屑基本清除干净,且在磨料流加工后微孔入口处出现轻微的圆角,图中微孔加工后入口与出口半径尺寸为113.01μm与102.33μm。试件微孔通过线切割剖分后的Csm-100电镜拍摄的SEM图,如图8所示。图中入口为左端出口为右端,图中微孔通道光亮,毛刺去除非常干净,入口尺寸为215.5μm,出口尺寸189.7μm。

图8 试件剖分SEM图Fig.8 The Subdivision SEM-Chart of Text-Piece

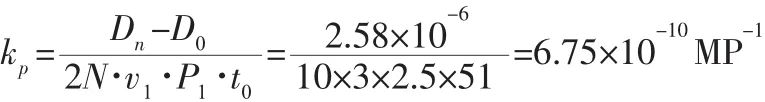

6 试验数据分析

6.1 试验测量结果

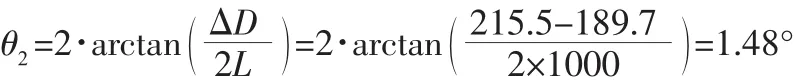

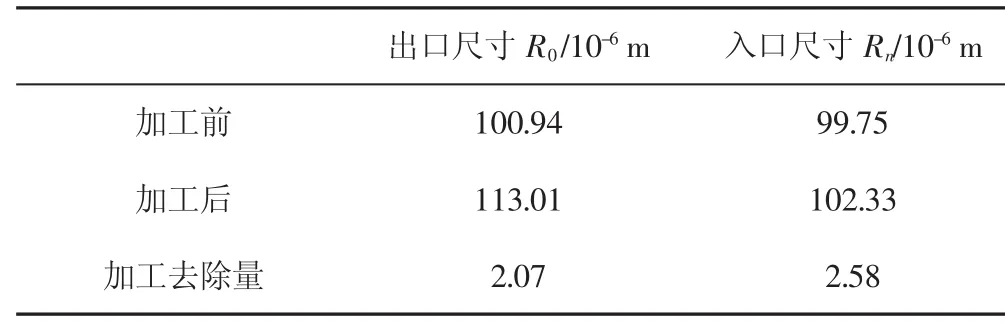

试件磨料流加工前后经电镜测量微孔的尺寸变化,如表3所示。其中,倒锥角θ1为表1中计算所得的倒锥角结果,倒锥角θ2为图8剖分图计算所得的倒锥角结果。通过上表中的数据,根据切削深度系数公式,每次加工时间为51s,循环次数为10次,计算得到切削深度参数平均kp得:

倒锥角可以由两种方法获得,由表1可得,倒锥角θ1:

由图8的测量结果可得,倒锥角θ2:

两种测量方法最后算得的微孔倒锥角的度数相差3.3%,在误差范围内可以忽略不计。

表3 磨料流加工前后入/出口尺寸Tab.3 Abrasive Flow Processing Before and After the Entry/Exit Dimensions

6.2 数值分析结果计算

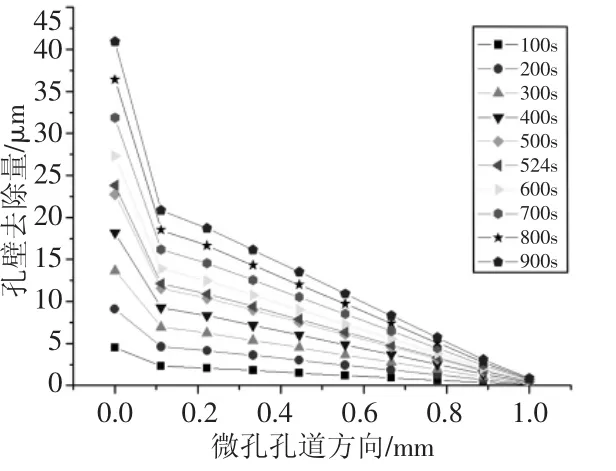

通过对磨料流加工过程进行数值分析,得到磨料流加工时磨粒在近壁面不同位置的压力和速度大小,通过preston公式计算不同时间下的,孔道不同位置的去除量及加工所得的锥角角度,如图9所示。从图9微孔孔道不同位置去除量显示,随着加工时间的加长(从100s开始),微孔的倒锥形角度随之逐渐变大,且在微孔的入口(0~0.2)mm 处产生入口圆角。在(0~0.2)mm 的范围内,从加工时间100s开始,随着加工时间延长,入口圆角不断扩大并向微孔内延伸,微孔圆角半径的增长率逐渐变大。在加工时间为524s时,微孔倒锥角为1.53°。从图中可以看出,在微孔的出口处微孔孔壁的去处理很小,对初始加工微孔的基本孔径影响不大,从电镜图中可以看出出口的微孔孔径变化大约3μm大小,与fluent数值分析的微孔的出口尺寸差异不大,利于对微孔倒锥形结构尺寸的控制。对微孔磨料流倒锥形的加工,根据实际加工的倒锥角1.53°,在相同加工倒锥角的情况下,数值分析说用的时间为5294s,与实际510s相差2.7%,与实际加工所用的时间相差不大,实验结果与理论分析吻合。

图9 微孔孔道不同位置去除量Fig.9 Removal at Different Position of Micro-Channel

7 结论

(1)实现了对于低粘度磨料流Preston常数kp的计算,确定磨料流微孔加工中的微孔径向微蚀量,实现了对磨料流微孔加工量的理论控制,便于后期对喷油嘴微孔进行磨料流加工打下理论基础。

(2)通过对试件微孔的磨料流加工,得到磨粒对微孔内壁的压强和速度,沿着微孔的孔道方向,磨粒相对壁面的压强沿着微孔呈逐渐减低,近壁面的速度基本不变。

(3)通过对倒锥形微孔的实际加工,在磨料参数和加工压力确定的情况下,微孔的倒锥形角度大小可以实现对时间的控制而得到。

[1]唐维平,宋伟,喻鸣显.喷油嘴喷孔液体挤压研磨工艺研究[J].现代车用动力,2003(2):30-34.(Tang Wei-ping,Song Wei,Yu Ming-xian.Research on grinding process of liquid extrusion for injection nozzle[J].Modern Vehicle Power,2003(2):30-34.)

[2]宋桂珍,程建明,李元宗.磨料流加工技术在热流道模具制造中的应用[J].模具制造,2009,9(2):91-93.(Song Gui-zhen,Cheng Jian-ming,Li Yuan-zong.Application of abrasive flow processing technology in the manufacture of hot runner mold[J].Mold Manufacturing,2009,9(2):91-93.)

[3]计时鸣,李琛,谭大鹏.基于Preston方程的软性磨粒流加工特性[J].机械工程学报,2011,47(17):156-163.(Ji Shi-ming,Li Chen,Tan Da-peng.The processing characteristics of soft abrasive flow based on Preston equation[J].Journal of Mechanical Engineering,2011,47(17):156-163.)

[4]赵培锋,轧刚.基于有限元方法的磨料流加工数值模拟研究[D].太原:太原理工大学,2011.(Zhao Pei-feng,Ya Gang.Numerical simulation of abrasive flow machining based on finite element method[D].Taiyuan:Taiyuan University of Technology,2011)

[5]彭家强,宋丹路,宗营营.磨料水射流对金属材料去除力和去除模型的研究[J].机械设计与制造,2012(2):17-19.(Peng Jia-qiang,Song Dan-lu,Zong Ying-ying.Research on the mechanical design and manufacture of metal materials by abrasive water jet in the removal of metal materials and removal model[J].Mechanical Design and Manufacture,2012(2):17-19.)

[6]丁金福,刘润之,张克华.磨粒流精密光整加工的微切削机理[J].光学精密工程,2014,22(12):3324-3331.(Ding Jin-fu,Liu Run-zhi,Zhang Ke-hua.Micro cutting mechanism of abrasive flow precision finishing machining [J].Optical and Precision Engineering,2014,22(12):3324-3331.)

[7]Jain R K,Jain V K,Kalra P K.Modelling of abrasive flow machining process:a neural network approach[J].Wear,1999,231(2):242-248.

[8]董志国,轧刚,李元宗.高粘弹性流体磨料光整加工的材料去除率模型[J].兵工学报,2013,34(12):1555-1561.(Dong Zhi-guo,Ya Gang,Li Yuan-zong.Highly viscoelastic fluid abrasive finishing material removal rate model[J].Acta ARMAMENTARII,2013,34(12):1555-1561.)