常峪铁矿节能通风自动化改造及应用

齐朝鹏 张小涛 罗业民 李成斌 王宝文 杨 闯

(河北钢铁集团滦县常峪铁矿有限公司)

近年来,随着矿山开采深度和强度的加大,因矿井通风不良造成的中毒窒息事故屡有发生,严重影响了矿山安全生产,造成了巨大的经济损失和恶劣的社会影响。因此,矿山一般都会采取加大矿井通风系统通风量的措施来保障安全生产。但加大矿井通风系统通风量就会不可避免地加大通风能耗,由此形成了安全与节能不可避免的矛盾。通过大量调查资料显示,矿井通风系统是矿山耗电量最大的生产系统之一,占矿山总耗电量20%~45%。同时由于设计和技术局限,矿井通风系统各形式风机全天候处于额定功率运转,在许多时间处于过度通风状态,存在着相当大的电能浪费。而在保障安全生产的前提下,矿井实际需风量却是随着工作场所、生产工艺和作业时间的变动而变化的。因此,矿井通风系统蕴含着巨大的节能空间。

常峪铁矿设计达产500万t/a的风机额定功率为3 320 kW,若按照额定功率运转,年通风能耗成本约18 904 080元(0.65元/kWh为不分时工业电价),即每生产1 t矿石通风能耗成本约为3.78元。此费用还未包含人工费用、风机采购费用、维护保养费用。若再考虑前期未达产500万t/a,通风能耗成本更高。因此,开展节能通风自动化研究具有重要意义。随着科技的发展,节能通风自动化控制技术、风机变频技术得到大规模应用,这为常峪铁矿节能通风自动化研究提供了条件。

1 常峪铁矿通风系统简介

常峪铁矿设计采用单翼对角式通风系统,多级机站通风方式。

无轨出矿、凿岩水平新鲜风流自进风井、副井进入井下,经石门、中段运输平巷、无轨沿脉或穿脉巷道、天井联络道、天井进入需风工作面,污风经矿块回风天井、回风平巷、回风井排往地表。

有轨运输水平新鲜风流经进风井进入井下,经上、下盘运输巷道到达回风天井联络道,经回风天井、回风平巷、回风井排出地表。

破碎硐室新鲜风流经副井进入破碎硐室、皮带道、粉矿清理水平,经破碎系统人行天井进入到-300 m 回风水平,通过回风巷道、回风井排出地表。

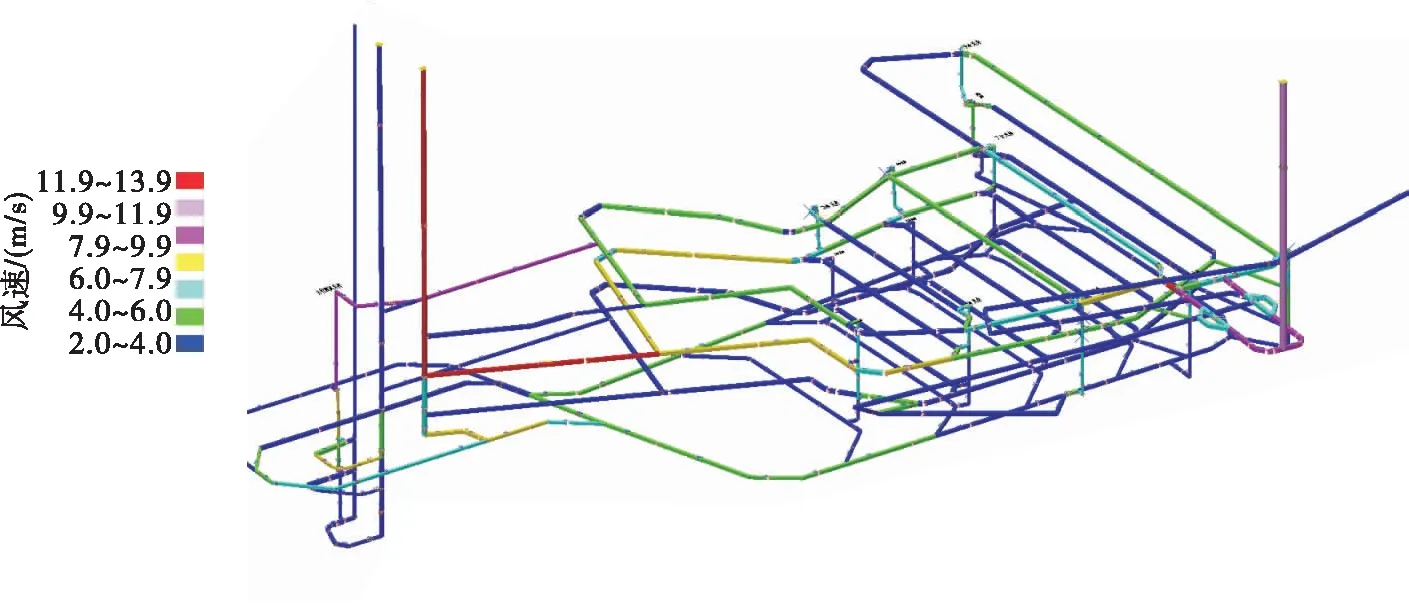

通风系统示意见图1。

2 风流线路改造及风门安装

为有效提高井下通风效率,减少通风短路,规划各中段详细通风线路,需要设计风门等调风措施。

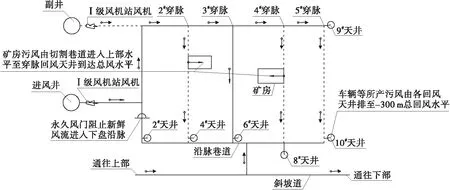

2.1 -350及-400 m水平

新鲜风流在Ⅰ级机站风机作用下进入-350及-400 m 水平,经上盘沿脉、穿脉自北向南流经各用风地点,矿房污风直接在矿房内回风至上一水平,在Ⅱ级机站风机作用下至300总回风水平,所有污风在Ⅲ级机站风机作用下排至地表。Ⅰ级机站风机设置于进风井、副井石门。同时在下盘沿脉至进风井联络道设置永久风门,阻止新鲜风流短路直接进入下盘沿脉。见图2。

2.2 -300 m水平

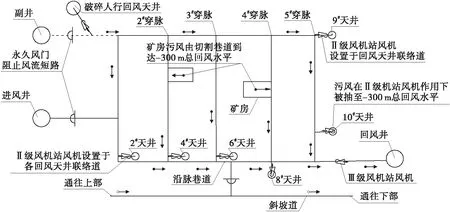

-300 m水平作为总回风水平,破碎及采切污风全部由回风天井排至-300 m水平。

图1 通风系统示意

图2 -350及-400 m水平通风风流线路规划及风门安装

Ⅱ级机站风机设置于各回风天井联络道,Ⅲ级机站风机设置于回风井石门,分别在进风井石门、副井石门、斜坡道联络道安装永久风门防止风流短路,9#天井风机为Ⅱ级临时辅助风机。如图3。

图3 -300 m水平通风风流线路规划及风门安装

3 风机变频节能通风改造

3.1 改造前提

采用风机变频技术的关键是井下需风量是否存在较大波动,而井下需风量与生产计划息息相关,因此,先分析生产计划中各项生产工作的需风量。主要用风作业为掘进及回采工作,而运输及破碎工作为次要用风作业。根据生产特点,运输及破碎为连续性生产作业,是固定风量作业,因此,其服务主扇无需安装变频器。掘进及回采多为间歇性生产作业,其需风量随作业面数量增加而增大,且存在间隔穿插作业,即掘进凿岩、爆破、出矿并不同时进行(同一工作面),其服务主扇存在安装变频器调节风量的可行性。

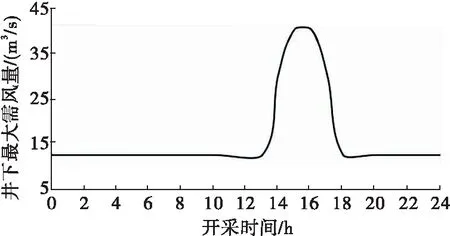

在矿房后形成采矿生产作业面,爆破与凿岩、出矿等作业不同时进行。爆破作业污风危害大,需要高风速、大风量快速排出矿房内的炮烟污风,有助于提高生产效率与安全。凿岩、出矿作业仅需满足职业卫生排尘风速及各种车辆排放尾气所需要的风量,即出矿作业需风量较爆破少。就作业时间而言,爆破作业时间较短,即大风量需要时间相对较短(图4)。通过安装风机变频器,在爆破作业时提高风机功率快速排出炮烟污风,在出矿作业时降低风机功率满足职业卫生及生产安全即可。

图4 每日单个矿房实际需风量与时间关系

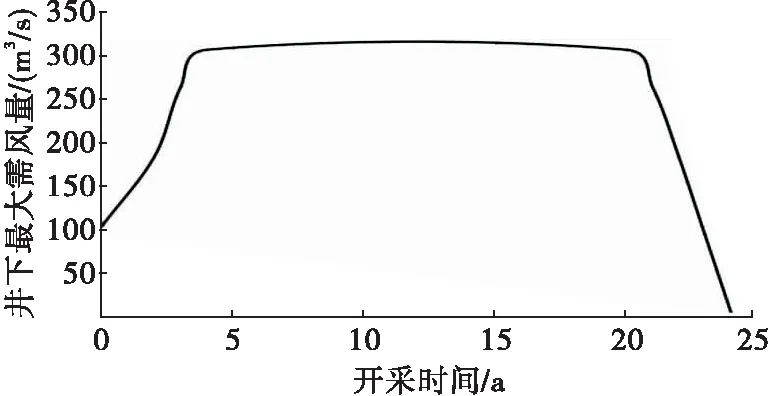

常峪铁矿井下开采最大需风量根据生产计划随着开采时间变化,见图5。可以看出,投产、达产、减产3个阶段需风量有较大变化,而且达产阶段由于检修、检查等因素并不一定完全按照设计规定的井下最大需风量来供风,同样需要进行风机变频调节。

图5 井下最大需风量与时间关系

因此,风机变频控制与生产计划实际相结合,根据实际需风量进行变频调节,可有效减少风机能耗,降低生产成本。

3.2 达产情况风机变频节能通风应用

3.2.1 矿井最大需风量计算与分析

矿井需风量以柴油设备等需风量、排尘需风量、爆破排烟需风量3项分别计算,需风量为机械设备需风量130 m3/s,排尘需风量196.95 m3/s,爆破排烟需风量302.9 m3/s。经过对比可见,爆破排烟需风量最大,而排尘需风量大于机械设备需风量。井下大部分系统都改造为无人值守,人员需风量较少,不再另行计算。

通过对河钢集团司家营地下矿、石人沟铁矿的考察,根据生产计划安排,两矿通风计划,全部都在爆破作业期间按照爆破排烟需风量使风机满功率运转2~3 h,凿岩、出矿作业期间按照排尘需风量降低风机运转功率21~22 h。

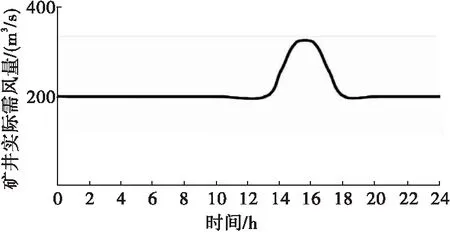

因此,考虑矿井通风系统设计与通风效率,常峪铁矿在爆破作业期间采用最大的爆破排烟需风量(302.9 m3/s)通风2 h,在凿岩、出矿作业期间采用排尘需风量(196.95 m3/s)通风22 h,每日矿井实际需风量与时间关系见图6。

图6 每日矿井实际需风量与时间关系

3.2.2 通风能耗成本计算与经济性比较

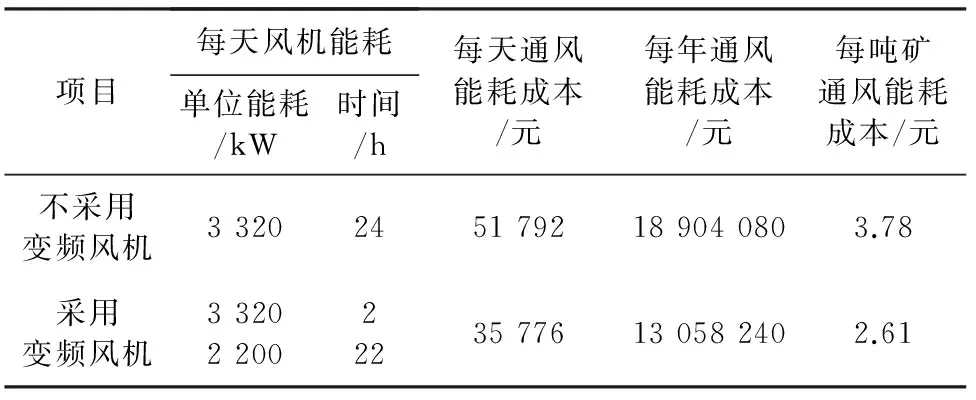

若不采用变频风机,则每天按照爆破排烟需风量、风机额定功率(3 320 kW)运行计算,每天通风能耗成本为51 792元(0.65元/kWh为不分时工业电价),每年为18 904 080元,每吨矿通风能耗成本约3.78元。

若采用变频风机,则每天按照爆破排烟需风量2 h、排尘需风量22 h计算,即风机额定功率(3 320 kW)运行2 h,变频降低功率(2 200 kW)运行22 h,每天通风能耗成本为35 776元,每年为13 058 240元,每吨矿通风能耗成本为2.61元。

采用变频风机的经济性比较见表1。可知,采用变频风机比不采用变频风机可每天节省通风能耗成本16 016元,每年节省5 845 840元,每吨矿节省通风能耗成本为1.17元。因此,采用变频风机进行节能通风十分必要。

表1 变频风机经济性比较

4 结 语

常峪铁矿通过矿井通风网络优化,科学合理地规划了井下风流线路,有效提高了矿井通风效率,同时将变频自动化技术应用于矿井通风系统,显著降低了风机能耗,节能作用良好,每年可节省通风能耗成本约584万元,每吨矿石生产成本降低1.17元,创造了良好的经济效益和社会效益,具有很好的推广应用价值。