高效节能型工业吊扇研发与应用

浙江省新昌县三新空调风机有限公司□潘旭光

1 概述

随着工业技术的发展及生活水平的提高,人们对工作环境的舒适性追求越来越高,选择宜人的工作环境是人们将来择业择岗向往和考虑的一大因素,而改善工作条件和环境是社会发展科技进步的一个体现,也是工业现代化产生的一种新需求。我国工业吊扇是近几年开始新兴的工业风扇种类,产品特征转速低,风速慢,高效节能,吊扇直径大,如一台直径为7300mm,功率为1.5kW工业吊扇覆盖面积达800m2,可代替数台工业排风扇或民用吊扇,能够显著地提高工业吊扇的效率,降低噪声,达到高效、节能、减排的效果。工业吊扇主要应用在大型厂房、商场、体育馆、车站、物流仓库等,也可应用大型牧场、卵化场等领域。

2 主要技术指标

工业吊扇主要技术指标如下:

1)功率:0.25kW~1.5kW;

2) 转速: 56r/min~211r/min;

3)风量: 156860m3/h~860000m3/h;

4)直径:2000mm~7300mm;

5)噪声:60dB以下;

6)平均风速有效覆盖面积内0.5m/s以上;

7)交流永磁同步电机驱动;

8)表面耐蚀性,120h耐盐雾试验无严重锈蚀现象;

9)变频控制吊扇转速实现无级调速。

3 工业吊扇主要结构

工业吊扇主要由交流永磁同步电机、风叶、吊杆、吊板、防坠安全环、调速控制器等零部件组成,详见图1工业吊扇结构示意图。

图1 工业吊扇结构示意图

4 工业吊扇翼型的研发与应用

(1)翼型研发思路

吊扇的叶片是决定吊扇性能的主要部件,而叶片的横剖面形状 (翼型)又是决定叶片性能的关键。现有资料文献中已有多种翼型,其中最先进的翼型莫过于航空工业中使用的飞机机翼型,在工业领域一般情况下均采用现有的航空翼型技术,而对翼型的研究投入很少。但由于使用场合运行工况的差异,采用航空翼型做吊扇叶片横剖面形状,并不能充分发挥翼型最佳效果,另外对吊扇、空调风扇等低转速风扇,为了简化制造工艺,降低生产成本,往往选用现有航空翼型或平板翼型,而不是针对具体实际运行工况来设计翼型。导致现有翼型与实际工况匹配性不好,限制了吊扇效率的提升,一定程度上造成了资源的浪费。

针对现有的低转速吊扇叶片所使用的翼型与实际工况匹配性不佳的问题,研究开发一种高性能的吊扇翼型,能够很好地匹配低转速吊扇工作雷诺数小的特殊工况,并且在应用到实际吊扇叶片上后,能够显著地提高吊扇效率,降低吊扇的噪声。为实现上述技术目的,采用技术研发方案见下文。

从机翼型研究出发,开发高性能等厚板翼型。首先结合低转速吊扇的使用工况,采用航空工业气动分析技术,设计出与吊扇实际工况匹配高性能的吊扇专用翼型 (非航空翼型或等厚板翼型)。由于翼型的主要性能很大程度上取决于其上、下表面或中弧线的形状,尤其是低速翼型。因此经过理论分析、数值模拟、试验验证及吊扇实际应用,设计出一种吊扇专用高性能翼型。

(2)翼型分析、设计及安装技术

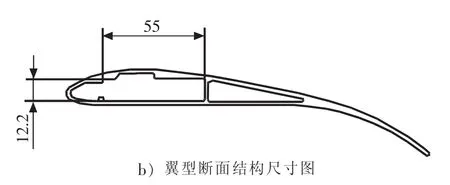

1)翼型结构

研发吊扇翼型示意图见图2。

图2

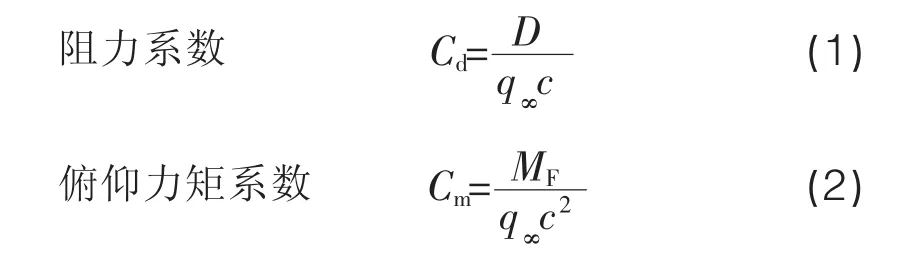

2)翼型的气动参数

翼型的基本气动特性包括阻力系数、力矩系数、空气动力中心和压力中心等参数。设翼型具有单位宽度,其阻力为D,力矩为MF。阻力系数Cd见公式 (1), 俯仰力矩系数Cm见公式 (2)。

气动中心 (焦点)xa.,c绕该点的俯仰力矩在任何迎角下均保持常数,由前缘量起;压力中心xp.c压力合力作用点距前缘的距离。

3)阻力系数与几何参数的关系

翼型阻力主要由表面摩擦阻力、附面层位移厚度及部分表面气流分离引起的形状阻力和可能存在的激波阻力形成。在分离区不大的情形下,通过在尾迹中使用附面层动量积分方程并设摩擦阻力等于零,Squire和Young导出了翼型阻力的计算公式, 见式 (3)。

光滑机翼翼型的最小阻力系数主要取决于雷诺数和层流附面层的弦向范围,也受到翼型相对厚度和弯度的影响。

在低的或中等升力系数下 (无明显气流分离),其升致阻力是来自升力系数的变化对摩擦阻力和形状阻力的影响。其中摩阻的增加主要是由于升力系数增加时,翼型上表面有利于压力梯度减少和最小压力点前移使翼面上层流附面层范围减少所致。其次是当升力系数增加时,翼型上表面附面层厚度增加引起表面法向压力重新分布导致的形状阻力,它实质上是一种压差阻力。

最大厚度位置的影响:最大厚度位置后移,阻力降低。

4)力矩系数与几何参数的关系

相对弯度的影响:翼型绕1/4弦点的力矩系数随弯度增加而有绝对值更大的负值。

迎角的影响:翼型绕1/4弦点的力矩系数随迎角增加而有绝对值更大的负值。

相对厚度的影响:相对厚度对力矩系数的影响很小。

5)安装角主要参数分析

当气流流过叶型时,由于叶型表面的附面层影响,会造成能量损失。下面以单独冀剖面的静压分布来分析这种影响。当气流以迎角为0的状态流过翼剖面时,前缘的静压增大,在翼面中部压力减小,到后缘,压力又增加,下翼面的压力大于上翼面,由此产生升力。前缘气流受到翼面的阻扰,速度降低,故压力增高。在后缘,由于气流的分离,在后缘产生分离涡,在绕翼面的尾涡与沿翼面流动的气体不同运动状态的共同作用下,导致速度损失,从而压力增加。

α增大时,升力增加,但前缘阻力增大,后缘分离现象进一步明显。当α增加到一定程度,翼表面的速度因为阻力而遭到破坏,导致升力系数迅速下降,而阻力系数迅速增加,从而使气流的能量损失很大,导致通风机效率下降。当α较小时,则翼型的特性还没有得到充分利用,因此通风机效率不能达到最佳状态。

当安装角变化为例, 在 α=1°和 α=4°, βm=39°,转速n=65rpm的条件下通过数值计算得到图3。

由上述分析可知,在计算叶型安装角时,应选取合适飞的迎角,减小由于叶型损失造成的性能下降。

图3 翼面静压分布图

(3)风叶强化处理分析与新工艺应用

6063铝合金具有中等强度、良好的冲击韧性、良好的热塑性、良好的抛光性、良好的阳极氧化着色性与涂漆性能以及优良的焊接性能与抗蚀性,因而在工程结构中得到应用,为提高风叶其基体材料的强度,现对材料的强化方法进行分析。

1)铝合金的强化方法

铝合金在常温下的塑性变形主要是由合金中位错的移动来实现的,在高温下受力时产生的塑性形变主要是因为合金晶界的蠕动来实现的,而合金晶界的蠕动是由晶界处位错的移动来完成。故不论在何种情况下,合金塑性变形均是通过合金内位错移动来完成,提高合金内位错的移动阻力,即可提高合金的变形抗力,使合金强化。现代工业对合金的强度有了更高的要求,根据合金强化理论和工艺来提高合金的强度,以满足现代工业的需求。

①加工强化

加工强化是指对合金进行一定的塑性变形,使合金内位错密度增加,合金内位错数量增加,许多位错会缠绕在一起,形成固定位错,位错移动的阻力增加,合金的强度增髙。不可经过热处理强化的铝合金,在进行热轧、冷轧加工处理后,合金的显微组织变为加工组织,合金的强度增加,在随后的退火处理过程中要避免使合金发生再结晶行为,以保持合金的加工组织;可时效强化的铝合金,在时效前进行一定的塑性变形,使铝合金产生加工硬化,同时也有利于铝合金随后的时效析出过程,加强铝合金时效强化效应。但对铝合金进行加工强化处理,铝合金进行塑性变形,合金型材的尺寸也发生了一定的改变,对尺寸要求精准的型材,加工强化往往不是最佳的选择。

②固溶强化

合金元素溶入基体中,置换基体原子,占据基体原子的位置,由于合金原子与基体原子尺寸等有差别,引起基体晶格畸变,晶格应变场与位错应变场产生交互作用,固溶溶质原子钉扎在位错线上,阻碍位错线的移动,使合金的强度升高。固溶强化的大小主要由以下几个因素来决定:第一,合金元素的溶解度,溶质原子溶解度越大,合金基体晶格畸变程度越大,合金固溶强化效果越好;第二,溶质原子与基体原子尺寸的差别,两类原子尺寸差别越大,产生的晶格畸变越大,合金的固溶强度越高;第三,合金元素与基体元素的价电子差,原子间价电子差别越大,原子间排斥力越大,合金晶格畸变越严重,合金的强度越高;第四,合金原子与基体原子的弹性模量的差错度,原子间差错度越大,合金固溶强化效果越好。单一的固溶强化对合金的强度提高不大,但合金的塑性损失比其他方法要小。

③细晶强化

合金发生塑性变形,合金晶内的位错移动到合金晶界处,合金晶界为各种缺陷和位错聚集区,合金原子和杂质原子聚集在合金晶界上,位错线移动到合金晶界处,合金原子和杂质原子会钉扎在位错线上,阻碍位错线的移动,使位错移动难以传递到相邻的晶粒上,同时,相邻晶粒间相同晶面的取向往往不同,这也阻碍了相邻晶粒位错线移动的传递,使合金塑性形变难以进行,合金强度升高。合金晶粒细化,合金内晶界增加,合金的强度增加。合金在铸造过程中往往加入一些变质剂,使合金凝固过程中形核率增加,细化合金铸态晶粒。但合金用于高温环境时,尽量避免合金晶粒细化,因为在高温环境下,合金的晶界强度明显低于合金晶内的强度,合金的塑性变形主要由合金晶界的动来完成,合金晶界增多,合金的强度下降更多。

根据上述强化的方法分析,对风机采用工艺稳定、强化效果好、性能稳定可靠的固溶强化工艺技术。

2)固溶-时效对6063铝合金性能的影响

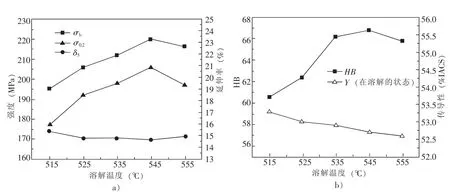

固溶温度对合金时效后强度、硬度、伸长率和固溶态电导率的影响见图4。

图4 固溶温度对6063铝合金性能的影响图

在515℃~555℃范围内,随着固溶温度的升高,时效态合金的强度和硬度先升后降,并在545℃时达到峰值,延伸率变化不大,而合金固溶态的电导率则单调下降。综合考虑合金各项性能数据可知,545℃/50min是合金适宜的固溶处理制度。545℃/50min固溶,180℃时效温度下,时效时间对合金强度、硬度、伸长率和电导率的影响见图5。

图5 时效时间对6063铝合金性能的影响

由图5可知,随着时效时间延长,合金强度、硬度也出现先升后降的趋势,并在时效8h时达到峰值;合金伸长率单调降低,电导率则单调升高,但二者都在时效8h后基本趋于稳定。

3)固溶对合金组织性能的影响

针对Al-Mg-Si合金是典型的时效强化合金,主要强化相为亚稳相β″。为了在时效过程中获得更多弥散析出的β″强化相,必须对合金进行合适的固溶处理。在不过烧的前提下获得高过饱和度的固溶体,提高时效过程中强化相析出的驱动力,从而获得较好的时效强化效果。合金经545℃固溶50min,挤压态合金中Mg2Si平衡相几乎完全溶入基体,合金的强度、硬度也达到最大值,伸长率适中。

(4)工业吊扇检测与试用

样机完成后,按 《工业通风机风扇》企业标准要求,经浙江省机电产品质量检测所全面检测试验各项指数指标完全符合设计要求及企业标准的规定。该研发项目于2014年12月顺利通过浙江省新产品鉴定,鉴定专家组认为,该产品的开发是成功的,技术处国内同类产品领先水平。

产品经浙江双阳风机有限公司、浙江浙风科技有限公司、浙江省新昌三雄轴承有限公司等上百家企业使用后,得到客户的认可和好评,该吊扇近三年销售1022万,新增利润251万元,新增税129万元,取得了显著的经济效益和社会效益。

5 结论

高效节能型吊扇是最近几年从国外引进技术研发新产品,该产品模拟自然风,风速在1m/s~3m/s范围内,吊扇转速56r/min实现无级变频调速控制风速柔缓稳定,清凉舒适宜人,改变了传统工矿企业目前在使用的小型风扇风速高、风压大、宜人性差、覆盖范围小、通风耗用功率大的落后通风方式,达到工业大吊扇高效节能的目的。