浅析底轴驱动式翻板闸门(钢坝闸)结构中的疲劳问题

张 明 陆海翔 任菲菲

底轴驱动式翻板钢闸门是近年来逐步兴起的一种双向挡水结构,由于其具有门顶过水形成人工瀑布、结构隐蔽、卧门行洪、开度无级可调等景观特点而被广泛应用于城市河道管理中,最典型的是建于2005年的上海苏州河口闸。但是从力学结构反视之,该闸门结构部分采用了一些违反设计原则的结构,势必会影响工程结构的使用安全,尤其体现在结构疲劳方面。由于该类型闸门在设计过程中并未考虑疲劳设计,因此也就未有疲劳寿命一说。但是历来结构事故中,疲劳破坏及失稳破坏占比达到80%以上,结合门体所受载荷特征,易受到流激振动的特性,可以确信底轴驱动式翻板钢闸门是一种易疲劳结构,因此笔者认为底轴驱动式翻板钢闸门在水利行业的推广值得业内人士的重视与商榷。下面以疲劳破坏为关注点,从结构上的应力集中、焊缝(焊缝组织、焊缝残余应力、焊缝外形)、闸门载荷等角度对该类型闸门的缺陷处进行问题分析。

一、底轴驱动式翻板钢闸门结构

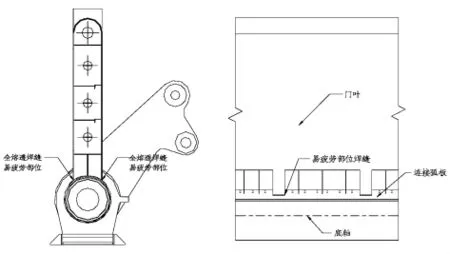

底轴驱动式翻板钢闸门又名钢坝闸,顾名思义是一种通过驱动底轴来操控闸门启闭的一种闸门结构,其主要由门叶结构、底轴、支铰座、拐臂结构、水封结构、锁定结构、冲淤系统等组成(见图1);结构连接方式主体以焊接为主,局部以栓接为辅;结构类型可拆分为底轴和支铰支撑组成的多跨超静定结构及以底轴为固端,门叶主纵梁为自由端的悬臂结构两种平面结构。工作运行原理是由液压启闭机驱动拐臂,于轴两端形成扭矩,驱动底轴与闸门绕轴心线旋转。

从力学模型的角度来看,门叶与底轴连接是典型的悬臂结构;进一步从刚、柔性连接方式来看,连接弧板(梁系端板)与底轴连接部位为栓接、螺栓数目较多且螺栓布置在翼缘内侧,视为半刚性连接;而门叶与连接弧板部位采用的是全熔透焊(见图2),视为刚性连接,且该部位应力集中现象严重又为焊缝位置,因此该部位是结构中相对比较薄弱的缺陷部位(易疲劳部位)。另外,大型底轴结构由于厚板缺陷、厚板卷制晶界拉长造成位错引起硬化导致塑性下降脆性上升等因素也是该类型闸门的缺陷部位。

二、底轴驱动式翻板钢闸门制作简述

底轴驱动式翻板钢闸门是典型的弯扭剪组合结构。底轴制作:小直径的底轴可直接采用热轧的无缝钢管;直径较大且壁厚的底轴可采用钢板分段卷制后,进行纵缝焊接成段后再运于现场环缝焊接成整体。

待底轴组装完整后即可将底轴连接弧板通过螺栓紧固于底轴之上;最后将闸门吊至指定位置后与弧形连接板焊接即可。

三、底轴驱动式翻板钢闸门缺陷分析

底轴驱动式翻板钢闸门的薄弱环节与关键部位是底轴以及门叶与底轴的连接焊缝。其原因分析如下:

1.应力集中的影响

(1)截面变化导致的应力集中。立面图(图2)中,底轴连接弧板与主梁翼缘的对(搭)接方式为变截面对接,在不考虑焊缝斜坡的作用下,这种截面变化几乎为突变截面对接,因此该位置应力集中现象严重,其比《钢结构设计规范》(GB/T50017-2003)中疲劳计算的构件和连接分类8的情况更易疲劳。

图1 某闸底轴驱动式翻板闸门的主体结构组成图

图2 某闸底轴驱动式翻板闸门剖面、立面图

(2)刚度变化导致的应力集中。结构中,门叶主梁抗弯刚度EI较好,抗扭刚度较差,底轴的抗弯、抗扭刚度较好。结构的刚度主要由弹性(剪切)模量与截面形状来决定。当材质确定后,对于各向同性材料弹性模量GI与剪切模量G即确定,因此,刚度的变化主要取决于截面(极)惯性矩的变化。悬臂端,截面为工字钢截面,固端截面为底轴断面,两者的变化导致截面惯性矩的变化从而导致结构刚度的变化,亦形成应力集中。

2.焊缝接头形式的疲劳影响

焊缝接头形式主要分为对接焊缝、T型对接焊缝、角接焊缝、搭接焊缝。四种接头形式中,对接焊缝由于焊缝至母材的形状改变不大,载荷传递较平稳,应力集中系数低,因而疲劳强度高;T型接头由于在焊缝向基本金属过渡处有明显的截面变化,应力集中系数比对接接头的应力集中系数高,其疲劳极限远低于对接接头;搭接接头则是疲劳极限最低的接头形式,特别是在原来对接接头的基础上,增加盖板来进行“加强”,其结果适得其反,这种盖板非但没有起到“加强”作用,反而使原来疲劳极限较高的对接接头被大大地削弱。

底轴驱动式翻板闸门的翼缘与连接弧板对接方式的疲劳强度应介于T型接头与搭接接头之间,在端部,由于受到截面形状的改变,且底部是弧形板,立板与连接弧板形成非90°夹角关系,在形成锐角焊缝的位置,应力集中系数增长迅速,应力集中加剧,疲劳强度将严重下降。前述还是理想化的焊缝截面形状,由于这部分焊接需要在现场焊接,焊接质量不如厂内制作可靠,如果再有缺陷存在,尤其咬边,其本身就是焊接裂纹,由于其又与结构拉应力方向垂直,将加重裂纹尖端应力集中的趋势。

3.焊缝组织对疲劳强度的影响

焊接是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术,实质是对金属材料的加热、熔合与空冷即“正火”,焊接质量取决于焊缝区、熔合区以及热影响区三部分。由铁碳合金相图可知,低碳钢(亚共析钢)的正火条件是将材料加热到AC3线以上30℃~50℃保温一段时间后将其全部奥氏体化后于空气中冷却形成正火组织,塑性变形的结构还会形成重结晶区。正火组织以及重结晶区晶粒细小,受力条件好;但是,焊缝区、熔合区、热影响区中的过热区由于接近焊接电弧,电弧温度高,远超临界线AC3线最大温度912℃,一些晶粒不断加热长大,甚至吞噬其周边的晶粒,导致空冷后该区域组织晶粒粗大,晶界较少;甚至在冬天焊接时,周边环境温度较低,且焊后保温工作未做好,焊缝周边组织急冷,形成针片状魏氏组织,严重影响材料的塑形与韧性,脆性较大,对动载荷尤其是冲击载荷过敏。

4.焊接残余应力的影响

由于塑性屈服的存在,焊接残余应力对结构静强度基本没有影响;但是由于存在较高的残余应力主要是拉应力,会影响到结构的疲劳强度;曾经在葛洲坝二线永久船闸的大修检查中,发现在全寿命周期为压应力的节点板焊缝的焊趾部位也出现了疲劳裂纹。主要原因是因为焊缝在焊后出现横向收缩,焊缝沿线具有横向残余拉应力,该处的残余拉应力可能很高,甚至会达到材料屈服强度。如果把这么高的残余拉应力与工作压应力相叠加形成应力拉压组合,这就具备塑性疲劳的基本条件。

同理,当底轴驱动式翻板闸门在门顶溢流以及启闭频繁等情况下,在门叶结构的背水面梁格翼缘与连接弧板的连接焊缝处,工作应力与残余拉应力将形成应力拉压组合,具备结构疲劳的基本条件。对于一般材料,疲劳的过程分为应力集中处疲劳裂纹萌生、疲劳裂纹扩展、结构瞬断三个阶段;而焊接结构由于焊缝本身就是结构缺陷,因此,其基本只有两个发展过程,即疲劳裂纹扩展、结构瞬断两阶段,这也是焊缝布置应避开应力集中区和高应力区的原因。底轴驱动式翻板闸门偏偏把焊缝布置在了结构的高应力区以及应力集中区,这在根本上违反了焊缝的布置原则。

对受到动载荷的结构一般都会进行消除焊接残余应力。但是,在消除残余应力的措施中,整体退火及时效处理是非常有效的手段。不过,由于底轴驱动式翻板闸门整体尺寸偏大,难以找到相应大小的退火炉进行整体退火;而时效处理则需要工程工期予以保证,而现今的水工闸门结构基本都要求在一个非汛期内完成,且本道焊缝基本为结构最后的一道焊缝,焊完该道焊缝已基本临近水下验收(放水)时间,时效处理根本不可能。另外结构已成固体,振动亦不可能;因此,消除焊接残余应力只能采取局部退火,即焊前预热与焊后热处理等手段来保证,局部消除应力对于自由度高的结构可能有效,但是对于拘束度较高的结构,效果有待验证。

5.荷载的影响

《水利水电工程钢闸门设计规范》(SL74-2013)对闸门结构的疲劳设计虽然未作具体的要求,但由于动水的存在,闸门的振动、疲劳的确是闸门结构设计的关键点,也是闸门失事的重要原因。

底轴驱动式翻板闸门过水时,肯定会形成门顶溢流即动水状态,闸门在动水(包括止水漏水)状态下,总会出现振动,一般情况下,振动较小;但是,如果水动力荷载的激励频率与闸门结构的自振频率相等或者相近,闸门将会产生共振,尤其是击水动载荷的高能区长期位于闸门结构的低频区时,结构振幅剧增,使门叶结构出现不平常的应力与应变,严重时可能导致结构失稳,酿成破坏事故。因此,对于需要长期溢流的结构,应尽量避免选用该类型闸门。

闸门的每一次启闭也是对其端部施加一次交变载荷,形成交替的拉压应力组合,助长结构疲劳的态势。因此,对于长期需要频繁启闭的闸门结构,也应尽量避免选用该类型闸门。

底轴驱动式翻板闸门由于底轴抗扭刚度较大,而门叶抗扭刚度较小,由于刚度突变及应力集中情况存在,导致结构无法承受冲击载荷。因此,对于可能会受到冲撞的船闸,若要应用该类型闸门须慎之又慎。

五、建议

(1)设计层面上,对于底轴驱动式翻板钢闸门,由于其采用了应尽量避免的悬臂结构,因此受力状态不甚良好,因此,建议锁定方式能由拐臂锁定转变为门顶锁定,将结构由悬臂转为四边简支,利于结构受力。此方法受限于较短孔口的底轴驱动式翻板闸门。另外,设计说明须注明对易疲劳部位的焊缝必须采取焊后热处理,细化晶粒,提高焊缝区域的塑形与韧性。

(2)尽量避免止水漏水、门顶溢流等动水状态;尽量避免闸门频繁启闭状态。

(3)加强水工金属结构的疲劳研究,从结构细节对闸门的应力集中区进行优化,减弱乃至避免门体焊接结构的应力集中。相比较采用栓接方式从而避免结构整体疲劳断裂的做法,现在有些厂家直接将门叶焊于底轴成一体的做法,会直接导致整个结构的疲劳断裂,这种做法必须遏制。

(4)加强底轴驱动翻板闸门振动的研究,着力于门顶溢流时,底轴驱动翻板闸门各阶振型及门顶破水装置结构和门后补气措施对减弱闸门振动的研究;选用合适的门顶破水器