富水粉质黏土、细砂细颗粒地层长锚索拔除前地层加固技术方案

王 瑜

(中铁隧道集团二处有限公司,河北三河 065201)

1 工程概况

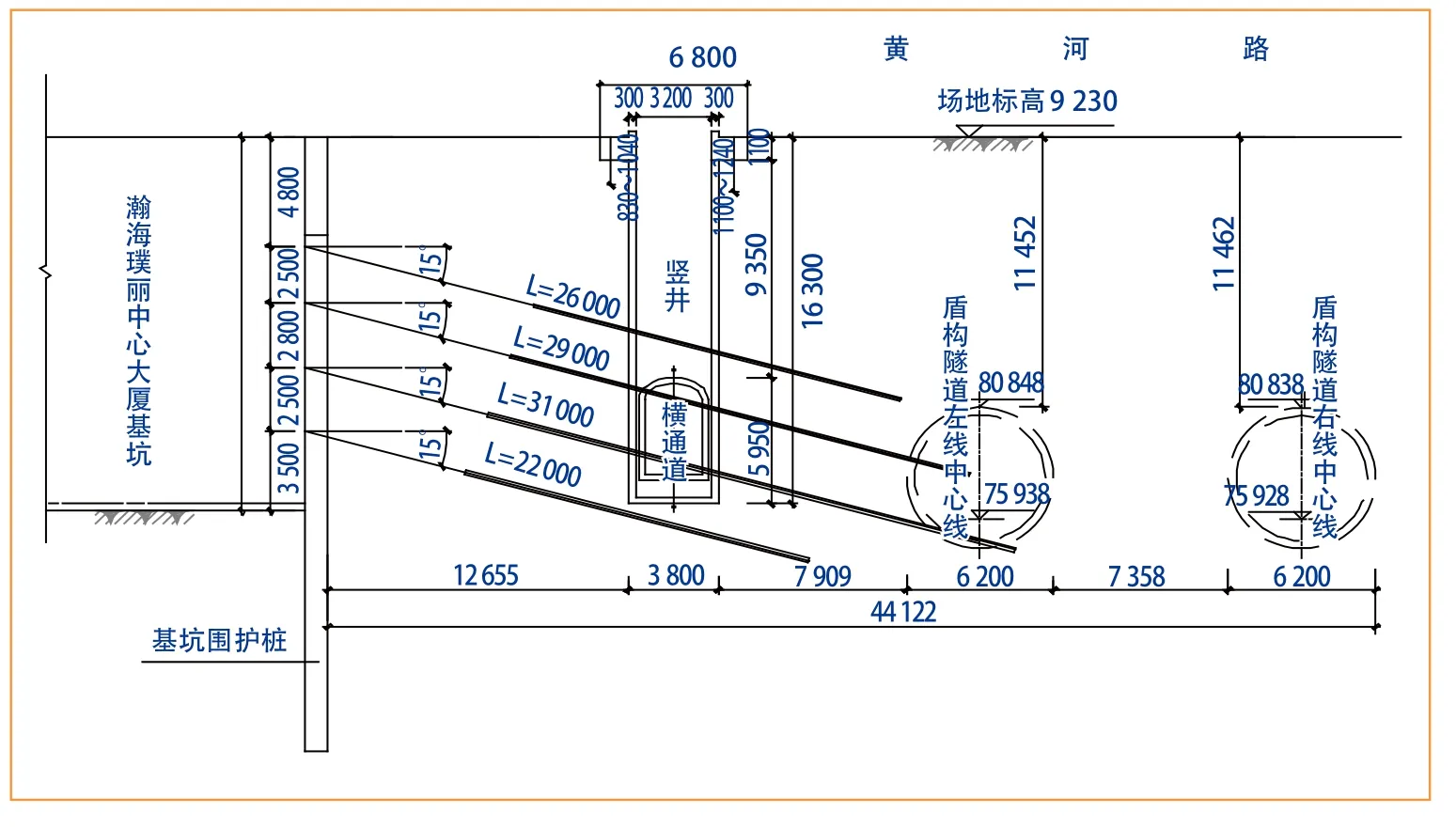

郑州地铁 5 号线经三路站—未来北路站区间盾构隧道左线DK7+137.587~DK7+231.594 段被北侧瀚海璞丽中心建筑工程基坑(以下简称“邻近基坑”)第 2 层和第 3层锚索侵入,侵入的锚索共 126 根。将第 2 层 63 根锚索拔除后,第 3 层的 63 根锚索由于位于粉质黏土层和粉砂层,地层含水丰富、稳定性差,钻孔时孔内有泥砂和水涌出,这不仅无法成孔,而且泥砂还容易裹钻,导致钻头和套管退出难度大。同时,锚索拔除时钻孔内的涌泥、涌砂会引起区间盾构隧道范围的地层松散,导致盾构机通过时保压难度增大,管片后面注浆时注浆量难以控制。

本工程结合侵入盾构隧道锚索的周边构(建)筑物、管线分布、场地条件以及工程地质与水文地质条件,在黄河路与邻近基坑间的空地上(避开高压电缆和燃气管线)建一竖井,竖井开挖到底后向东西 2 个方向开挖平行通道,通道终止位置与邻近基坑边界位置相同,竖井及平行通道的位置见图 1。通过竖井、平行通道将全部锚索揭露后,采用可变形刚性套管和滚珠钻头钻孔剥离锚索与周边地层的粘结,成孔后退出套管,再用穿心式千斤顶将锚索从地层拔出。

图1 锚索分布横剖面图(单位:mm)

2 袖阀管注浆方案

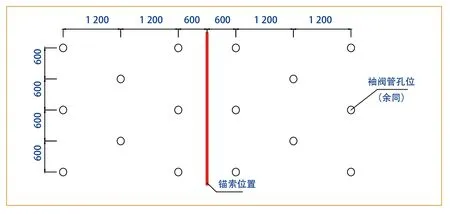

2.1 注浆孔布置

以锚索为中心,袖阀管按照纵横向间距 1 200 mm 呈梅花型布置(图 2)。每根锚索周边布置 16 个袖阀管注浆孔,袖阀管的长度(与钻孔深度相同)为 19 200 mm。

图2 袖阀管布置图(单位:mm)

2.2 施工工艺

2.2.1 测放孔位

根据锚索的位置,在地面上放出袖阀管的孔位并进行复核,孔位准确无误后在孔位中心点位置打设一定位桩,定位桩稳固不松动。

2.2.2 钻机就位

按照测量放点的孔位将钻机就位,钻机就位后进行钻机调整,保证钻机平稳、钻杆竖直,钻头与孔位中心点处的定位桩对准,然后提升钻杆并拔除定位桩。对于带有外插角的钻孔,调整好外插角度。

2.2.3 钻孔

钻孔过程中采用泥浆护壁,开孔直径不小于 120 mm(比设计要求大 10 mm),终孔直径不小于100 mm(比设计要求大10 mm)。钻至设计深度时,对钻孔的深度进行检查,孔深符合要求后终止钻孔并退钻。

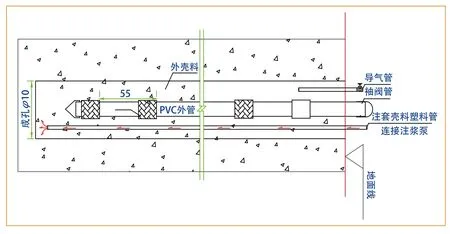

2.2.4 袖阀管安装

注浆用袖阀管由塑料外管、注浆芯管、橡皮套、密封圈等组成,袖阀管单节长度为 550 mm,每节的两个端头分别为外丝和内丝,用于节段之间的连接。外管采用φ50~60 mm PVC 塑料管,地面以上 2 m 以内为实管,2 m 以下管壁开射浆孔和橡皮袖阀。袖阀管结构如图 3 所示。

(1)先在地面上拼接 3.3 m长度袖阀管,末端用锥形堵头封好,袖阀管上每隔 2 m 安装 1 个由φ6.5 mm 盘条制作的定位件,定位件与袖阀管之间用扎丝绑扎牢固。

(2)成孔后拔出钻杆,将袖阀管插入孔内。插入袖阀管时应保持袖阀管位于钻孔的中心,以便灌注套壳料时将袖阀管包裹均匀。下袖阀管时将同长度的φ20 mm 塑料管一同下入孔内,作为灌注套壳料的管路。袖阀管在地面以下 2 m 为实壁管,同时在地面以下 1 m 范围安装φ20 mm 镀锌导气(泥浆)管并与袖阀管用扎丝绑扎牢固,在导气管端头安装节门(一般为球阀)。

(3)袖阀管安装完成后将孔口用保护帽封堵,并用胶布将保护帽与袖阀管管身固定。地面下 500~700 mm 范围用水泥浆浸泡过的棉纱填塞密实,地面下500 mm 范围用黏土夯填,保证套壳料灌注饱满。

图3 袖阀管结构图(单位:cm)

2.2.5 注套壳料

(1)套壳料配合比。套壳料靠增大水泥用量调节凝固时间,施工过程中根据其强度增长规律进行注浆。若套壳料强度不够,则难以进行分段针对性注浆;若强度过高,则需要更高的压力注浆才能劈裂开套壳料。一般套壳料的重量比例为,水泥 : 黏土 : 水 = 1 : 1.5 : 1.9。

(2)灌注套壳料。完成 1 个钻孔后立即灌注套壳料,以防止发生塌孔和埋管。将配好的套壳料用注浆泵压入φ20 mm 塑料管,套壳料会从孔底向外返浆,达到置换孔内泥浆、填满套壳料的目的。待φ20 mm 镀锌钢管开始溢浆,表明孔内套壳料已经注满,可关闭排气管的阀门。为保证套壳料的密实,当灌注压力达到 0.2 MPa时,持压 5~10 s 再停止灌注(图 4)。

图4 注套壳料示意图(单位:cm)

2.2.6 注浆

(1)注浆材料。注浆孔采用水泥-水玻璃双液浆。水泥采用强度等级为 42.5 的普通硅酸盐水泥或矿渣水泥,水玻璃波美度 35~40 Be',密度 400~500 kg/m3。

(2)浆液配比。水灰比0.5 : 1~1 : 1,水玻璃一般稀释后使用,最终配比根据现场试验确定,双液浆初凝时间为 5~20 min,单液浆初凝时间不超过 1 h。

(3)注浆压力。初始压力 0.2~0.5 MPa,随注浆部位深度可加大,深度每增加 1 m,压力可增大 0.02~0.03 MPa,但终压不超过 1 MPa。注浆填充率,粉土约30%~50%,黏土约 15%~20%。正式注浆前应进行注浆试验,根据实际情况调整注浆参数,注浆过程中应派专人监控、调整注浆压力。

(4)注浆。待套壳料达到一定强度后进行注浆,注浆从外围向内部顺序进行。为防止串浆,注浆采用跳孔的方式进行。单根袖阀管注浆采用后退式分段注浆,分段长度为 550 mm。将注浆芯管插入袖阀管管底开始第 1 段注浆,第 1 段注浆完成后将芯管后退进行第 2 段注浆,芯管每次提升的长度为 550 mm,如此下去直到完成整个注浆段注浆。

(5)终止注浆。注浆压力达到 0.2~0.5 MPa、注浆量小于 1~2 L/min 时终止注浆,即使注浆量达不到要求但注浆压力达到1 MPa 时也需终止注浆。在锚索拔除过程中,如果竖井、平行通道、地表、管线、锁口圈梁等的监测数据异常,可以进行多次注浆,对地层进行反复加固。

2.2.7 洗管和管口保护

每次注浆结束后,将管内的浆液用清水冲洗干净。管口覆盖严实,保证下次注浆正常进行。

2.2.8 注浆(袖阀)管回填

锚索拔除完成后,向管内填充细砂,距离孔口500 mm 范围内填充黏土封口并捣实。

3 深孔注浆方案

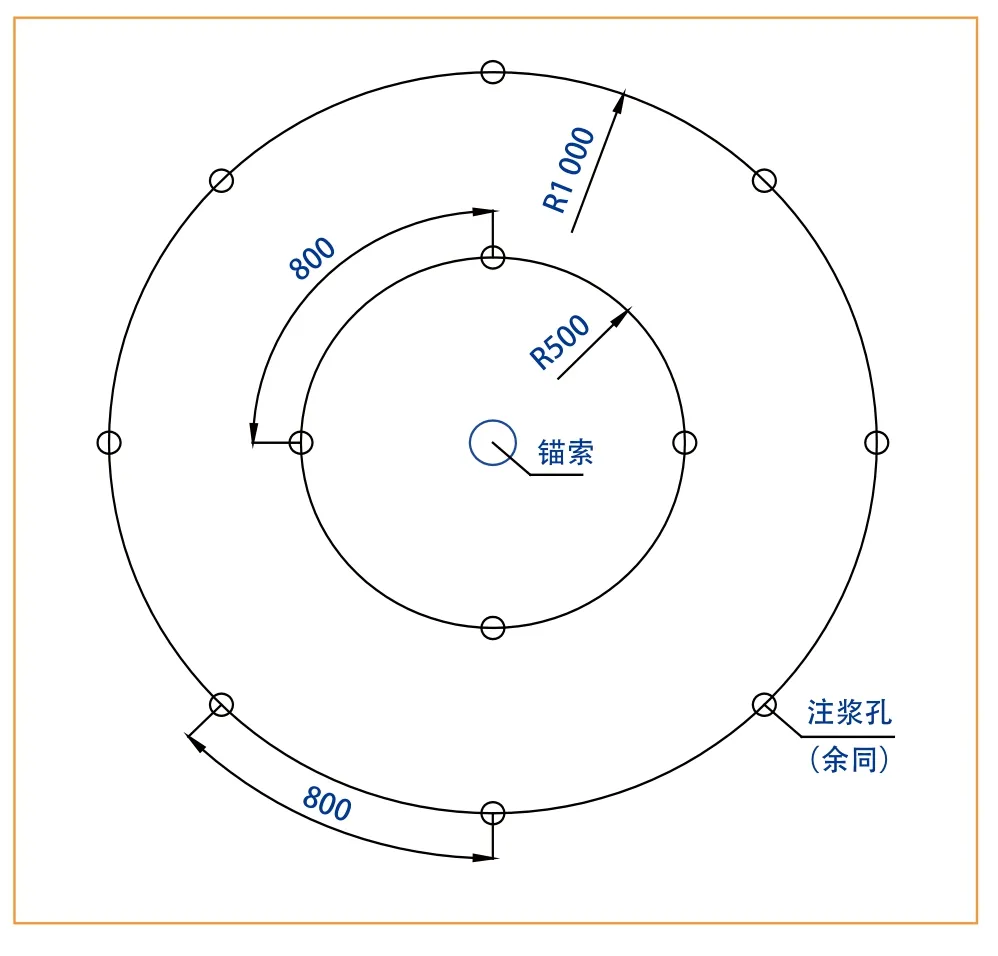

3.1 注浆孔布置

注浆孔沿锚索周围布置,以锚索为中心在向外0.5 m、1 m 的圆周上布孔 2 圈,孔间距 0.8 m,孔深 12 m。外圈孔的主要作用是在锚索周围形成一个加固圈,控制内圈孔注浆时的浆液外蹿,内圈孔的主要作用是注浆加固地层(图 5)。

图5 深孔注浆孔布置图(单位:mm)

3.2 施工工艺

3.2.1 钻孔

用 ZLJ-700 钻钻孔,钻孔的倾角为 15°,与锚索的倾角保持一致。先施工外圈孔后再施工内圈孔,钻成一个孔并注浆后再进行下一个钻孔施工。由于地层富水、松散,成孔难度大,钻孔过程中通过钻杆向孔内注“水玻璃+磷酸”混合液物隔水,以保证成孔顺利。

注浆孔的深度为开孔位置至盾构隧道远端起拱线位置的水平长度,每个钻孔的深度由测量组现场测量后提供,现场技术人员再根据孔深计算出孔长。

3.2.2 注浆

(1)注浆材料。注浆用浆液为“水泥 + 水玻璃”浆液,水 : 灰=1 : 1,水泥 : 水玻璃=1 : 1;水玻璃波美度 25~35 Be',地层中含水量大时水玻璃的波美度取大值,含水量小时水玻璃的波美度取小值。

(2)注浆压力。根据平行通道深孔注浆的经验值,外圈孔的注浆压力控制在 0.5 MPa 以内,内圈孔的注浆压力控制在 0.8~1.0 MPa。

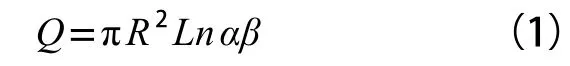

(3)注浆量。注浆量Q参照式(1)计算:

式(1)中,Q为注浆量,m3;R为浆液扩散半径,m;L为注浆孔长度,m;n为地层孔隙率,取 0.3;α为地层填充系数,取 0.8;β为浆液消耗系数,取 1.1~1.2。

(4)注浆。钻孔至设计深度后,采用后退式注浆加固地层,钻杆后退 100 mm 注浆 1 次,直至单孔注浆结束。钻机的钻杆为双壁式,钻杆内输送一种浆液,两壁的空间里输送另外一种浆液。注浆时,先注外圈孔再注内圈孔;同一圈跳孔注浆,先注奇数孔再注偶数孔。注浆过程中采用间歇注浆的方式以有效控制注浆区域(图 6)。

图6 钻孔注浆

3.2.3 结束注浆

注浆采用注浆量和注浆压力双指标控制,以注浆压力控制为主。注浆压力达到控制压力时,持荷 2 min 压力不下降时结束注浆。注浆量达到计算注浆量,但注浆压力没有达到控制压力时,继续注浆直至达到控制压力。

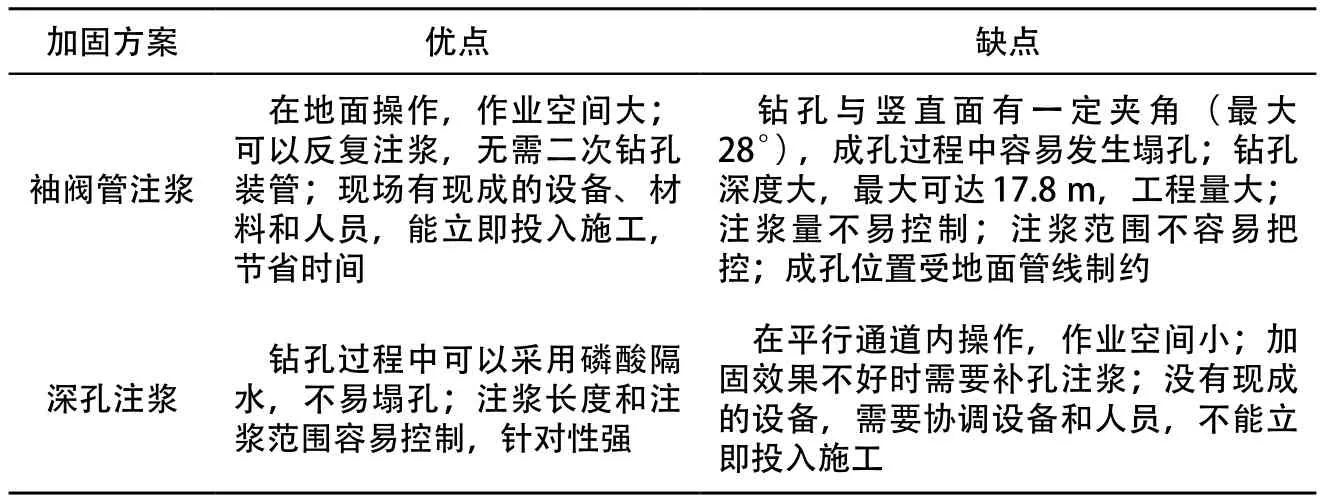

4 加固方案比选

采用深孔注浆加固锚索周围的地层后,成孔过程中不再出现塌孔和涌水及泥砂的现象,并且采用的浆液凝固快,地层加固完成后就可开始锚索拔除工序,浆液和土体的强度也适合“滚珠钻头”钻进。“袖阀管注浆”和“深孔注浆”2 种方案对锚索周围地层进行加固效果对比见表1。

由表1 可见,在平行通道内采用“深孔注浆”加固锚索周围地层方案的效果远胜于在地表采用“袖阀管注浆”加固锚索周围地层方案的效果。最终确定采用在平行通道内“深孔注浆”加固锚索周围地层方案。

表1 袖阀管注浆与深孔注浆比较表

5 结论与建议

(1)本工程采用“深孔注浆”加固锚索周围地层方案效果明显,剩余的 63 根锚索在地层加固后顺利拔出。

(2)“深孔注浆”加固地层后,钻孔拔除锚索虽然效果理想,但“深孔注浆”加固锚索周围地层需要先注浆加固地层之后再钻孔拔除锚索,工序较多,建议研制一种钻孔与注浆一体化的套管,使其既能减少工序又能保证即时注浆。

[1]豆旭东.深孔注浆技术在地铁暗挖隧道施工中的应用[J].江西建材,2016(9).

[2]邹强.全断面深孔注浆在下穿浅基建筑物软弱赋水地层地铁区间隧道的应用[J].科技传播,2010(8).

[3]孙春华.袖阀管注浆工艺在软基处理中的应用[J].广东公路交通,2009(3).

[4]张明.隧道强透水砂砾地层袖阀管地表注浆加固工艺研究[J].隧道建设,2014(10).

[5]孙旺.高压旋喷桩处理软弱地基的研究[J].建材技术与应用,2008(3).

[6]王义军.三轴搅拌桩入岩施工技术[J].隧道建设,2015(5).

[7]胡海涛.三轴搅拌桩在软土地基基坑围护中的应用[J].江西建材,2014(2).

[8]DBJ01-96-2004地铁暗挖隧道注浆施工技术规程(试行)[S].2004.