离合器操纵舒适性提升分析与改进

袁丽,刘洋,王廷,王佳

(陕西重型汽车有限公司 质量管理部,陕西 西安 710200)

引言

离合器在以内燃机为动力的汽车上起到切断和接通传动系的动力传动,以保证汽车平稳起步、顺利换挡,防止系统过载,可靠传递转矩的作用,离合器的产品质量一致性差以及不良的操纵习惯,极易造成离合器产生故障,从而影响到车辆的正常出勤,对客户造成经济损失,进而引发市场抱怨。离合器质量整改提升,可以为用户减少不必要的损失,提高整车可靠性,进而提升产品市场口碑[1]。

伴随着卡车行业整体迈向高端化,驾驶员对整车的驾乘舒适性也提出越来越高的要求。近两年X车型的市场销量不断增长的同时,与之配套的离合器操纵也出现了抖动异响、踏板高等影响舒适性的问题。为提升离合器系统的可靠性,改善驾乘舒适性,对离合器从动盘的结构进行分析优化。

1 问题概述

经对 2016年全年某型号离合器系统售后三包旧件故障统计分析,离合器系统失效模式主要为发抖异响、分离不清、磨损打滑等,同时河南、山东等地服务站反馈离合器使用一段时间后起步结合点高,上述因素均影响驾驶舒适性,司机对此抱怨强烈,离合器系统舒适性亟待整改提升。

2 离合器从动盘失效分析及改进

通过失效件及设计理论分析,离合器从动盘扭转刚度决定其吸收传动系统振动的能力。车辆运行过程中,由于内燃机工作不均衡、转矩周期性地变化会引起传动系的扭转振动加之传动系统的不平衡及啮合间隙的影响,易引起振动异响。如果传动系统发生扭转共振,将使传动系零件的应力成倍增加,这种应力具有交变的性质,极大的降低传动系统零部件的疲劳寿命。当离合器从动盘扭转刚度较大,发动机激励变化适应性差,吸收动力系统冲击能力较差,如果变速箱、传动轴、桥等零部件的啮合间隙偏差大时,便会发出撞击声或抖动,离合器压盘在使用过程中局部出现不同程度的热变形,导致压盘与从动盘的有效接触面变小,工作压力衰减,影响离合器传扭能力,且从动盘的摩擦材料不耐磨、性能不适应,导致使用后摩擦系数下降,出现分离不清和打滑问题[2]。

综合分析认为,从动盘的波形片保证离合器所传递的平稳增长,使离合器结合平顺,保证汽车平稳起步,同时还可以使面压更均匀,减少离合器打滑的倾向。最大轴向压缩量反映其承受压盘压力的最大变形量,进而影响其起步承载能力。降低离合器从动盘扭转刚度、增加轴向压缩量及其耐久性,可一定程度上缓解动力冲击,降低噪声、震动,降低结合点高度提高驾驶舒适性。

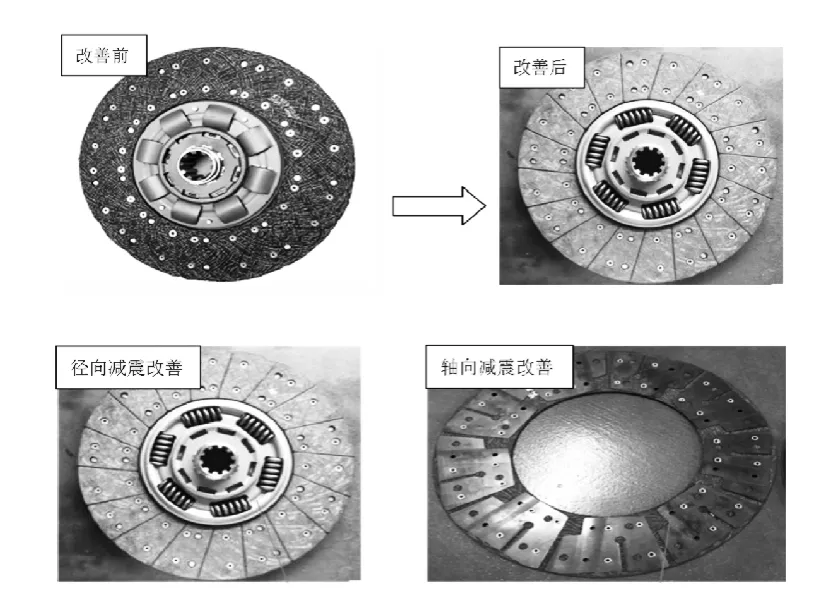

图1 改进前后结构对比图

3 设计改进并对改进后的可靠性进行有限元分析

通过减少弹簧数量,增大扭转角度,将离合器从动盘扭转刚度范围降低为450~550Nm/°,改善波形片材料及加工工艺,将轴向压缩量范围增大至0.7mm-1.0mm,耐久试验次数增加至200万次,通过CAE分析改进后的可靠性。

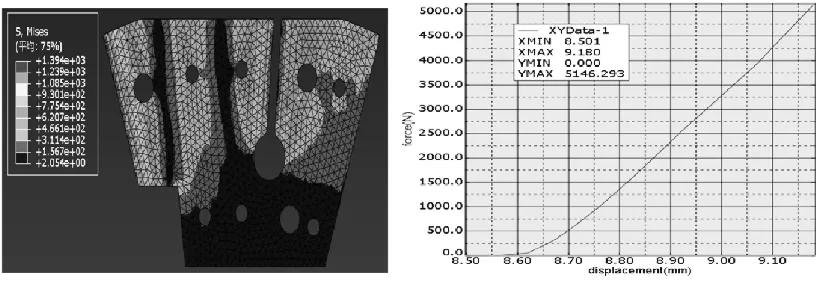

图2 弹簧窗口应力分析

原结构扭转减振器采用8簧结构,现结构采用6簧结构,弹簧窗口所受应力增大。CAE分析时,在受力处施加3700N.m扭矩,减震盘的强度局部最大应力点为 248Mpa,主应力区域在137-165MPa,远小于材料的强度极限(大于270MPa),整后备系数在2.0以上。

图3 波形片应力分析图

根据 CAE分析显示,波形片应力集中区域主要在775MPa(局部有的达到 1394MPa),改进前材质极限强度1300MPa(实际测得)可满足要求,但安全系数较低。改进后材质选用合金弹簧钢(极限强度为 1860MPa),单个波形片单个波形片压缩量在接近压平时,力值在5000N左右,从动盘总成共9个波形片,力值可达45000N,满足受力要求。

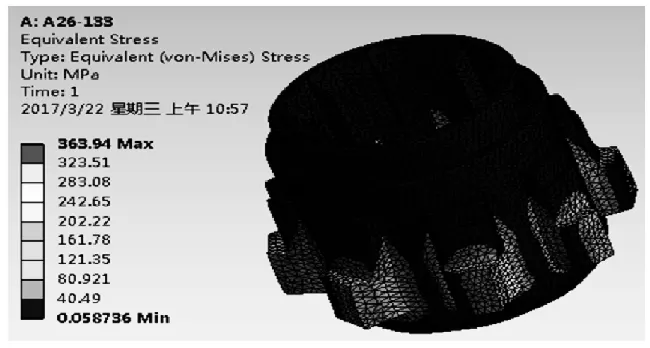

图4 花键毂应力校核

分析显示,应力集中区域主要在242-283MPa (局部有的达到 364MPa),花键毂材质为 40Cr,材质的屈服强度≥785Mpa,抗拉强度≥980Mpa ,取屈服强度,后备系数为2.1,可满足设计要求。

4 结论

对比试验结果显示,结构改进后离合器夹紧载荷变化更加均匀,所传递的扭矩能平缓增加,结合平顺;相同起步载荷要求下,轴向压缩量变化更小,从而降低结合点高度,离合器操纵舒适性得到提升。同时也允许离合器在发动机较低转速下结合,从而延长了摩擦片的使用寿命。

[1] 王霄锋.汽车底盘设计[M].北京:清华大学出版社,2010.04.

[2] 徐石安,江发潮.汽车离合器[M].北京:清华大学出版社,2005.08.