某水电站地下厂房洞室支护设计

祝新星,何燕云

(上海勘测设计研究院有限公司,上海 200434)

0 引言

某水电工程为引水式电站工程,位于尼泊尔那苏瓦地区。工程从Bhotekoshi河引水,通过4.194 km长的引水隧洞后进入地下发电厂房。发电水头达168.0 m,设计发电流量为80 m3/s,装机容量为110 MW。地下发电厂房洞室埋深约为320 m,洞室围岩以Ⅱ、Ⅲ类为主,厂房区域岩层产状NE50~100/SE∠600~650。地下厂房洞室(主厂房、主变洞)采用平行布置,纵轴线方位考虑与围岩主要构造面走向呈较大夹角并使水道系统顺畅的原则,厂房轴线采取EW向布置。主厂房洞室轴线长76.3 m,跨度15.3 m,最大高度34.75 m。主变洞洞室轴线长85.7 m,跨度13.3 m,高度15.8 m。

1 地质描述

工程区域位于喜马拉雅区的峡谷地带,属高山峡谷地貌。该地下厂房区域洞室围岩主要以Ⅱ、Ⅲ类围岩为主。Ⅱ类围岩主要为弱下~微新的片麻岩,Ⅲ类围岩主要为微新的石英岩及节理裂隙发育的片麻岩。地下厂房所在区域岩体稳定,没有断层通过,岩层层面产状78-120°/59-70°,存在3组主要节理,分别为230-267°/29-36°,296-339°/34-69°,191-219°/45-83°。

2 支护设计

2.1 支护设计原则

1)主厂房、主变洞室及其它附属洞室贯彻以“柔性支护为主,刚性支护为辅”的原则,优先采用喷锚支护作为永久支护形式;

2)考虑到洞室相互交叉及地应力的影响,喷锚支护按Ⅲ类围岩稳定所需要的支护强度设计;

3)喷锚支护设计,以工程类比法选定初步支护参数,利用Phase2软件进行分步开挖支护有限元分析,辅以块体稳定分析,并在施工中通过监控、量测,最终确定支护参数。

2.2 支护参数初选

1)国内现行标准:GB50086-2015《岩土锚杆与喷射混凝土支护工程技术规范》中规定,该工程地下厂房洞室跨度Ⅲ类围岩条件下的一般洞室支护参数可参照表1。

表1 地下厂房洞室支护参数表

2)工程类比法:根据围岩地质、洞室开挖尺寸、洞室埋深等条件,将工程与条件类似的已建工程进行对比,从而选择合适的支护参数。工程参考收集到部分条件相似已建水电站地下厂房洞室支护参数进行参考,如表2所示。

表2 已建水电站地下厂房支护参数表

从表2中看出已建15~20 m跨度范围的地下厂房支护锚杆长度一般在4~6 m,锚杆间距1.5 m左右,喷射混凝土厚度约150 mm,局部部位进行加强。

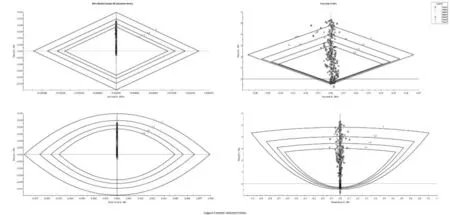

3)Q系统法:Q系统是Barton等人在Wickhan和Bieniawski的基础上,通过200多个实际工程积累资料的分析而发展起来的[1,2]。根据厂房所在岩体质量Q值和洞室尺寸,通过图1可查该洞室的支护类型和支护措施。

图1 岩体质量及岩体支护图

工程厂房区域的岩体质量Q值为10。以主厂房为例,厂房区域ESR=1.0,顶拱跨度D/ESR=15,从上图可以查出主厂房顶拱部位可选用的支护参数为:φ20锚杆L=4 m@2.3 m,喷射混凝土厚度为6 cm。利用上图进行边墙支护设计时Q值要乘以放大系数,此处放大后的Q=2.5×10=25,H/ESR=32,从上图可以查出主厂房边墙部位的可选用的支护参数为:φ20锚杆L=7 m@2.5 m,喷射混凝土厚度为6 cm。Q系统确定的支护参数如表3所示。

表3 Q系统确定的支护参数表

4)支护参数初选:综合上述3种方式分析,初步确定该工程厂房区域洞室的支护如表4所示,锚杆采用全长粘结性锚杆。

表4 初选支护参数表

3 有限元分析

3.1 计算理论

利用岩土二维数值模拟分析软件Phase2进行该工程厂房洞室开挖及支护过程的模拟,模型采用采用广义HOEK-BROWN弹塑性力学模型[3,4]。

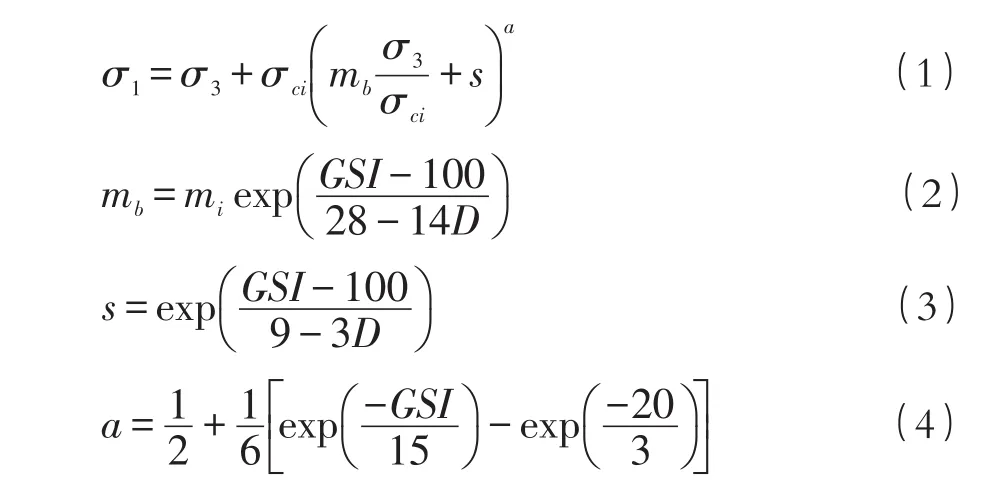

式中:σ1,σ3分别为厂区最大、最小;σci为完整岩块的单轴抗压强度;mb,s,a为岩体强度参数,可表示为地质强度指标GSI的函数;mi为岩石材料常数;D为扰动系数。

3.2 计算参数

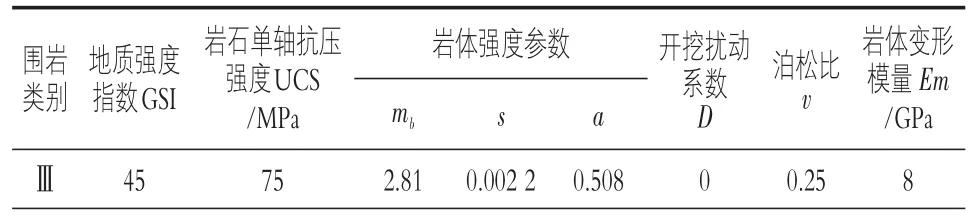

通过位于厂房区的地应力试验得知,最大主应力为水平应力,第二主应力为竖向应力。计算采用的厂区初始地应力值σ1=13.0 MPa,σ2=11.3 MPa,σ3=7.9 MPa。岩体特征参数见表5,锚杆抗拉力0.21 MN,挂网混凝土设计参数见表6。

表5 岩体特征参数表

表6 挂网混凝土参数表

3.3 有限元分析

用Phase2模拟主厂房及主变洞洞室开挖及支护工序,采用自上而下分层开挖并同步支护的方法。

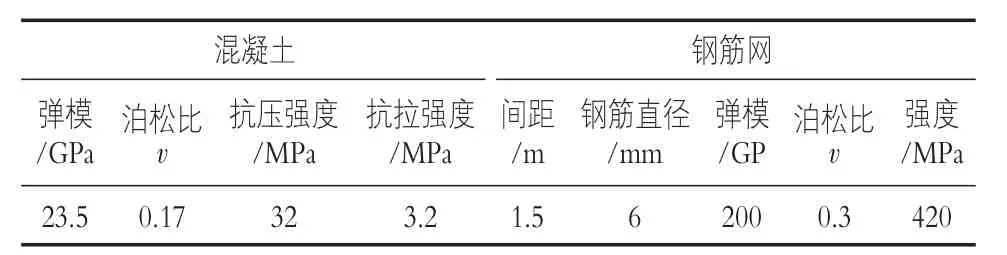

由图3可知,主厂房洞室断面呈拱顶下沉,侧墙向内收敛的变形特点;主变洞洞室由于受到临近主厂房开挖的影响,周边围岩向主厂房侧变形。

图2 围岩变形图

主厂房开挖面的最大位移位于上游侧边墙中部,主变洞开挖面的最大位移21 mm,位于下游侧边墙中部。最大相对位移0.3%,满足GB50086-2015规定:III类围岩洞室埋深为300~500 m的洞室周边允许相对位移值为0.4%~1.2%。

由图3可知,洞室开挖后围岩应力重分布,部分围岩进入塑性破坏状态。厂房和主变洞室之间的岩柱体塑性区未贯通,洞室间距满足要求。主厂房四周围岩均产生了松动,主变洞室松动区主要位于顶拱和上游侧边墙。厂房顶拱和边墙松动区破损形式主要为剪切和拉裂复合。通过测量主厂房顶拱松动区最大深度约为3 m,边墙约为4 m。主变洞室顶拱松动区最大深度约为1 m,边墙约为3 m。锚杆均贯通松动区,大部分穿过塑性区,并锚入到弹性区内。

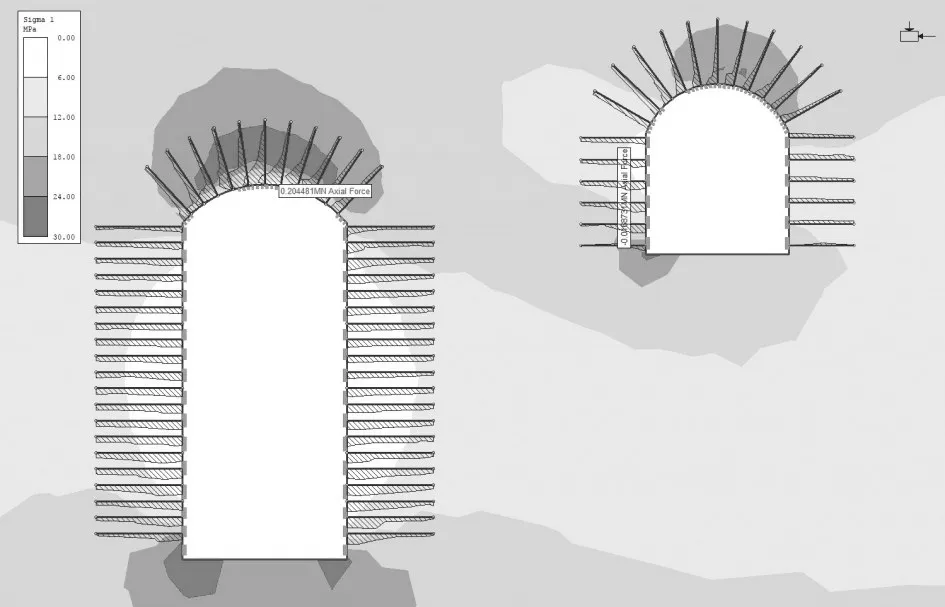

图3 围岩塑性区

由图4可知,洞室开挖后围岩应力重分布,主厂房拱顶及底板边缘均产生应力集中,最大应力达30 MPa。最大轴力为0.2 MN,位于主厂房拱顶;最小轴力为0.02 MN,位于主变洞室上游边墙,最大轴力未超过其承载能力。

图4 锚杆轴力分布

由图5可知,150 mm的挂网喷混凝土的支护能力基本满足要求。在各工序下大部分节点的混凝土安全系数都大于1.0,中间工序过程中部分节点小于1.0,主要位于台阶开挖面的角点处,主要是由于在台阶开挖面产生应力集中。随着开挖支护的进行,不安全点逐渐消除。

图5 喷射混凝土支护能力

在厂房区域存在包含层面在内4组主要节理和2组随机节理,通过对几组结构面进行组合,进行楔形体稳定。结果表明在该支护参数下围岩的局部块体稳定满足要求。

4 结论

通过规范、工程类比及Q系统法综合分析,初步确定洞室支护参数。再通过Phase2构建开挖支护模型,分析开挖后围岩的应力状态和变形趋势量值,验证了初选支护参数的支护能力。结果表明:

1)锚喷支护充分发挥了围岩的自承能力,通过围岩与支护的共同作用,改善围岩的受力状态,使围岩保持稳定,防止内部围岩进一步破坏变形。

2)主厂房洞室断面呈拱顶下沉,侧墙向内收敛的变形特点。由于主厂房高跨比较大,最大位移集中在边墙中部。洞室周边相对位移满足要求,洞室之间岩柱体塑形区未贯通。

3)由于受到洞室群开挖的影响,主变洞室四周围岩均向主厂房侧变形。

4)锚杆已贯通松弛区,锚杆轴力满足自身抗拉能力,挂网混凝土支护能力满足要求。

5)通过锚喷支护,围岩整体稳定和局部稳定均满足要求。主厂房初选的锚喷支护措施基本合理;主变洞室的锚杆长度可以进一步优化调整至4 m。

[1]Barton NR.Barton,1988.Rock mass classification and tunnel reinforcement using the Q-system.ASTM,STP 984[C]//Astm Stp.1988.

[2]Barton N.Some new Q value correlations to assist in site characterization and tunnel design[J].International Journal of Rock Mechanics&Mining Sciences,2002,39(2):185-216.

[3]HOEK E,BROWN E T.Practical estimates of rock mass strength[J].International Journal of Rock Mechanics and Mining Science,1997,34(8):1165-1186.

[4]HoekE,Carranza-TorresCT,CorkumB,etal.Hoek-Brown failure criterion-2002 Edition[C]//Proc.Narms-Tac Conference,Toronto.2002.