不同硫化体系对“绿色”V带压缩胶老化前后力学性能及动态生热性能的影响

李旭,林尧,邓涛

(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

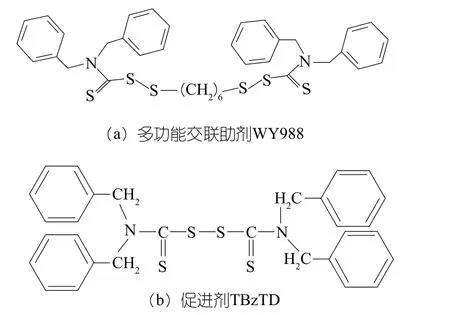

二硫化四苄基秋兰姆(TBzTD)是橡胶促进剂秋兰姆类产品之一,不产生可致癌亚硝胺,是绿色、安全、环保、高效的橡胶硫化促进剂,可替代 TMTD、TETD,加工安全性更好,拥有更长的焦烧时间,其分子结构如图1所示。

图1 TBzTD与WY988分子结构

多功能交联剂WY988既具有硫化促进剂的作用,又具有抗硫化返原的作用,其分子结构如图1所示。从分子结构上看,多功能交联剂WY988两侧的苄基秋兰姆与促进剂TBzTD较为接近,中间参与交联的部分则与抗硫化返原剂HTS相似,多功能交联剂WY988含有苯并噻唑基和后硫化稳定性的硫代己烷基团,是一种新型的高效复合交联剂。WY988特殊的结构,能在胶料硫化过程中参与交联,与硫磺共同作用形成的碳硫杂链交联键,不仅具有单硫键和双硫键的稳定性,而且具有多硫键的柔顺性,有助于胶料形成稳定的交联网络。在改善胶料抗硫化返原性能的同时,能够提高胶料老化后的各项性能保持率。

此外亚硝胺是一类具有 N—N=O结构的强致癌性的有机化合物,国外许多国家早已开始限制使用产生致癌亚硝胺物质的橡胶硫化促进剂,或者只使用不含有害N-亚硝胺化合物及其衍生胺类化合物的橡胶助剂(称为安全助剂)。含有二硫化四苄基结构的WY988、TBzTD,是高效、绿色硫化促进剂,不产生可致癌亚硝胺,是绿色、安全、环保、高效的橡胶多功能交联剂。

因此,含有较多单硫键、双硫键、碳碳键的橡胶制品比含有较多多硫键的橡胶制品具有更优异的耐老化性能,因此在硫化过程能产生单硫键或双硫键从而降低V带压缩胶的动态生热以及提高V带压缩胶的耐老化性能。降低压缩胶的动态生热以及提高压缩胶的耐老化性能能够有效提高V带使用寿命,符合国家“绿色”发展路线,实现普通V带向“绿色”V带发展[1~8]。

1 实验部分

1.1 原材料

NR,越南3L标准胶;BR9000,中国石化;TBzTD,濮阳蔚林化工股份有限公司;WY988,上海麒祥化工有限公司;其他均为市售品。

1.2 设备与仪器

SK-160B型双辊开炼机,上海橡胶机械厂;LCM-3C2-G03-LM平板硫化机,深圳佳鑫电子设备科技有限公司;GT-7017-M型老化箱,台湾高铁公司;M-3000A硫化仪,台湾高铁公司;JDL-2500N,电子拉力机,天发试验机械有限公司;RPA2000橡胶加工分析仪,ALPHA公司。

1.3 分析与测试

硫化性能:按GB/T 16584—1996测试,硫化温度150℃。

力学性能:拉伸性能采用电子拉力试验机按照GB/T 528—2008进行测试,拉伸速度为500 mm/min,测试温度为室温,邵尔A硬度按GB/T531.1—2008测定。

热空气老化性能:按GB/T 3512—2001测试,在100℃下老化24、48、72、96 h。

动态力学性能:采用RPA 2000型橡胶加工分析仪,温度扫描:频率1 Hz,转动角度0.5°,温度范围60 ~140 ℃。

表观交联密度测试:使用电子天平(精确度0.001 g)精确称取0.5 g左右的硫化胶试样(M1),每种配方硫化胶取3个试样,并测试初始密度ρr,将所有试样用细铁丝串联置于所选溶剂二甲苯中,试样要求全部浸于溶剂中,试剂瓶密封以免溶剂挥发,在常温条件下溶胀2天,溶胀平衡后取出立即称重(M2)。

采用凝胶中橡胶体积分数(Vr)表征硫化胶的表观交联密度,按如下公式进行计算:

式中:ρr为溶胀前的橡胶密度;ρS为溶剂密度;δ为配方中生胶的质量分数;M2为溶试样胀后的质量;M1为试样溶胀前的质量。

1.4 试样制备

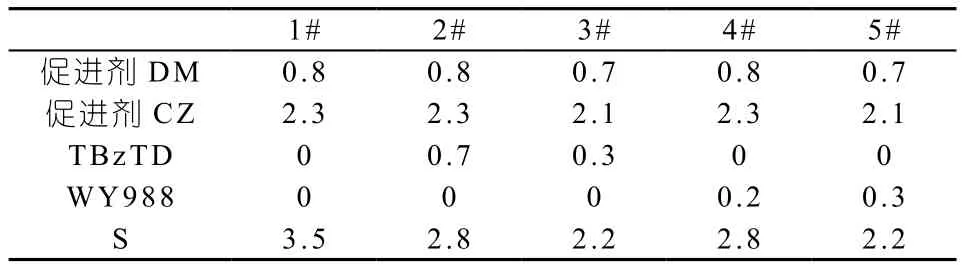

实验所用胶料配方如表1所示。

表1 实验配方

配方中其他成分:NR 65;BR 35;再生胶 87;古马隆 4.9;ZnO 9.8;SA 3;补强填充体系 123.8;防老体系 3.5。

1.4.1 混炼

开炼机调整辊距,将塑炼好的NR、BR、再生胶放入辊隙,使之包辊产生适量堆积胶,加入小料、补强填充体系、硫化体系,切割翻炼,薄通后打三角包5~6次,调整辊距及挡胶板至合适距离后下片,停放8 h以上待用。

1.4.2 硫化

胶料的硫化条件:采用平板硫化机硫化,硫化温度为150℃,硫化压力不小于10 MPa,硫化时间为各胶料的硫化曲线t90对应的时间。

2 结果与讨论

2.1 不同硫化体系对V带压缩胶硫化性能及表观交联密度的影响

由于硫化特性是压缩胶硫化、加工的重要保障,因此研究了不同硫化体系对V带压缩胶硫化性能的影响。

表2为不同硫化体系对V带压缩胶硫化性能的影响。

表2 不同硫化体系对V带压缩胶硫化性能的影响

由表2可以看出,TBzTD的使用对t10影响不大,表明TBzTD的使用并不影响硫化胶的焦烧安全性,但t90有较为明显的缩短,这是由于TBzTD结构上与TMTD等超速级促进剂相似,因此具有与其相近的促进硫化的速度,从而缩短工艺正硫化时间。当WY988部分替代S时t10变化不大、t90均有所缩短,这也是由于与TBzTD相似的结构,且4#配方与2#配方相比较,4#配方WY988用量更少但却比2#配方t10更小,说明WY988的焦烧安全性不如TBzTD。5#配方与3#配方相比t10、t90均长,这是由于WY988分子量大于TBzTD,因此有效促硫化活性基团相对较少,因此t10、t90变长。

由图2可知,各配方随着老化时间的延长,表观交联密度逐渐增大,且增大速度逐渐减慢。2#配方交联密度最大主要由于在S与TBzTD的总量不变,增加TBzTD的量相当于同时增加促进剂的量和硫化剂的量,因此会使表观交联密度增大。4#配方硫化剂用量多于3#、5#配方但少于1#、2#配方,因此交联密度中等。5#配方交联密度大于3#配方,说明WY988对于交联密度的影响小于TBzTD。此外WY988、TBzTD替代S对表观交联密度的影响要小于WY988、TBzTD替代DM/CZ对表观交联密度的影响。

图2 不同硫化体系随老化时间的表观交联密度变化

2.2 不同硫化体系对V带压缩胶物理机械性能的影响

硫化胶的物理机械性能直接影响V带的使用,因此研究了不同硫化体系对V带压缩胶物理机械性能的影响。

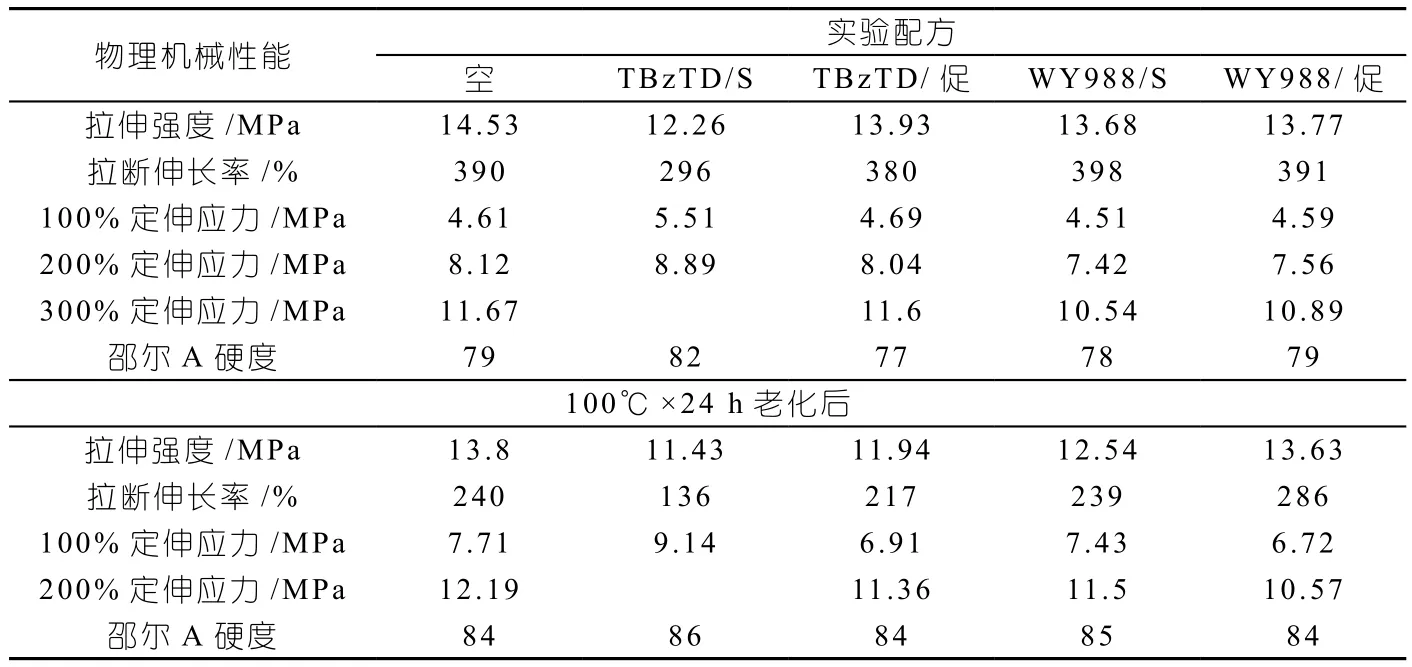

不同硫化体系对V带压缩胶物理机械性能的影响见表3、图3、图 4。

由表3可知,2#配方TBzTD替代部分S使得拉伸强度、断裂伸长率有明显的降低,定伸应力增大。其余配方对物理机械性能无明显的影响。且由图3、图4可知在100℃×24 h老化后TBzTD降低了物理机械性能保持率,而WY988有利于提高硫化胶的物理机械性能保持率,且5#配方性能保持率最高,这是由于WY988引入的单硫键、双硫键、碳碳键键能均高于多硫键,因此有利于提升硫化胶的物理机械性能保持率。且WY988、TBzTD部分替代DM/CZ对硫化胶物理机械性能保持率影响更大。

表3 不同硫化体系对V带压缩胶老化前后物理机械性能的影响

图3 不同硫化体系100℃×24 h老化前后拉伸强度变化率

图4 不同硫化体系100℃×24 h老化前后断裂伸长率性能保持率

2.3 不同硫化体系对V带压缩胶动态生热的影响

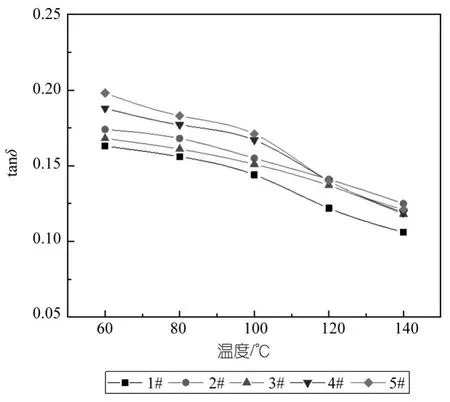

损耗因子(tanδ)即黏弹性材料在交变力场作用下应变与应力周期相位差角的正切,也等于该材料的损耗模量与储能模量之比,是衡量橡胶制品动态生热的重要指标。因此研究了不同硫化体系下,在原有多硫网络下增加部分单硫键、双硫键或碳碳键对V带压缩胶tanδ的影响。

由图5可知,随着温度升高,tanδ降低。且TBzTD与WY988的使用均会使tanδ升高,且在测试温度在120℃以下时使用TBzTD的tanδ要低于使用WY988的tanδ,但120℃以上时使用TBzTD的tanδ要高于使用WY988的tanδ。这是由于WY988在硫化过程中在硫化网络中引入了碳链,因此在低温时TBzTD的单硫键、双硫键对分子链的束缚力强,分子链间摩擦小,tanδ小;但随着温度升高,分子链运动能力增强,使用WY988的配方中碳链的束缚力小,因此分子间摩擦小,tanδ降低快。

图5 不同温度下不同硫化体系的tanδ

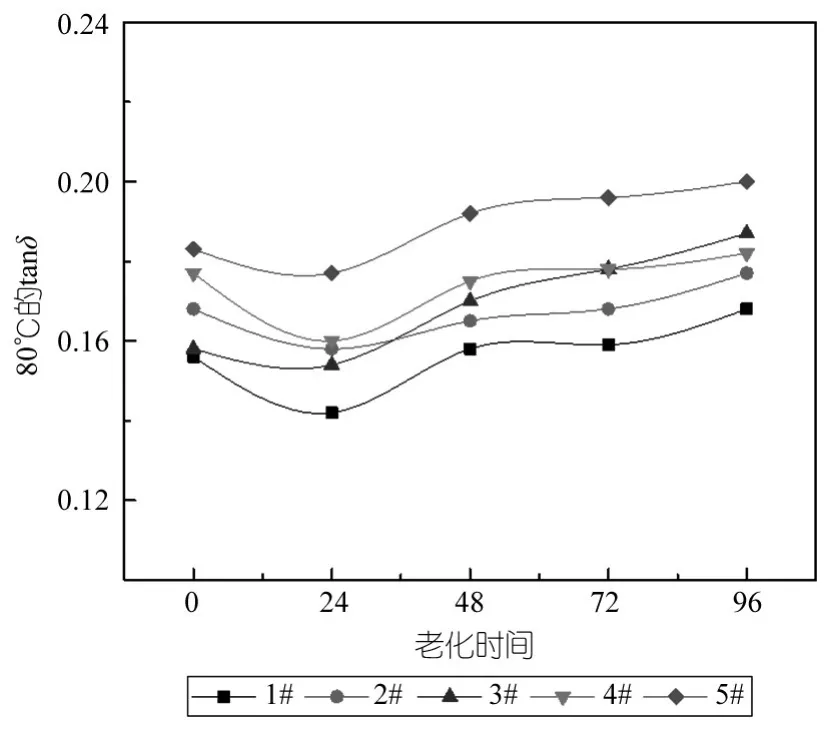

由图6可知,随着老化时间的延长,各配方硫化胶的tanδ存在最低点,出现在老化24 h的时候。随着老化时间的延长,使用TBzTD与WY988配方的tanδ均比1#配方的tanδ要高。在100℃老化时间少于24 h时,使用TBzTD配方的tanδ均低于使用WY988配方的tanδ;在100℃老化时间大于24 h后,使用TBzTD配方的tanδ增长速度明显加快,快于使用WY988配方的tanδ增长速度。

图6 100℃老化不同时间下不同硫化体系的tanδ

3 结论

(1)TBzTD的使用对t10影响不大,但t90有较为明显的缩短;WY988的使用对t10影响不大且对t90有所缩短,但WY988的焦烧安全性相较于TBzTD要差。此外WY988对于交联密度的影响小于TBzTD。WY988、TBzTD替代S对表观交联密度的影响要小于WY988、TBzTD替代DM/CZ对表观交联密度的影响。

(2)TBzTD替代部分S使得拉伸强度、断裂伸长率有明显的降低,定伸应力增大。其余配方对物理机械性能无明显的影响。在100℃×24 h老化后TBzTD降低了物理机械性能保持率,而WY988有利于提高硫化胶的物理机械性能保持率。

(3)随着温度升高,tanδ降低;且TBzTD与WY988的使用均会使tanδ升高;在测试温度在120℃以下时使用TBzTD的tanδ要低于使用WY988的tanδ,但120℃以上时使用TBzTD的tanδ要高于使用WY988的tanδ。各配方硫化胶的tanδ存在最低点,出现在老化24 h的时候。使用TBzTD与WY988配方的tanδ均比1#配方的tanδ要高,但使用TBzTD配方的tanδ增长速度明显快于使用WY988配方的tanδ增长速度。

[1]柴红蓉.胶料生热的原因及其影响[J].橡胶译丛,1992,3:1~9.

[2]范汝良,张勇,张隐西,等.交联键类型对未填充NR硫化胶动态力学性能的影响[J].高分子材料科学与工程,2002,18(1):83~86.

[3]王作龄.橡胶的交联密度与测定方法[J].世界橡胶工业,1998,25(4):41~47.

[4]苏长艳,宋成芝,杜爱华.不同硫化体系对NR抗硫化返原性的影响[J].特种橡胶制品,2009,30(3):41~44.

[5]Morrison N J ,Porter M.Temperature Effects on the Stability of Intermediates and Crosslinks in Sulfur Vu1canization[J].Rubber Chemistry and Technology,1984,57(1):63~85.

[6]李淑娟,范山鹰.橡胶制品中N-亚硝胺研究综述[J].橡胶科技市场,2007 (15):6~9.

[7]艾斯卡尔.无毒环保型硫化促进剂TBzTD及其原料二苄胺的合成.中国石油化工,2008(13):50~51.

[8]毕薇娜,赵菲,翟俊学. 硫化程度对天然橡胶动态性能的影响[J].特种橡胶制品,2007,28(5):27~30.