铁路货车制造企业尘毒危害防治

陈东,王耀华,戴文利

(中车齐齐哈尔车辆有限公司,黑龙江 齐齐哈尔 161002)

职业病是严重危害劳动者身体健康和生命安全的疾病。职业病防治是以人为本、科学发展、构建社会主义和谐社会的内在要求,是保护劳动者健康及相关权益的重要基础工作[1]。当前,我国职业病危害防治形势依然严峻,职业病危害广泛分布于金属冶炼等30余个行业,其中尘毒危害严重,存在尘肺病和职业中毒高发的问题[2],职业病危害治理工作面临一系列挑战。铁路货车生产制造工艺涉及铸造、锻造、焊接、喷涂等,尘毒危害作业点分布广,接触职业危害人员较多,如何全面落实企业职业病危害防治主体责任,基本实现粉尘和毒物等重点职业病危害因素的有效遏制,是一项必须长期研究和落实防治的工作。

1 生产制造工艺及存在的尘毒类职业危害因素

1.1 主要生产工艺流程

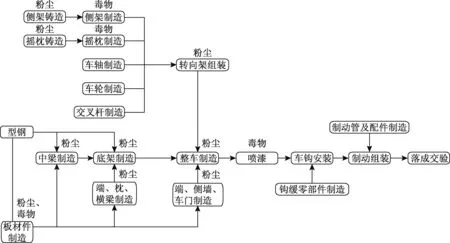

铁路货车的组成以转向架和车体钢结构为主,其中转向架由摇枕、侧架、弹簧、交叉杆等组成,生产制造涉及铸造、锻造和焊接、喷涂、机械加工,上体钢结构生产制造主要以焊接和喷涂为主,整个生产工艺流程见图1。

图1 铁路货车生产制造工艺流程

1.2 职业危害因素识别

1.2.1 生产性粉尘

生产过程中产生的粉尘主要有矽尘、电焊烟尘和其他粉尘。

侧架、摇枕、车钩为铸钢件,生产过程中涉及造型、冶炼、浇注、砂再生、清理等工序,其中浇注、砂再生工序产生矽尘,造型、冶炼、清理产生其他粉尘;弹簧、钩尾框等锻造件在打磨、抛丸清理过程中主要产生其他粉尘;板材件下料工序涉及板材除锈产生其他粉尘;车体的组装以焊接为主,产生焊接烟尘。

1.2.2 生产性毒物

生产过程中产生的毒物主要为甲苯和二氧化锰等。

为有效防止板材件、铸锻件和车体生锈,需要对其进行油漆喷涂,涂装作业过程中会产生甲苯;板材、整车组装焊接过程中会产生二氧化锰等毒物。

2 尘毒危害治理采取的技术措施

2.1 矽尘治理

造型工艺改造。研究设计出双联移动自硬砂造型线,将整条造型线的所有关键工位设置为两个相同的独立工位(含设备)进行串联,通过控制系统变成一个独立的工位,从而同时完成两个相同的工作内容,并在产生粉尘的关键工位配备高效的捕集除尘装置,现场粉尘浓度极低。这与传统的单个独立工位的造型线相比,在相同的工作时间内,完成2倍的工作量,大大提高工作效率从而减少了职工的接害时间[3]。

砂再生系统改造。此次改造过程中对砂再生系统设置隔离作业区域,振动落砂过程产生的粉尘采取湿法除尘技术,解决以往干法除尘导致布袋粘结的问题;对斗提机、储砂斗、砂破碎、砂焙烧、砂冷却等设备的粉尘进行捕集,配备旋风、布袋两级除尘设备,加大改善现场作业环境。

采用湿法清砂。在铸件清理产生粉尘量最大的作业场所采用“水力清砂”作业方式代替了“干式清砂”法,大大减少了粉尘对作业人员的危害。

2.2 焊接烟尘治理

优化焊接方法和焊接结构。在焊接方法选择方面,在满足接头设计性能等的同等条件下,优先选用发烟量较小的埋弧焊、气体保护焊等,从焊接工艺源头控制焊接烟尘量的排放;在产品设计中,在保证性能的前提下,考虑焊接与铆接结构的结合,有效避免焊接烟尘难治理的零散、短小焊缝的设计,为减少和治理焊接烟尘创造条件。

开发引进新技术,焊接烟尘得到有效治理。针对货车焊接点源分散,大型集中焊接烟尘治理的设备很难有效普及,并且集中烟尘治理设施体积大,占用作业面积,因此研发针对局部点源的焊接烟尘治理单台设备,将静电除尘技术应用在局部点源焊接烟尘治理中,取得很好的效果[4],为机械加工、装备制造等行业中焊接烟尘的治理提供了经验参考,具有一定的借鉴意义和推广价值。

加大厂房通风。货车组装单位焊接作业量大,为改善老旧厂房员工作业环境,公司对老旧厂房屋顶进行改造,配备了4 700 m2的电动天窗,加大了换气通风。

2.3 其他粉尘治理

结合抛丸除尘改造,攻克治理技术难点。公司的抛丸工序除尘设备较多,滤筒过滤风速偏高,寿命低,运行成本高,现场粉尘浓度高。公司逐年对该类除尘设备进行改造,采用新型离心滤筒式一体化除尘器,现场粉尘浓度达到4 mg/m3以下。

电炉升级改造。铸造工序原有3台5 t电弧炉,能耗高、污染重、浇注废品率高,已不能满足现代化制造企业产品质量和环境保护的要求。2014年将其改造为1台20 t精炼炉,采用移动式侧吸+顶吸的烟尘捕集方式,捕集效率由原来的30%提高到95%以上,配备先进的布袋式除尘器,极大改善了室内工作环境。

利用热电联产热源。公司原有20 t链条式热水锅炉17台,负责公司家属区供暖和厂区厂房供暖,耗煤量大,热效率低,污染严重,对职工身体健康影响较大。利用“三供一业“政策,2013年至2015年公司分步实施宅区供热职能移交和厂区热源社会化配套建设,实现热电联产替代17台燃煤锅炉集中供热,消除了燃煤锅炉对职工的危害。

2.4 采用新工艺、新材料减轻毒物危害

应用新型环保水溶性漆。在部分产品喷漆作业中采用新型水溶性漆代替厚浆漆,水溶性漆以水作为稀释剂,不含有机溶剂,挥发性有机物(VOCs)含量低,低毒、环境污染小,属于环保型涂料,此项应用改善了职工的作业环境。

涂装作业场所更新改造,减少有机废气污染。近年,公司逐步对各涂装作业场所实施改造,实现了所有涂装进入喷漆室作业,涂装线设计为干式封闭型喷漆室,并在部分喷漆间安装机械手喷漆,采用上送下吸的集气系统,在喷漆间配备了浓度检测、报警装置,设置了封闭式的烘干间,避免烘干间产生的有机废气产生职业危害。

3 尘毒危害治理采取的管理措施

3.1 配备人员、整章建制

设置职业卫生管理委员会,办公司设在安全环保技术部,下设职业卫生室配备专职人员4人,车间、部门兼职人员28人,负责企业的职业卫生日常管理工作;建立健全职业卫生管理制度安全生产(职业健康)责任制、职业健康安全告知制度、职业病危害因素控制办法、职业健康安全教育管理制度、“三同时”管理办法、应急救援预案管理制度等14项管理制度和7项职业卫生现场操作规程。

3.2 加强职业卫生宣传教育培训

实施新入厂员工三级教育,在公司级、车间级、班组级教育中告知其所从事作业中产生的职业病危害因素及职业卫生相关知识。同时在劳动合同签订中附以《职业病危害告知》,对从事职业病危害岗位人员进行专项的书面告知。同时公司积极开展职业健康防护培训,实现接触职业病危害作业人员职业卫生培训全覆盖。每年以职业病防治法宣传周为专项教育培训契机,开展持续一个月的宣教培训活动。

3.3 开展职业病危害因素检测评价

每年组织开展主要职业病危害因素及作业场所清单的核定,并针对职业病危害作业点建立年度监测计划,由公司内部计量理化监测中心负责内部日常监测,每年邀请有资质的第三方职业卫生检测评价机构对我公司粉尘、毒物等作业点进行职业卫生检测。监测数据下发至各单位进行公示告知,对超标作业点组织制定整改计划进行整改。

3.4 加大劳动保护投入

为存在急性职业病危害风险的7个单位及17个区域配备急救箱,急救箱内配备了包括酒精消毒片、速冷冰袋、速效救心丸、急救毯在内的20余种急救用品,要求各单位严格管理,使用后及时补齐,并保证药品在保质期内。公司严格按国家标准为职工配备个人防护用品,并积极选用防护效果更好的产品,如给接触粉尘和毒物人员配备3M防尘口罩和3M防毒面具等,同时制订岗位个人防护用品发放标准,并要求职工按规定佩戴,切实保障职工的身体健康。

3.5 持续开展职业健康监护

按照职业病危害因素分类,制定年度职业健康体检计划和实施方案,设置职业健康专用资金,组织开展粉尘、毒物等职业健康检查,体检结果及时下发各单位进行告知,对于发现的职业禁忌证人员和疑似职业病人员及时调离接害作业环境,实现对接触职业病危害因素作业人员的动态管理,从预防医学角度积极控制职业病发病率。

4 结束语

通过以上技术措施和管理手段的有效实施,职工作业环境得到极大的改善,接害人员数量减少将近400人,2016年实现现岗职业病发病率为零,极大促进了企业职业卫生工作的开展。尘毒危害治理是一项长期的持续的工作,后期企业还将从新型焊接材料的研究应用、作业人员多技能开发、尘毒治理新技术等方面着手,持续推进企业的尘毒危害治理,从而有效预防职业病的发生。

[1] 周进,吴邦胜.职业病危害防治及预防对策[J].机电安全,2015(2):21-22.

[2] 白彩军,郭洋.资源枯竭型工业城市职业病防治[J].现代职业安全,2016(4):101-103.

[3] 胡昌军.双联移动自硬砂造型生产线的研究与应用.铸造工程,2017(2): 39-42.

[4] 刘少君,赵玉祥,陆超,等.静电除尘技术在焊接烟尘治理中的应用[J].设备管理与维修,2015(3):81-83.