深度调峰中锅炉超低负荷稳燃技术的研究

李 剑,熊建国,童家麟,吕洪坤

(国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

随着国民经济的发展和城市化水平的提高,在电网装机容量不断扩大的同时,用电结构也不断发生变化,连续生产的工业用电比重逐年下降,而城乡居民用电、市政商业等用电比重逐步上升,同时特高压的投运和新能源技术的应用,使得电网峰谷差加大,调峰压力增大[1-3]。2016年国家能源局发布《关于下达火电灵活性改造试点项目的通知》,要求加快能源技术创新,挖掘燃煤机组调峰能力,提升火电机组灵活性,全面提高系统调峰和新能源消纳能力,这无疑对火电机组的调峰能力提出了更高的要求。

近年来,国内600 MW及以上燃煤机组已经成为电网中的主力机组,大容量机组也不得不参与调峰,因此,研究大容量火电机组如何在低或者超低负荷下安全、稳定、经济运行日益受到重视。

1 国内低负荷稳燃技术的发展

国内早期的低负荷稳燃技术为强化燃烧燃烧器和大油枪稳燃技术。图1(a)和图1(b)分别为国内早期有自主知识产权的2种强化燃烧、低NOX直流燃烧器[2],在实际运行中,均实现了50%左右的无伴油调峰,但存在燃烧器喷嘴、稳燃钝体磨损、变形和降低NOX效果不佳等诸多问题[4]。随着国家对降低NOX排放要求的不断提高,一批新型的强化燃烧燃烧器得到了应用。图1(c)和图1(d)分别为较为新型的强化燃烧、低NOX直流燃烧器和旋流燃烧器[5-6],最低不投油稳燃负荷可达40%~45%ECR(额定工况),但在低负荷调峰日益频繁的现状下,45%ECR的低负荷稳燃性能显然已不能要求:沿海某发电厂亚临界600 MW机组受特高压投运的影响,2016年曾长期在30%ECR负荷下运行;东北某发电厂350 MW机组在非供热期需要维持在50%ECR负荷下才能获得有偿调峰补贴,这就需要其他设备和运行方式以强化超低负荷稳燃能力[7]。

图1 4种典型强化燃烧燃烧器

早期电站锅炉一般使用大油枪配合强化燃烧燃烧器以实现低负荷稳燃,随着电力工业的发展,近年来,等离子点火和微油点火技术已逐步成熟,取代大油枪成为点火和低负荷稳燃的主要手段,并取得了良好的效果:某超临界600 MW机组在调试阶段等离子点火器一次投入成功率99%,整个阶段实现零油耗[8];某超超临界1 000 MW塔式锅炉使用微油点火系统后耗油减少90%以上[9]。但以往国内电站锅炉只设置了一层等离子或者微油点火器,对需要深度调峰的锅炉特别是前后墙对冲燃烧的锅炉而言,仍需要投入大油枪以确保在低负荷下稳燃[10]。因此,研究如何在超低负荷下无油或者少油稳定燃烧是电站锅炉深度调峰的重点研究方向。表1为微油点火技术与等离子点火技术的比较,由表可知,两者都能起到点火和稳燃的作用,但微油点火技术因点火能量大、运行更可靠性、投资费用低和易维护性等方面更具优势,因而得到了更为广泛的应用。以某发电厂三期工程330 MW机组为研究对象,该对冲燃烧锅炉前/后墙底层燃烧系统均改造成微油点火器,超低负荷稳燃试验结果表明,设置两层微油点火器后可实现不投大油枪超低负荷稳燃,以期为电厂无油或者少油低负荷稳燃提供参考。

表1 微油点火技术和等离子点火技术的比较

2 研究对象概况

某发电厂三期扩建工程2×330 MW锅炉是按引进的美国B&W公司RB锅炉技术设计制造的亚临界参数、中间再热、自然循环单锅筒锅炉。设计燃料为内蒙古准格尔煤矿的劣质煤和洗中煤,采用正压直吹MPS中速磨系统,前后墙对冲燃烧方式,并配置有B&W标准的双调风DRB型旋流煤粉燃烧器。

针对该锅炉的具体情况,将前墙下层D燃烧器和后墙下层E燃烧器对应的8只喷口改成微油点火燃烧器,在实现锅炉气化微油冷炉启动和低负荷稳燃的前提下,确保原主燃烧器的基本性能不变。微油点火燃烧器不仅可以作为点火以及低负荷稳然燃烧器,而且在高负荷时微油油枪退出运行后,可以作为主燃烧器使用。这种改造方式完全可以利用原有一次风燃烧器的输粉系统,改造方案简单,改造工作量较小。

3 不投大油枪超低负荷稳燃试验

3.1 概述

前后墙对冲锅炉是单只燃烧器组织燃烧火焰而非全炉膛一起组织燃烧,一般情况下在50%ECR工况下,未设置微油点火器的早期旋流煤粉燃烧器需投运大油枪进行助燃支持,造成整体用油量偏高。因此,改造2层微油点火燃烧器后,在超低负荷下能否真正实现不投大油枪助燃以达到稳燃和节油效果,是本次试验研究的目的。本锅炉日常运行时常掺烧洗中煤,为了使超低稳燃的试验结果可以对锅炉运行有实际参考意义,因此在本次超低负荷稳燃试验中D层燃烧器煤种为洗中煤。洗中煤较设计煤种存在水分、灰分较高,低位发热量较低的问题,为避免燃烧恶化甚至灭火,试验过程中需保持D层燃烧器温度较最低稳燃温度有一定裕量。若低负荷下2台磨煤机运行,受投入新的制粉系统耗时影响,可能会限制锅炉快速升负荷能力,因此本次试验重点研究3台磨煤机低负荷运行情况。

3.2 试验过程

本次试验在机组滑参数停炉条件下进行,开始停炉前隔离各层燃烧器的大油枪,只用微油枪进行稳燃,并隔离机组对外供热,以保证煤量与负荷的对应,图2为整个试验过程中机组负荷与总煤量的对应关系。试验从330 MW开始降负荷,起初火焰明亮,燃烧情况较好,降负荷至140 MW时,保持3套制粉系统运行,此时A层(前墙中间层)给煤量16 t/h,D/E层给煤量31 t/h,运行人员就地观察炉膛火焰变暗,燃烧器喷口火焰强度不足。若进一步降低煤量,特别是底层燃烧器的煤量,则炉内温度就会更低,烟气更难引燃中层燃烧器的煤粉,显然该负荷已是无油助燃的最低负荷,而投入微油枪后能否实现进一步降负荷稳燃是本次试验的关键。

图2 机组负荷随煤量的变化

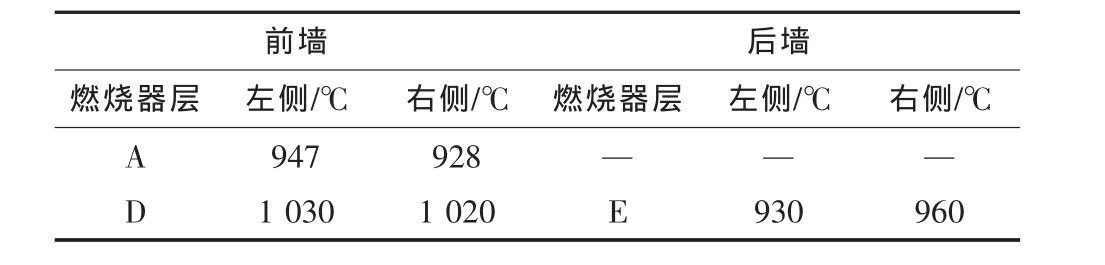

表2为机组降负荷至140 MW并稳定运行5 h(目的是尽量减少锅炉蓄热),投入D层燃烧器4支微油枪后,实测各燃烧器喷口区域的炉膛温度。由表2可知,投入D层燃烧器微油枪后,D层燃烧器喷口温度较E层燃烧器有所提高,原因是D层燃烧器煤种为洗中煤,水分较高,尽管投入了微油枪,但效果有限;而前墙中层A层燃烧器温度仍然偏低,若进一步降低A层燃烧器煤量,该层燃烧器仍有灭火风险。试验中尝试降低前墙中层A层燃烧器煤量至13 t/h,此时D/E层燃烧器煤量分别为30 t/h,30 t/h,机组负荷约为120 MW,实测A层与E层燃烧器已接近稳燃最低温度800℃[11-12],继续降低这两层燃烧器煤量,尽管可能可以使负荷进一步降低,但为了锅炉有一定安全运行裕量,试验时并未进行尝试;A层燃烧器在D层燃烧器上方,受到D层燃烧器高温烟气的影响较大,因此该磨组组合方式已是单层微油的最佳低负荷稳燃磨组组合方式,若投入的是B层燃烧器(后墙中层)或者C层燃烧器(前墙上层),B与C层燃烧器的温度会比试验时A层燃烧器的温度更低,故单层微油低负荷稳燃能力有限(约为额定负荷的35%)。

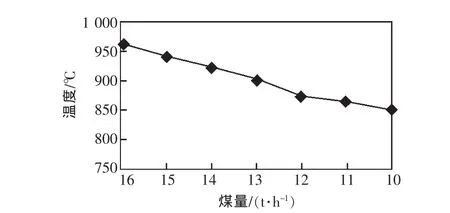

表2 各燃烧器喷口区域炉膛温度(投入D层微油枪)

随后投入E层燃烧器4支微油枪,以试验进一步降低煤量的可行性。表3为投入E层微油枪后,实测各燃烧器喷口区域炉膛温度。由表3可知,E层燃烧器温度明显上升,升温后的烟气使得A与D层燃烧器温度也有所上升,燃烧情况改善。逐渐降低A层燃烧器煤量至最低煤量10 t/h,图3为A层燃烧器喷口区域平均炉膛温度随煤量的变化。由图可知,随着层燃烧器煤量的下降,层温度总体上呈下降趋势,至最低煤量10 t/h,A层燃烧器温度仍高于稳燃最低温度800℃,此时机组负荷为105 MW,就地观察各层燃烧器火焰喷口明亮,燃烧稳定,此时A/D/E层燃烧器给煤量分别为10 t/h,30t/h,30 t/h,测试中发现E层燃烧器煤量增加至34 t/h后,喷口区域温度提高至1 190℃,火焰更为明亮,稳燃效果提升。由此可见,105 MW以下负荷时,可以停运A层燃烧器,用微油枪稳燃D/E层燃烧器,稳燃效果反而有所改善。试验中也尝试停运A层燃烧器,将负荷降至70 MW,实测D/E层燃烧器温度均高于1 050℃。综上,增设2层微油枪较单层微油枪超低负荷稳燃能力得到很大提升,利用微油点火技术完全可满足机组30%以下超低负荷运行时锅炉稳燃要求,若能进一步提高煤粉细度、保持SCR(选择性催化还原)系统入口烟温,燃烧方面仍有更低负荷空间[13-14]。

表3 各燃烧器喷口区域炉膛温度(投入D/E层微油枪)

图3 A层燃烧器喷口区域平均炉膛温度随煤量的变化

3.3 煤粉燃尽率和节油率分析

投入D与E层燃烧器8支微油枪后,对飞灰和大渣进行取样分析,以计算煤粉燃尽率,图4为燃尽率随A层总煤量的变化。由图4可知,煤粉燃尽率均可达到85%以上,微油枪引燃煤粉效果比较理想。而单支微油枪的用油量为50 kg/h,仅为大油枪的5%,整个试验微油系统共运行3 h,用燃油0.9 t,节油率达95%,与其他同类使用大油枪稳燃的前后墙对冲燃烧锅炉相比,节油率有了明显提高。

图4 煤粉燃尽率随A层煤量的变化

4 多层微油点火的优势和风险

采用多层微油枪稳燃较传统大油枪稳燃的优势非常明显,主要表现在以下方面:

(1)在保证煤粉燃尽率的前提下,节油率非常明显,耗油量可减少95%以上。

(2)投入大油枪稳燃后,往往需要退出电除尘系统,以防止未燃尽的油烟附着在阴阳极板表面;使用多层微油点火技术稳燃后,通过提高振打频率,电除尘可一直投入,降低了粉尘排放和引风机的磨损[15]。

尽管多层微油枪稳燃技术有诸多优势,但在运行中也出现了一些问题,表现如下:

(1)微油点火系统由于采用内燃式燃烧器,与传统大油枪相比,燃烧室温度高、燃烧器壁温容易超限,使燃烧器喷口过热而损坏,也极易使喷口内部结渣,运行时应通过调整一次风量等手段控制燃烧器喷口温度。

(2)微油系统对油压和燃油清洁度要求较高,用多层微油点火技术稳燃后,因需要全部微油枪都投入以保证超低负荷稳燃,微油系统没有备用,运行中要避免发生喷嘴被杂质堵塞造成的个别微油枪出力不足,稳燃效果减弱,影响锅炉超低负荷运行的稳定性。

根据运行和改造经验,只要发电厂按照微油点火技术运行和维护的要求,合理配风,注意监测微油点火器壁温变化,加强日常保养维护和定期试点,上述风险完全可控。

5 结语

为了满足火力燃煤机组深度调峰的要求,低峰时锅炉已进入超低负荷运行,仅靠传统强化燃烧燃烧器已不能满足低负荷稳燃的要求,而使用大油枪稳燃又会大幅抬升发电厂的运行成本和带来粉尘排放超标的问题。在某330 MW前后墙对冲燃烧锅炉(燃用洗中煤)上,改造了2层微油点火燃烧器,进行了不投大油枪超低负荷稳燃试验。结果表明,尽管燃用了部分洗中煤,锅炉稳燃性能较仅燃用烟煤有所下降,但利用微油点火技术也完全可以满足超低负荷稳燃的要求,且煤粉燃尽情况良好,耗油量可减少达95%以上,经济效益显著。此次某330 MW机组前后墙对冲燃烧锅炉上无大油枪超低负荷稳燃试验的成功,可为今后燃煤锅炉超低负荷稳燃改造提供参考。

[1]彭波,余文奇,刘云.国外核电机组参与系统调峰情况分析[J].南方电网技术,2011,5(3)∶23-26.

[2]林俐,邹兰青,周鹏,等.规模风电并网条件下火电机组深度调峰的多角度经济性分析[J].电力系统自动化,2017,41(7)∶21-27.

[3]沈利,徐书德,关键,等.超临界大容量火电机组调峰对燃煤锅炉的影响[J].发电设备,2016,30(1)∶21-23.

[4]童家麟,赵振宁,王晶晶,等.国内强化燃烧、低NOX直流燃烧器的发展[J].华北电力技术,2012(4)∶1-6.

[5]郭毅.小油枪点火及稳燃燃烧器的应用[J].湖北电力,2007,31(4)∶46-47.

[6]李永华,周滨选,郑平安.低NOX旋流燃烧器改造数值模拟[J].动力工程学报,2014,34(4)∶260-266.

[7]徐璋,蒋啸,邓涛,等.低负荷稳燃和高负荷防结渣复合型燃烧器研究开发[J].热力发电,2004(3)∶23-26.

[8]章良利,李敏,赵敏,等.对冲燃烧锅炉低氮燃烧器改造后煤种适应性试验研究[J].浙江电力,2016,35(11)∶37-41.

[9]马广平.惠来电厂锅炉等离子点火及稳燃装置零油耗操作和热备用的可靠性[J].中国电力,2008,41(3)∶53-57.

[10]祝俊.微油燃烧点火系统在1 000 MW等级塔式锅炉上的应用[J].华东电力,2010,38(12)∶1954-1956.

[11]李剑,李江荣,方磊,等.前后墙对冲燃烧锅炉不投大油枪启动方式的应用研究[J].电站系统工程,2011,27(5)∶20-22.

[12]吴乐,徐明厚,乔瑜,等.空气和O2/CO2气氛下煤粉着火特性试验研究[J].华中科技大学学报(自然科学版),2011,39(8)∶129-132.

[13]王如良,戴成峰,陈黎勇,等.1 000 MW机组锅炉启动阶段提高脱硝烟温的方法[J].浙江电力,2016,35(8)∶46-49.

[14]高建强,陈元金,袁宏伟,等.600 MW机组超超临界锅炉运行中 NOX调整试验分析[J].浙江电力,2017,36(4)∶35-39.

[15]曲立涛,李超,于洪梅,等.燃煤机组深度调峰对环保设施的影响分析及对策[J].东北电力技术,2016,37(10)∶38-44.