中罗拉横梁检验方法的研究

北京中丽制机工程技术有限公司 王从云/文

1 前言

假捻变形机是将POY原丝经一罗拉喂入、变形热箱加热、二罗拉牵伸。在POY丝进行牵伸的同时,纤维受到来自摩擦盘的旋转力,使丝条绕其轴线回转而加捻,由假捻器在两个握持点(一、二罗拉)之间对丝进行加捻,完成了拉伸变形过程,使纤维具有一定的强、伸度和蓬松性。

中罗拉结合件是该机的核心结合件之一,由中罗拉横梁、罗拉、加压臂、轴承座、轴承、罗拉轴等零件组成。各零件精度直接影响到丝的质量稳定,以及全机振动等性能。采用专用检验工装后,对所有中罗拉横梁采取百分百检验,全面控制横梁质量,并大幅提高检验效率。

2 中罗拉横梁技术要求

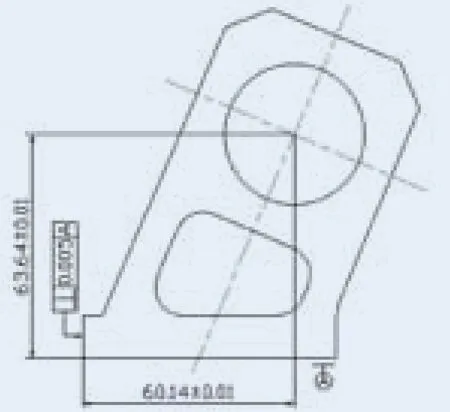

每节中罗拉结合件是由中罗拉横梁1、罗拉2、加压臂3、轴承座4、轴承5、罗拉轴6等零件组成(图1所示)。每台假捻变形机的中罗拉部件根据客户需求不同,可由10~13节中罗拉结合件通过联轴节连在一起。中罗拉转速在1200~5160(转/分)范围内,因此装机过程中要求罗拉轴轴头同轴度≤0.05mm,罗拉全列直线度≤0.10mm,罗拉水平≤0.10mm/1000mm,罗拉振动值≤10mm/s。装配后两罗拉轴中心距180±0.05mm,罗拉轴中心到中罗拉横梁安装面的距离63.64±0.05mm(图2所示)。所有中罗拉结合件一致性好才能保证连接后的技术要求,这就对零件提出了很高的要求。中罗拉横梁通过控制尺寸2mm和5.5mm来保证尺寸 156.5±0.1mm 和4.9±0.05mm( 图 3所示)。

图1

图2

图3

3 传统中罗拉横梁检验方法

3.1 传统检验方法

3.1.1 通过游标卡尺测量尺寸2mm和尺寸5.5mm;

3.1.2通过垂直度测量仪测量一侧安装面与另一侧安装面的垂直度0.05mm;

3.1.3 通过千分尺和直径φ3mm的量针,测量尺寸12.14±0.05mm来间接测量尺寸4.9±0.05mm(图4所示);

3.1.4 多测几个点的尺寸4.9±0.05mm来反映台阶面的直线度;

3.1.5 两个安装面的平面度需在检验平台上用塞尺测量。

图4

3.2 传统检验方法的缺点

3.2.1 测量手续繁琐,检验人员工作量大,不能做到百分百检验;

3.2.2 手工测量一致性差,间接测量不易保证测量精度;

3.2.3 无法直观显示台阶面的直线度和两安装面的平面度;

3.2.4 测量效率相对较低。

图5

4 采用专用检验工装

4.1 专用检验工装的组成

专用检验工装(详见图5)由底座1、量棒2、对块3、把手4和螺母5组成。

图6

4.2 专用检验工装的设计原理

4.2.1 模拟零件的使用状态,装配后两罗拉轴中心距180±0.05mm,罗拉轴中心到中罗拉横梁安装面的距离63.64±0.05mm,设计底座1的两侧孔位置尺寸,保证两侧孔相对应V型面对称(如图6所示);

4.2.2 设 计 对块3的尺寸,孔到台阶面的尺寸为60.14±0.01mm, 孔到安装面的尺寸为63.64±0.01mm( 图7所示);

4.2.3 通过尺寸链计算设计通止规量棒2,通端过、止端不过就是合格,否则即为不合格;4.2.4量棒2和底座1孔紧密配合可自由滑动。

图7

4.3 专用检验工装的工作过程

4.3.1 将把手4拧到底座1上,用螺母5锁住,方便检验时移动工装;

4.3.2 将两件对块3贴住底座1靠在二罗拉横梁两个安装面上,两件量棒2分别通过底座1的孔插入对块3的孔;

4.3.3 量棒2通过底座1的孔插入对块3的孔,能顺畅插入即为合格零件,不能顺畅插入即为不合格零件;

4.3.4 按住对块3同时推量棒2使底座1和对块3在横梁安装面上滑动,若滑动顺畅,说明台阶面的直线度和安装面的平面度合格,否则即为不合格。

4.4 专用检验工装的优点

4.4.1 采用此工装能直接检验横梁的各尺寸和位置度要求;

4.4.2 使用方便快捷,专用工装检验5件样品只需45分钟,检验效率大大提高;

4.4.3 减低对检验人员技能的要求,降低了人力成本;

4.4.4 能轻易做到零件的百分百检验,从而很好的控制产品质量。

4.5 对检验合格品的复验和对比

4.5.1 复验项目:两斜面的垂直度0.05,斜面根部宽度(b)4.9±0.05。参见图3、图4

4.5.2 复验方法:取专用工装检验合格的5件横梁进行复验,用数字垂直度测量仪测量垂直度;用φ3的标准量针和0~25mm的千分尺测量两量针外侧的距离L,根据几何关系换算出斜面根部的宽度(b)

b=L-3-2X(1.52+1.52)1/2=L-7.243

4.5.3 复验数据 mm

4.5.4 复验结果:经过复验,随意抽取的5件样品,两斜面的垂直度均小于0.05,斜面根部宽度经换算都在4.9±0.05的合格范围内,总耗时178分钟。用专用工装检验同样数量的耗时比传统检验方法效率提高4倍,可见,用专用工装检验合格的横梁质量是可靠的。

5 总结

综上所述,采用新的专用检验工装后,中罗拉横梁的质量得到有效控制;为保证产品批量装配质量打下了坚实基础;同时大大提高了检验效率;为提高假捻变形机的整体质量提供了有力保障。

1. 《现代夹具设计手册》朱耀祥,浦林祥,北京,机械工业出版社,2009

2.《机械设计手册[M]》成大先,北京,化学工业出版社,2002

3.《机械加工工艺手册[M]》王先逵,北京,机械工业出版社,2007

4.《机械制造工艺规程制定及装配尺寸链》哈尔滨工业大学,上海工业大学,1988

5.《光滑极限量规设计手册》,国标标准工作组编,机械工业出版社,1985