粗粒级蒙古矿提铁降杂磨选工艺研究与工业实践

宋素芬 刘树新

(1.包头钢铁集团宝山矿业公司;2.内蒙古科技大学矿业学院)

随着公司对球团精矿质量要求的变化,宝山矿业公司原有的由白云鄂博矿生产的自产铁精矿远远不能满足公司冶炼的要求。为此,2002年建成了再磨再选生产系统,处理铁品位60%左右的外购铁精矿,将这部分物料经过再磨再选工艺处理,进一步提高铁品位,降低杂质含量,作为球团矿输送给炼铁以满足公司冶炼需要[1-2]。由于蒙古矿铁品位较高,可选性好,所以一直以来作为外购铁精矿的补充原料,先前主要是一些细粒级物料,供给再磨再选生产系统生产球团铁精矿。2013年以来,根据公司生产需要,要求增加蒙古矿处理量,原来细粒级蒙古矿供给量远远不能满足选矿厂需求,需要处理粗粒蒙古矿,由于没有成熟的处理粗粒蒙古矿工艺,宝山矿业公司结合自身工艺装备水平,先后用再磨新、老系统处理粗粒蒙古矿,再磨老系统也曾进行了多次改造,一直处于边生产边试验阶段,表现为再磨老系统精矿品位不够稳定,在65%~67%波动,距公司要求的铁品位68%差距较大。

2014年5月份以来,由于新体系建成投产,蒙古矿精矿月产量由8万t增加为12万t。由于再磨老系统生产蒙古矿精矿月产量只能达到8.5万t,所以采用自产矿二系列阶段处理蒙古矿来弥补蒙古矿精矿产量,以满足公司需求。2015年随着蒙古矿开采量增加,硫含量升高,甚至达到3.5%,所以要求宝山矿业公司降低蒙古精矿硫含量。2016年宝山矿业公司结合蒙古矿降硫试验研究进行了蒙古矿脱硫改造与试生产[3]。目前蒙古矿精矿虽然基本满足了公司需求,但品位不够稳定,蒙古矿精矿日平均铁品位在67.5%~68.5%波动,硫含量在0.6%~1.3%波动。可见,需要研究合理的处理粗粒蒙古矿磨选工艺。

1 蒙古矿矿石性质

1.1 多元素分析及铁物相分析

蒙古矿多元素分析、铁物相分析、矿物定量分析结果分别见表1~表3[4]。

表1 蒙古矿多元素分析结果

%

由表1可知,蒙古矿原矿全铁含量为53.20%、FeO含量为24.80%、FeO/TFe为46.62%、SiO2含量为7.91%、S含量为1.99%、K2O+Na2O含量为0.53%、F含量为0.20%,属磁铁矿石。

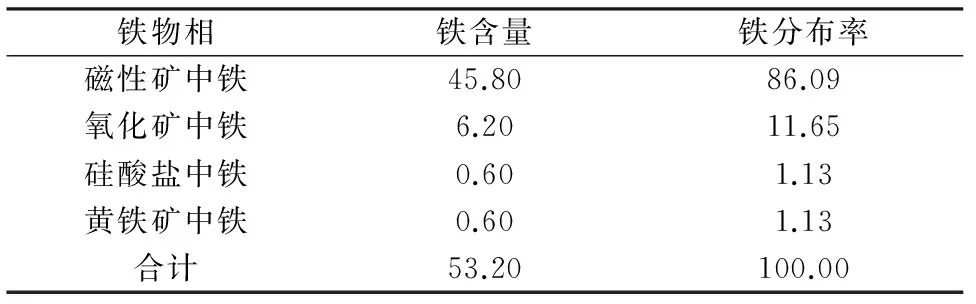

表2 蒙古矿铁物相分析结果 %

由表2可知,原矿中的铁主要以磁铁矿物为主,占有率为86.09%,其次为赤铁矿,占有率为11.65% ,硅酸盐及黄铁矿中的含铁量均为0.60%,占有率均为1.13%。

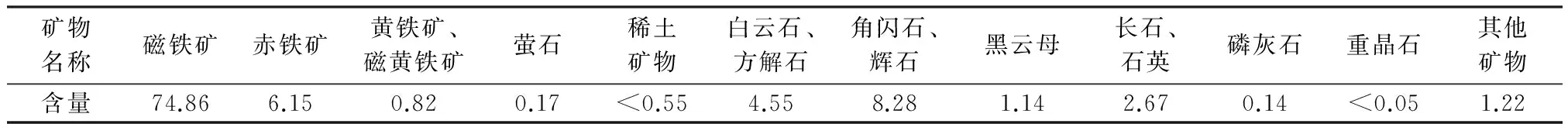

由表3可知,蒙古矿主要有用矿物是磁铁矿,并含有少量赤铁矿;脉石矿物以角闪石、辉石、白云石、方解石、长石、石英为主。

1.2 矿石粒级组成

(1)细粒级蒙古矿粒级组成。细粒级蒙古矿粒级组成波动较大,较细时+12.50mm粒级产率仅为0.55%(见表4),较粗时+12mm粒级含量超过5%,最高达到20%[5]。

表3 蒙古矿矿物组成定量分析结果 %

矿物名称磁铁矿赤铁矿黄铁矿、磁黄铁矿萤石稀土矿物白云石、方解石角闪石、辉石黑云母长石、石英磷灰石重晶石其他矿物含量74.866.150.820.17<0.554.558.281.142.670.14<0.051.22

表4 细粒级蒙古矿粒级组成

由表4可知,细粒级蒙古矿主要分布在12.50~6.30mm、6.30~3.00mm、2.00~1.00mm、1.00~0.25mm、-0.074mm粒级,产率分别占11.00%,20.80%,10.00%,22.80%,10.00%。

(2)粗粒级蒙古矿粒级组成。粗粒级蒙古矿粒级组成波动较大,其中+12mm粒级含量超过16%,最高达到44%。

2 蒙古矿生产工艺流程发展过程

宝山矿业公司在蒙古矿可选性小型试验的基础上,进行了以下不同工艺流程的工业试验与生产:

(1)2010年8月在再磨新系统进行蒙古矿的工业试验,采用的工艺为两段磨矿、一段分级、两段弱磁选工艺。

(2)2010年10月进行了蒙古矿在再磨新系统的工业试生产。试生产期间工艺流程与工业试验流程相同。

(3)2011年1月将原处理外购铁精矿的再磨老系统改造为处理蒙古矿,采用工艺为两段一闭路连续磨矿—弱磁选工艺。

(4)2011年9月将再磨老系统一段磨矿改为棒磨机,将磨矿工艺改为一段棒磨开路,二段、三段球磨闭路的三段两闭路连续磨矿流程。

(5)2012年3月在再磨老系统棒磨排矿后增加一段φ500 mm旋流器分级,磨矿工艺仍为一段棒磨开路,二段、三段球磨闭路的三段两闭路连续磨矿流程,但分级作业增加为三段。

(6)2014年7月将再磨老系统二段磨矿由溢流型球磨机改为格子型球磨机。

(7)2016年9月增加了蒙古矿磁选精矿脱硫浮选。

3 蒙古矿现生产工艺

3.1 工艺流程

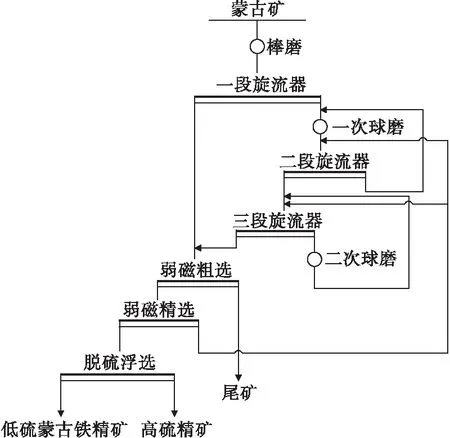

目前,再磨老系统处理蒙古矿工艺流程见图1。

3.2 工艺指标

目前,老系统蒙古矿处理量为180 t/h,粒度达到-0.074 mm 72%~76%,磁选精矿品位为66%~67%,脱硫浮选精矿品位为67.5%~68.5%,硫含量为0.8%,选比为1.45。

图1 再磨老系统处理蒙古矿工艺流程

3.3 现老系统工艺分析

(1)蒙古矿来料粒度粗、粒度组成不稳定,造成老系统磨矿分级作业仍然存在问题。现工艺一段旋流器预先分级溢流产率低,仅为12%~15%,造成一次磨机通过量大,磨矿效率低,二段、三段旋流器分级浓度高,达到50%以上,分级效果不好,造成最终磨矿粒度粗。

(2)磁选二段作业浓度高,永磁底箱存在堵塞,分选效果不好。

(3)一段、二段旋流器由于沉砂浓度大、粒度粗、易造成管道堵塞的问题,常常影响生产顺行。

(4)与自产矿系列相比原矿台时处理能力低,消耗高,与节能降耗相违背。

(5)最终精矿粒度偏粗,容易造成送过滤车间精矿流槽堵塞,对生产造成影响。

(6)最终低硫铁精矿与高硫精矿质量波动大。

4 蒙古矿生产工艺流程改进措施

(1)夏季矿粒沉槽速度加快,通过优化旋流器工艺参数,包括给矿压力、分级浓度、溢流管直径、溢流管插入深度、圆柱高度、倾角、沉砂口直径等确定合理的磨矿粒度,目前只限于调整给矿压力与沉砂口直径;进行调整磨机介质配比试验来提高磨矿细度,进而提高磨矿效率[6]。

(2)考虑改进磁选机给矿方式及底箱水吹散方式,解决永磁底箱堵塞,提高分选效果。

(3)脱硫浮选现场用4种药剂,分别为活化剂、捕收剂1、捕收剂2、起泡剂,药剂种类多,且药剂相互作用敏感,稍有不慎就会造成指标波动,需要进一步探索新的适应性较强的蒙古矿脱硫药剂制度。

(4)白云矿处理量减少,可充分利用自产矿系列处理蒙古矿;再者自产矿流程运行多年,指标稳定,可考虑处理蒙古矿;与白云氧化矿相比,蒙古矿原矿铁品位高、密度大、沉槽快,螺旋分级机不适合,所以考虑将φ3 m分级机用适合粗粒分级φ660 mm旋流器代替[7]。具体工艺流程见图2。

图2 蒙古矿生产推荐工艺流程

5 结 语

通过对粗粒蒙古矿磨矿工艺流程的不断改进、磨机改型、优化磁选作业工艺参数、增加脱硫浮选作业等一系列措施,再磨老系统目前形成了三段磨矿三段分级的三段两闭路—弱磁选—脱硫浮选的选矿工艺,处理能力由2010年的120 t/h左右提高到180 t/h左右,磨矿粒度由2010年的-0.074 mm 65%提高到-0.074 mm 73%,磁选精矿铁品位由65%提高到66.5%;特别是通过对磁选精矿脱硫浮选,最终得到铁品位68%、硫含量0.8%的低硫蒙古铁精矿,满足了包钢冶炼需求,为包钢改善入炉原料、提高高炉利用系数做出了贡献。但目前粗粒蒙古矿磨选工艺仍然存在一些问题,需要在今后的生产中不断改进优化,从而创造更大的经济效益。

[1] 刘金长,张双爱.某低品位进口铁粉矿提质降硅试验[J].现代矿业,2017(7):63-65.

[2] 周海欢.河北某超贫磁铁矿提铁降杂试验研究[J].有色金属:选矿部分,2016(1):52-55.

[3] 范丽琴.再磨铁精矿品位达到69%的合理流程研究[J].包钢科技,2009,35(2)5-7.

[4] 范丽琴,姚 刚.蒙古矿研究报告[R].包头:包钢选矿厂,2013.

[5] 姚 刚,李文丽.再磨老系统处理蒙古矿流程考察报告[R].包头:包钢选矿厂,2012.

[6] 杨家文.破碎与磨矿技术[M].北京:冶金工业出版社,2008.

[7] 李保章,江 斌.蒙古国某高品位磁铁矿石选矿试验[J].现代矿业,2017(1):142-144.