基于在线采集的电解铝自动化控制设计

马 晴,王云龙,李慧慧

(咸阳师范学院 物理与电子工程学院,陕西 咸阳 712000)

随着我国工业制造的不断扩大,铝开始被大量的应用在各个工业制造产品中。之所以铝被广泛应用,是因为其独特的物理和化学性质,并使得铝被冠以有色金属中的“万能金属”。而随着现代自动化技术的不断发展,开始被大量的应用在电解铝控制方面,成为当前铝电解槽生产中必不可少的一个装备,并成为当前冶金行业技术发展的一个重要标志。但与国外的发展水平相比,我国电解铝工业在很大程度上还比较落后,如在预焙铝电解槽生产中,槽控机运算功能还比较弱[1]。同时在电解铝的生产过程中,很多指标还依赖于传统的人工经验,特别是在氧化铝的浓度控制方面。因此,进一步加强铝生产过程中的自动化控制,是当前冶金行业思考和改进的重点。

1 电解铝生产原料及工艺

铝作为有色金属中的一个重要部分,其主要是铝土矿石通过溶出、沉降、分离和焙烧等步骤,得到固体的氧化铝,然后再通过对氧化铝的电解,得到最终的金属铝。当前在冶金领域,针对氧化铝的电解中,采用的工艺很多,比较主流的方法是采用冰晶石—氧化铝熔盐电解法。其具体的反应方程式为:

2Al2O3+3C=4Al+3CO2↑

(1)

在该电解法中,冰晶石是溶剂,氧化铝溶解在其中,碳素材料作为电解的阴阳两极,经电化学反应后,在阴极产生Al液,在阳极产生二氧化碳。

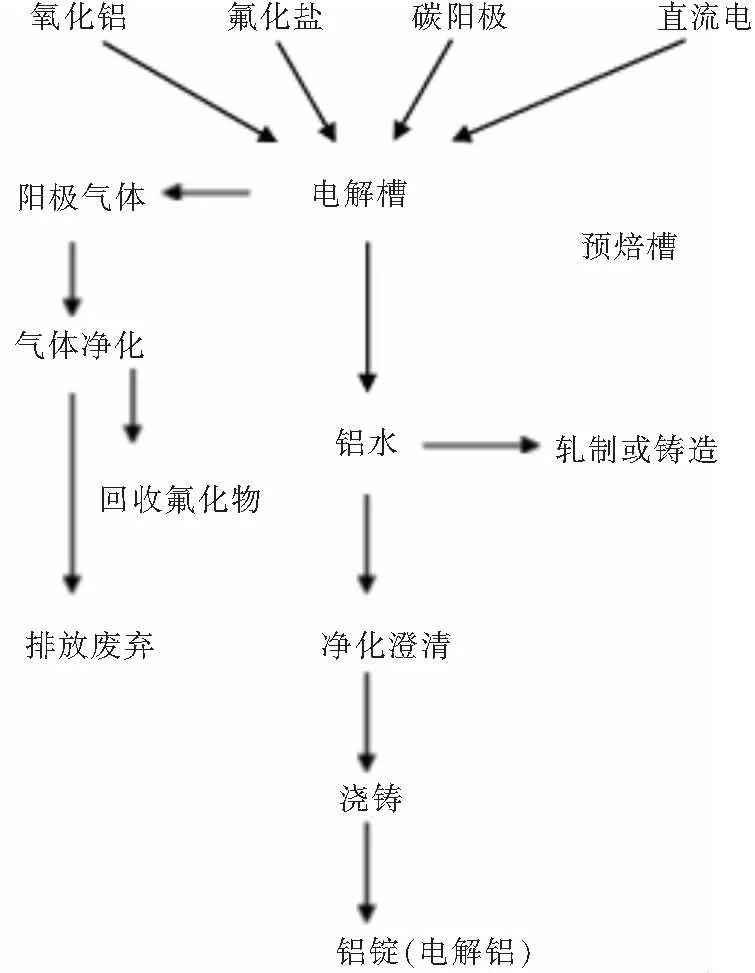

整个生产工艺可以用图1来概括。

图1 电解铝生产工艺

通过图1可以看出,在电解铝生产工艺中,最为重要的是电解槽。在电解槽中进行电化学反应。而对铝生成的多少,与电解槽和氧化铝的浓度大小有很大的关系。因此在电解铝工艺生产中,加强对电解槽和氧化铝的控制,是当前学术研究的一个热点。

2 氧化铝浓度与槽电阻关系

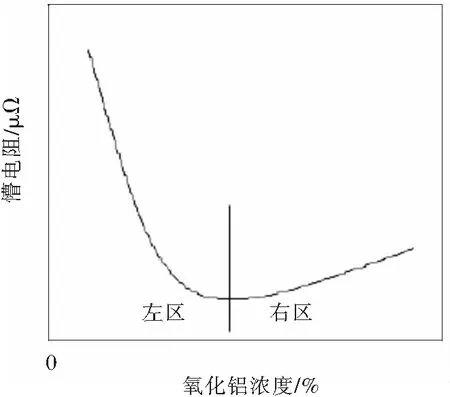

研究认为,氧化铝浓度与电解槽的阻值之间存在着一个特殊关系,具体可以用图1来表示[2]。

图2 氧化铝浓度与槽电阻之间的阻值

通过图2看出,在电解槽的左区,随着氧化铝浓度的不断增加,槽电阻的阻值则在不断的降低,而在电解槽的右边,随着氧化铝浓度的提升,槽电阻的阻值在不断的增加。而通过上述的曲线看出,氧化铝浓度与槽阻值不是一个简单的线性关系,而是较低或者较高的范围内,槽电阻阻值都会变化。而在氧化铝浓度合适的阶段,其槽电阻可以达到极小值。但是在实际的生产过程中,由于影响的因素很多,我们很难直接对氧化铝的浓度进行测定。而结合上述的曲线,提出通过测定电解槽阻值的方式,间接对氧化铝的浓度进行测定,进而更好对整个电解过程进行控制。

3 系统整体架构设计

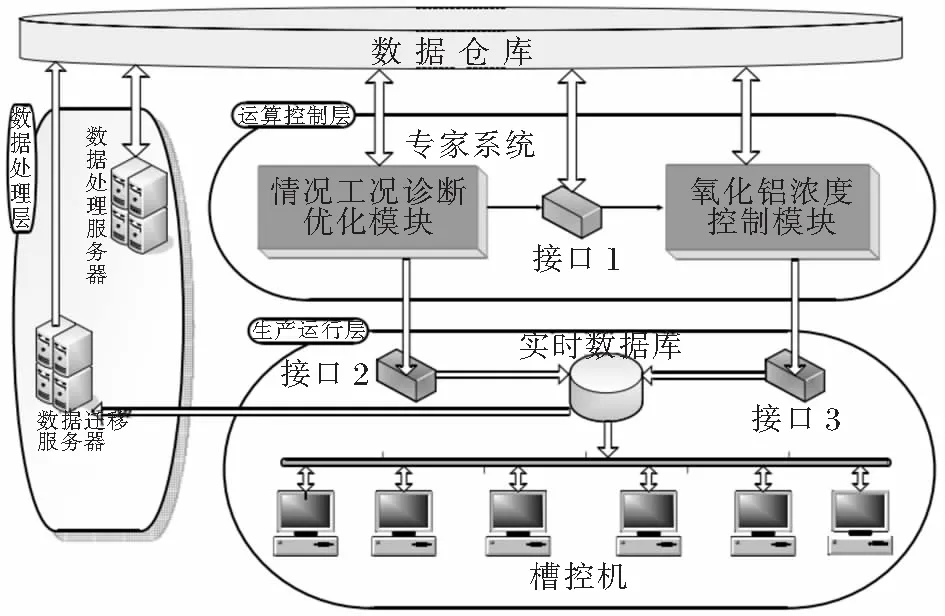

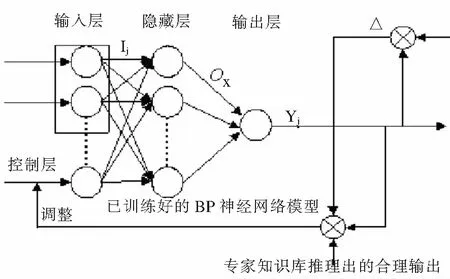

为实现对电解铝生产的在线控制,本文结合相关的计算机技术和数据库技术,将系统的整体架构设计为如图3所示。

通过图3看出,通过槽控机对槽电阻的采集,进而通过运算模块完成对氧化铝浓度的控制。而该架构的创新点在于引入了专家系统的推理判断优势,从而通过专家系统的判断即可完成氧化铝浓度的自动控制,而不需要人工计算和判断等[3-4]。

图3 电解铝自动控制系统整体架构方案

4 控制系统实现

4.1 实现需要解决的问题

要完成上述系统的搭建,需要解决以下几个问题。

1)结合图2中氧化铝浓度与槽阻值之间的关系,要加强对电解铝生产的自动化控制,需要读槽电阻进行实时采集,并结合相关的算法,对槽电阻未来的变化趋势进行预测,进而更好的控制氧化铝的浓度[5]。

2)针对其中大量的数据,需要构建一个专门的数据仓库,进而更好的实现对数据的分析与挖掘。

3)构建知识推理规则库,为氧化铝的自动化控制提供推理判断的依据。

4.2 数据仓库构建

在该实时采集与控制系统中,会产生大量的数据,并且产生的数据类型也多样化。如采用常规的对数据进行挖掘和分析,将极大的影响挖掘分析效率。对此,本文提出采用OLAP数据仓库对数据进行管理。OLAP是一个多维数据管理模型,通过这种多维的方式,可以从多角度反映变化趋势。而在本预测中要提高神经网络预测的精度,则引入OLAP多维管理模型[6]。

4.3 槽电阻变化趋势预测模型构建

神经网络作为当前主流的一个算法,凭借其强大的自我学习功能被广泛的应用在各个领域当中。本文结合槽阻值预测的需求,提出通过神经网络的自我学习优势,进而建立槽阻值变化预测模型。通过输入部分参数,进而通过神经网络完成对样本的训练,然后通过控制层完成与训练样本的对比,最终通过电路完成氧化铝浓度的控制。而在本文中,以下料间隔、当前氧化铝浓度、上一阶段氧化铝浓度等作为神经网络的输入参数。

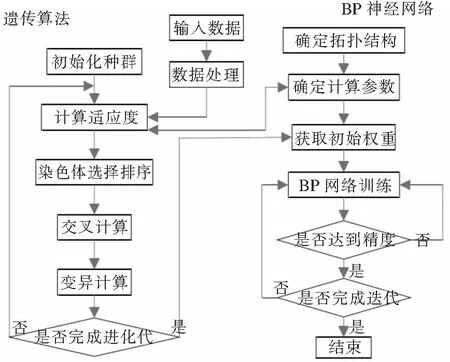

而上述参数的选取中,考虑到“下料间隔”因素智能决定氧化铝的浓度,但是下料间隔通常是人为控制。因此,针对该问题,在上述神经网络的模型基础上,引入遗传算法对参数进行优化[7]。具体优化流程设计为如图4所示。

图4 基于遗传算法的神经网络改进模型

然后将训练好的网络作为控制“槽电阻变化趋势”的基础模型。因此,在传统三层网络的基础上,引入控制层,并将其模型设计为如图5所示。

图5 神经网络模型构建

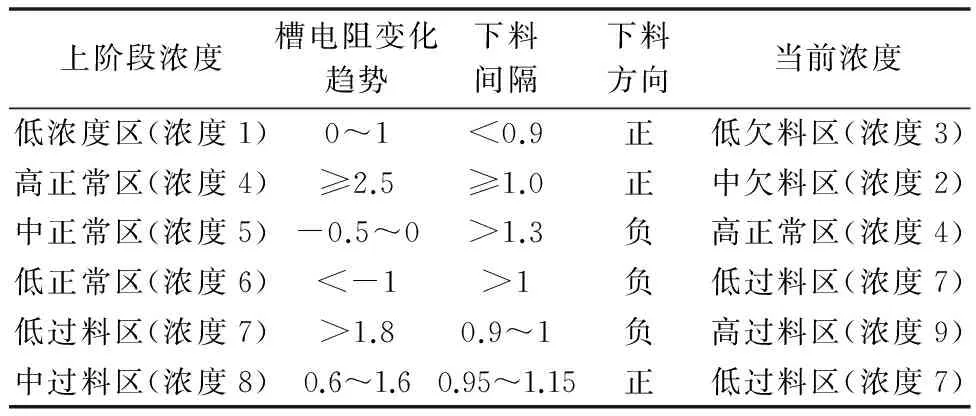

4.4 知识库判断规则

在本判断规则的设计中,借鉴庞栩(2012)的研究基础,将氧化铝和槽电阻之前的判断规则设计为如下。

表1 氧化铝浓度与槽电阻之间的判断规则

5 实现效果

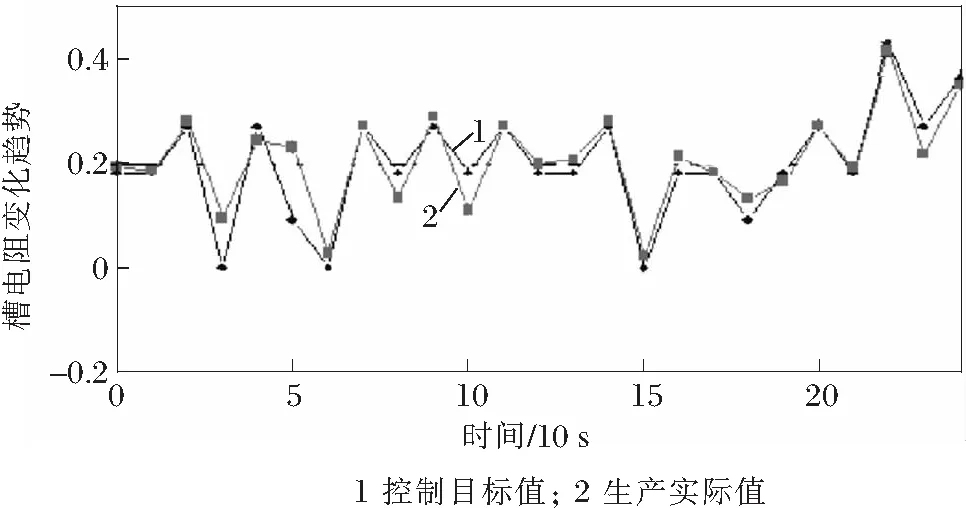

根据上述的步骤,在win7 操作平台上,以C++Builder 6.0 作为开发工具,以Mysql作为数据库,以 SQL2005作为数据仓库对系统进行开发,从而得到如图6的效果图。

图6 目标控制值和生产实际数据拟合曲线

6 结 语

通过上述的研究看出,在分析电解铝工艺的基础上,通过引入遗传神经网络模型对电解槽阻止的预测,然后再确定下料时间和氧化铝浓度,最终得到与预测与实际想接近的拟合曲线,进而通过该自动化控制方式完成对整个电解铝工艺的控制。

[1] 杨书鸿, 武强强, 侯金虎. 基于PID的阳极焙烧控制系统研究[J]. 自动化技术与应用, 2014, 33(8): 13-16.

[2] 谷文明, 路建军. 铝电解槽工艺参数自动测量系统的研发[J]. 轻金属, 2013(7): 39-41.

[3] 徐辰华, 李智. 基于神经网络遗传算法的铝电解槽电压优化[J]. 系统仿真学报, 2016, 28(5): 1124-1130.

[4] 马恩杰. 电解铝厂制造执行系统的开发与应用[J]. 有色冶金设计与研究, 2016, 37(3): 11-14.

[5] 罗旭东, 汤昌廷, 马军创, 等. 铝及铝合金中Fe、Si杂质元素的冶金与熔铸过程控制[J]. 铸造, 2015, 64(5): 440-444.

[6] 刘国敏, 高文, 樊联, 等. 模式识别在电解铝生产过程故障诊断中的应用[J]. 冶金动力, 2013(11): 1-4.

[7] 张愉. 氧化铝浓度的RBF神经网络软测量模型研究[J]. 计算机测量与控制, 2010, 18(11): 2472-2474.