孔挤压强化技术研究进展与展望

王燕礼,朱有利, 曹强, 张小辉

1.国营芜湖机械厂,芜湖 241000 2.装甲兵工程学院 装备维修与再制造工程系,北京 100072

螺接、铆接是飞机结构的主要连接方法,因为螺栓孔、铆接孔造成材料不连续,飞机服役过程中孔边存在严重的结构应力集中,孔结构很容易发生疲劳断裂失效,甚至引发灾难性航空事故。据统计,疲劳断裂是飞机结构件的主要失效形式[1-2],这些失效结构件中约有70%的疲劳裂纹源于连接孔[3],约有90%的机体事故是因孔结构失效导致[4],可见连接孔已成为制约飞机整体疲劳可靠性的主要因素。随着飞机“长寿命、高可靠性、低维修成本、提速减重”等设计和制造要求的不断抬高,连接孔的疲劳可靠性愈发重要,提高连接孔疲劳强度已经演变为航空业关心的关键技术问题之一。

除了采用更为先进的航空材料加工孔结构构件外,工程师们开发了多种抗疲劳制造技术提高连接孔疲劳强度,例如喷丸、感应淬火、干涉配合、Winslow制孔、激光冲击、孔挤压等。喷丸是通过高压气流将丸粒高速喷射在孔壁表面,在孔壁表层引入残余压应力,抑制疲劳裂纹萌生,国际上认为喷丸适用于∅19 mm以上连接孔强化,在国内实现了∅14.2 mm内孔喷丸强化;由于喷丸会增大孔壁表面粗糙度,这会降低喷丸的强化效果。感应淬火是一种物理表面强化技术,其利用电磁感应原理在金属表面产生高密度感应电流,将金属迅速加热到奥氏体化状态,随后快速冷却获得马氏体组织,但是受集肤效应、圆环效应以及临近效应等影响,对内孔强化效果不佳,实际生产中一般采用内置线圈加导磁体的方式处理孔壁[5],适用于∅20 mm以上连接孔强化处理。干涉配合连接要求紧固件直径大于孔径,以便安装后在孔壁引入拉伸预应力场,降低疲劳载荷应力幅,提高疲劳强度,但是在实际应用中干涉量很难精确控制,干涉量过大会损伤孔壁,干涉配合安装过程中产生的材料突起也影响疲劳强度[6]。Winslow制孔工艺是一种新兴的钻扩铰一步复合孔加工技术,主要是通过降低孔壁表面粗糙度提高连接孔疲劳强度,一般可提高疲劳寿命44%~55%,但是,提高的疲劳寿命离散性较大[7]。

激光冲击是一种极具竞争力的新型高能束表面强化技术,该技术利用强激光诱导冲击波强化金属表面,在金属表层形成密集稳定的位错结构、产生应变硬化和残余压应力层[8-9],具有无污染、定位准、可达性好、易控制、残余压应力层深值大等优势[10],在提高金属抗疲劳、耐磨损、耐应力腐蚀性能等方面有广泛的研究和应用;对于激光冲击强化连接孔的应用,当前主要是集中在对∅4 mm以下小孔的强化研究,这是因为受小孔孔径和可达性限制,采用传统的表面强化技术进行强化难度极大,例如孔挤压时由于芯棒太细挤压过程中容易断棒且强化效果也不理想,喷丸受可达性限制也难实施,相反,激光可达性好、易控制,可有效解决小孔结构强化这个难题[11-13]。研究表明,激光冲击强化可显著提高小孔结构疲劳强度,但是强化时所选用的工艺,如先冲击强化再加工小孔、先加工小孔再冲击强化、冲击路径、冲击范围、激光功率密度、光斑直径、搭接率、强化次数、激光脉冲宽度、单面冲击、双面依次冲击、双面对冲等参数,以及孔径、孔深、材料等连接孔特征对疲劳增益均会有影响。文献[14]提出对盲孔、异形孔等传统技术难以强化处理的孔结构,也可采用激光冲击技术进行强化,但没有找到专门的研究文献支持这一观点。有研究表明,激光冲击强化薄壁件连接孔引入残余压应力值并不比孔挤压引入值高[15],且还会导致薄壁件宏观弯曲;还有学者发现,先加工连接孔再激光冲击强化,会在孔内产生残余拉应力,造成孔结构发生早期疲劳断裂,反而降低疲劳寿命[16],这或许意味着激光冲击强化不适合在连接孔维修时使用;另外,激光冲击是在孔端表面引入一定深度的表层残余应力,而孔挤压是在整个孔壁上引入一个局部残余应力层,因此在强化处理有一定孔深的连接孔后,残余应力的区别会导致两种技术带来的疲劳增益有所不同,但需要注意的是,激光冲击强化可通过改变孔端表面处理面积从而扩大表层残余应力区域,在这个方面,孔挤压做不到无限制扩大强化处理区域;还有,对于飞机结构中存在的大量叠层连接孔,激光冲击技术难以实现对叠层结构夹层面孔端(疲劳危险区域)的强化,而孔挤压则可完成强化;再则,目前高功率激光器造价和运行成本昂贵,导致强化成本较孔挤压要高,加上激光冲击强化连接孔关键工艺还不够完善[17],大规模工程应用受到限制。随着高功率激光器研制和工程化应用的不断发展,激光冲击强化连接孔会有较好的应用前景,尤其是对小孔结构的强化,具有不可替代的作用,将是对传统连接孔强化技术手段的一种有效补充。

孔挤压作为目前国际上应用最为广泛的连接孔强化手段,在工艺控制良好情况下,可提高紧固孔疲劳寿命3倍以上[18-20],其原理是将一个直径大于孔径、硬度高于连接孔材料的芯棒或圆球挤过连接孔,迫使孔壁材料发生弹塑性变形,在孔壁引入大深度高幅值可控残余压应力层,改善孔结构在外载荷作用下的孔边局部应力分布状态,大幅提高连接孔疲劳强度、抗应力腐蚀和抗腐蚀疲劳性能[21],具有不改变材料、不改变结构设计、不增加飞机重量、成本低、强化效果明显、应用孔径范围广等优势,完全满足当前飞机设计和制造理念,已被广泛应用于机翼和机身之间连接孔、机翼下表面螺栓孔等飞机关键承力构件连接孔的强化。可以预见,孔挤压在未来仍将会是应用非常广泛的一种重要的连接孔抗疲劳强化技术。本文从孔挤压技术发展、孔挤压强化机理、孔挤压影响因素、服役条件对孔挤压疲劳增益影响以及预疲劳连接孔挤压疲劳增益等5个方面进行了较为系统的总结,并基于孔挤压技术研究现状和航空工业发展实际需求,分析了当前研究的不足,展望了未来孔挤压技术的研究方向。

1 孔挤压技术发展现状

1.1 直接芯棒挤压

图1 直接芯棒挤压Fig.1 Direct mandrel cold expansion

20世纪50年代,道格拉斯航空公司首先发明用芯棒直接挤压连接孔的强化技术(简称“直接芯棒挤压”,如图1所示),在孔壁引入残余压应力,提高连接孔的疲劳强度。为减小孔壁与芯棒之间摩擦力,该技术需预先在芯棒表面涂抹MoS2和润滑油,即便如此,挤压时轴向摩擦力仍然较大,足以促使材料向挤出端流动,并最终在挤出端形成后期要用砂纸打磨消除的材料堆积;直接接触挤压还容易轴向划伤孔壁,形成潜在裂纹源,故挤压后还需铰孔消除划伤。由于直接芯棒挤压操作工艺简单,其在制造和维修中应用比较普遍,特别是低挤压量挤压强化,该技术难以实现高挤压量挤压强化处理。

1.2 开缝衬套挤压

图2 开缝衬套挤压Fig.2 Split sleeve cold expansion

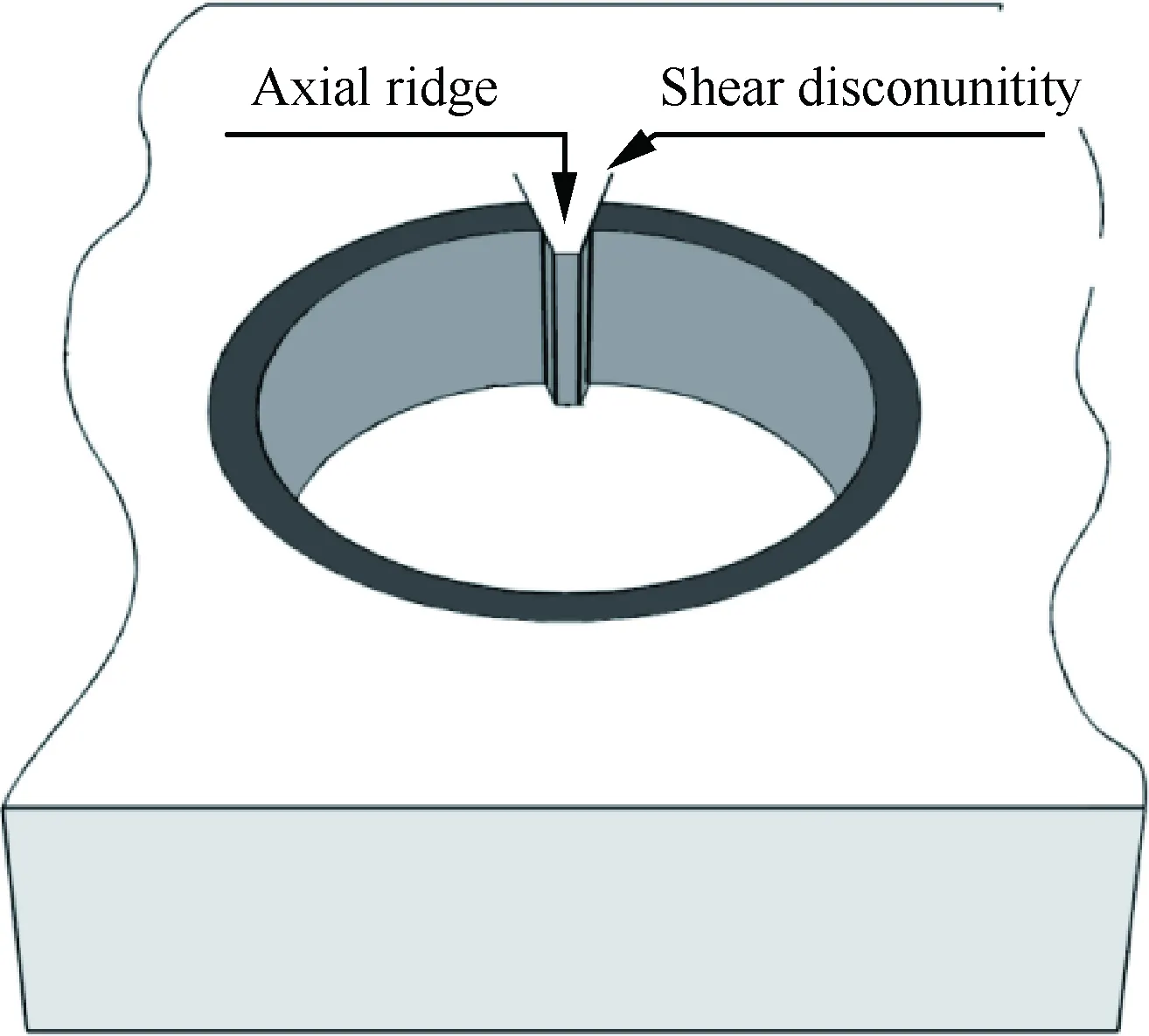

图3 开缝衬套挤压遗留的凸脊Fig.3 Ridge produced by split sleeve cold expansion

为克服直接芯棒挤压不足,20世纪70年代波音公司开发了开缝衬套挤压技术。该技术是在孔壁和芯棒间预置一个沿轴向有开缝的衬套,如图2所示,当芯棒挤过衬套时,衬套发生弹性变形并沿周向张开,挤压孔壁材料发生弹塑性变形。由于芯棒与孔壁不直接接触摩擦,可有效抑制材料向挤出端流动和避免孔壁轴向划伤,并保证了孔壁材料的径向扩胀,以实现高挤压量强化,极大提高孔挤压强化效果。开缝衬套挤压时芯棒直径比连接孔初始直径要小,这使得孔挤压工艺可实现单边操作,降低空间结构对孔挤压的应用限制,在实际生产中用起来更加方便简捷。但是,开缝衬套挤压后会在孔壁遗留一条轴向凸脊,如图3所示,凸脊根部容易产生微裂纹,可能还存在残余拉应力[22],这对强化不利,需要后期铰削消除。另外,衬套是一次性消耗品,其制作难度大,造成该技术应用成本稍高,虽然该技术目前在航空业应用非常广泛,但确实存在以上缺点。

1.3 球挤压

球挤压是采用直径略大的钢球挤过预润滑连接孔,如图4所示,r为球半径。球挤压时,钢球和孔壁接触面是一条极窄的圆环,接触区域很小,因此,球挤压相对于芯棒挤压,其摩擦力更小,适用于高强度合金钢小直径大深度连接孔抗疲劳强化,Rolls Rocye等发动机制造商已将该技术应用在钢轴上∅3~∅4 mm深小孔强化处理[4]。但是,球挤压实施不当,会在挤入端引入残余拉应力,影响强化效果。为解决该问题,发展了正反双球挤压[23],正反双球挤压是指先用一个直径较大钢球挤过连接孔,再用一个直径更大的钢球从相反的方向(与第1次挤压方向相反)再次挤过该孔,从而达到预期强化效果,该技术能在孔壁引入大深度残余压应力,还能降低终铰孔的不良影响。

图4 球挤压Fig.4 Ball cold expansion

1.4 套管挤压

套管挤压(也称不开缝衬套挤压)与开缝衬套挤压类似,是用不开缝套管代替了开缝衬套,且挤压后套管以干涉配合形式置于孔内。该技术可实现高挤压量强化,同时还可补偿孔径尺寸,在美国空军F-18战斗机上大量使用[4]。但是套管加工精度高,难以形成标准件,挤压后留在连接孔内的套管在交变载荷作用下易松动,会消弱承载能力。有一种说法是,开缝衬套挤压主要用于飞机制造,而套管挤压主要用于飞机维修。作为套管挤压技术的延伸,还发展了台阶式套管用于多层异材叠层结构连接孔挤压强化,台阶式套管沿轴向制有台阶,如图5所示,阶差约有0.20~0.25 mm,台阶长度按叠层工件厚度制做。台阶式套管可实现叠层结构不同夹层材料的不同挤压量强化,一般最软层材料挤压量最大,中硬层次之,最硬层最小,挤压后衬套留在孔内不可卸。

图5 台阶套筒挤压Fig.5 Step sleeve cold expansion

2 孔挤压抗疲劳强化机理

2.1 应力强化

通常认为孔挤压产生的残余压应力是提高连接孔疲劳强度的主要原因[24-27],图6是孔挤压残余应力分布特征示意图。可以看到,该残余应力区域大峰值高,周向残余压应力深度(残余拉/压应力突变点距离孔壁的距离)约有孔的半径至直径的尺度,应力峰值接近材料的压缩屈服强度,而残余拉应力峰值仅有材料拉伸屈服强度的10%~15%;因为挤压后表层材料在残余压应力作用下会产生反向屈服,故残余压应力峰值总是出现在孔壁次表层。

图6 孔挤压径向/周向残余应力分布特征Fig.6 Characteristic of radial/hoop residual stress zone produced by cold expansion

图7 冷挤压后孔边交变疲劳载荷的变化Fig.7 Change of fatigue load at hole edge before and after cold expansion

图8 残余应力对扩展区和扩展速率的影响[28]Fig.8 Effect of residual stress on crack propagation zone and rate [28]

图9 FEM计算孔挤压残余应力分量分布云图[28]Fig.9 Contours of residual stress components gained by FEM[28]

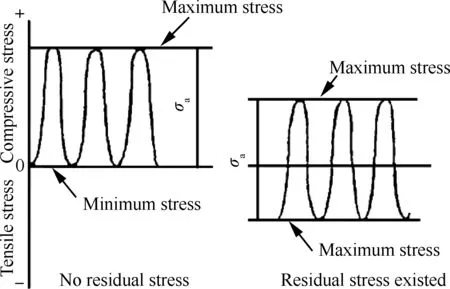

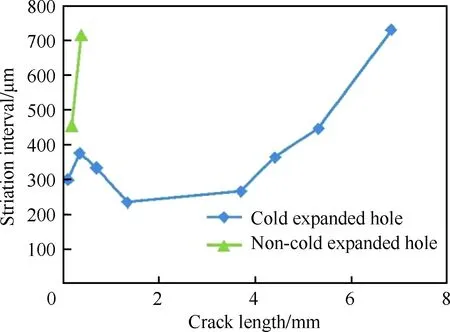

周向残余压应力并不改变孔边应力幅σa,但可有效降低孔边在疲劳载荷作用下的实际平均应力,如图7所示,延缓疲劳裂纹萌生,延长裂纹萌生寿命;大深度残余压应力场还可增大疲劳裂纹扩展区面积,同时,降低裂纹尖端的有效应力强度因子幅值ΔK和裂纹扩展速率da/dn,大幅延长裂纹扩展寿命。图8[28]是基于SEM测试的孔挤压前后疲劳试样断口辉纹间距与裂纹长度的对应关系,可以看到挤压和未挤压强化试样裂纹扩展距离分别为8 mm和0.8 mm,且孔挤压试样辉纹间距明显要小于未强化试样,辉纹间距反映了局部区域的裂纹扩展速率;在残余压应力作用下ΔK甚至会低于材料本身的应力强度因子门槛值ΔKth促使疲劳裂纹闭合,停止扩展。Wang等[28]发现3 mm厚AA6061-T6铝合金∅8 mm孔挤压强化后(4%相对挤压量),在孔壁形成的三向压应力“刚核区”可导致裂纹绕行,如图9和图10(b)所示,大幅增大裂纹扩展距离,这是一个新现象,并认为这有助于进一步延长疲劳寿命。

图10 断口表面形貌[28]Fig.10 Morphology of fractured surfaces[28]

图11 XRD测试孔挤压前和4%干涉量时周向 残余应力[34] Fig.11 Hoop residual stress measured using XRD for specimens before and after 4% cold expansion[34]

受沿孔轴向方向不同厚度处的材料约束状态不同[29-31],以及材料沿芯棒移动方向的塑性流动增大了孔中部和挤出端位置材料的实际挤压量[32]的影响,孔挤压周向残余应力沿厚度呈梯度分布、非常不均匀,通常是孔中间最大,挤出端次之,挤入端最小[33-34],如图9(a)[28]和图11[34]所示。从疲劳理论上来讲,当其他影响疲劳的因素一致时,挤入端因为残余压应力最小,必然是疲劳裂纹最易萌生的地方。大量试验也证实,挤压孔疲劳裂纹总是很有规律地萌生在挤入端,而未挤压孔疲劳源,如图10中①、②、③箭头所指,则随机分布在孔壁上。

显然,挤入端残余压应力最小成为制约孔挤压疲劳增益进一步提高的“瓶颈”,为获取沿轴向均匀分布的优质残余应力场,很多学者做了不同的尝试。如,对挤压孔进行反向再挤压[35-36],用锥形栓和锥形开缝衬套完成近似均匀挤压[37],将挤压孔进行短时间高温暴露[38],在孔边预制倒角后挤压[39],以及优化孔挤压工艺参数[40-41]等,均取得了一些相对较好的效果。但都没有获得完全均匀的残余应力场。最近,保加利亚学者[42]开发出一种可获得近似均匀残余压应力场的孔挤压工具,并申请了专利,其原理如图12所示。

图12 一种新的可获得近似均匀应力场的 孔挤压工具[42]Fig.12 A novel cold expansion tool producing near-uniform residual stress zone[42]

2.2 组织强化

孔挤压还可能使孔壁材料微观结构发生变化,如增加位错密度、产生胞状位错缠结等,这些改变均有助于阻碍晶体滑移,起到抗疲劳作用。龚澎[22]和张坤[43]等发现孔挤压可在AA7B50-T7451和AA7050-T7451铝合金孔壁表层形成高密度位错、位错缠结和位错胞,且在相同挤压量条件下挤压后,AA7B50-T7451铝合金孔边位错密度较AA7050-T7451铝合金明显要高、位错胞尺寸要小[22],如图13所示,从而导致AA7B50-T7451挤压强化后疲劳寿命是未挤压强化的29倍,而AA7050-T7451仅是未挤压强化的5.5倍。Wang等[28]观察了AA6061-T6铝合金孔挤压前后孔壁材料微观结构,除看到有明显晶格畸变外,没有找到其他明显变化,如图14所示。这说明受材料本身影响,孔挤压抗疲劳强化机理会有所不同。需要强调的是,当前对孔挤压抗疲劳强化机理的研究仍然主要关注在残余应力因素上,对微观结构的影响关注较少,对于微观结构变化对孔挤压疲劳增益的影响需要进一步深入研究。

图13 7B50-T7451微观组织TEM照片[22]Fig.13 TEM images of 7B50-T7451 microstructure [22]

图14 6061-T6微观组织TEM照片[28]Fig.14 TEM images of 6061-T6 microstructure [28]

2.3 孔挤压疲劳寿命增益来源及分配

孔挤压疲劳增益是来自裂纹萌生还是裂纹扩展,抑或两者均有,有很多学者专门做了研究。华文君[44]和丁传富[45]等均发现挤压后连接孔的裂纹萌生寿命和扩展寿命都有提高,且扩展寿命提高相对更大。杨洪源和刘文珽[46]研究发现取裂纹形成寿命参考尺寸为0.8 mm时,直接芯棒挤压相对于未挤压孔,疲劳裂纹萌生寿命没有明显变化,而疲劳裂纹扩展寿命会增大;而采用开缝衬套挤压后,疲劳裂纹萌生寿命较未挤压孔会显著提高,且挤压强化对裂纹扩展寿命的增益比对裂纹形成寿命的增益要大。由此可见,在孔挤压疲劳增益来源以及疲劳寿命增益分配问题上,不同的孔挤压工艺、不同的研究假设,会得出不同的结果,迄今为止,没有统一结论。

3 孔挤压工艺影响因素

工程可操作性和疲劳增益效果是决定孔挤压技术工程应用的两个决定性因素,因此,研究孔挤压技术,必须关注各种因素对这两个问题的影响。

3.1 挤压量

假设挤压芯棒工作段直径为D1,孔初始直径为D2,衬套厚度为t,则对于直接芯棒挤压和球挤压工艺来讲,其绝对挤压量E1和相对挤压量E2分别为D1-D2和(D1-D2)/D2,对于开缝衬套挤压工艺则分别为D1+2t-D2和(D1+2t-D2)/D2。挤压量是孔挤压技术关键参量。挤压量小则引入残余压应力小,强化效果有限;挤压量大则需要较大外力才能使芯棒或钢球挤过,工程上不易实现,而且过大挤压量还会造成高强度材料孔壁产生挤压微裂纹,损伤孔壁表面完整性,影响强化效果。合理的挤压量要根据连接孔实际增寿需求和具体结构,通过试验优化研究确定,其主要受孔材料、孔径、孔深、孔边缘裕度、孔间距等因素影响。铝合金和低碳钢的相对挤压量一般选择4%~6%,钛合金和高强钢相对挤压量一般选择2%~4%。

从已发表文献来看,单层结构连接孔的挤压量优化研究有很多,关于多层异材叠层结构连接孔挤压量优化研究鲜有报道,而实际飞机结构上多为异材叠层结构连接孔,因此,叠层结构连接孔的挤压量还需要关注。另外,Amrouche等[24]认为挤压量对残余压应力区域大小和塑性变形区域大小有明显影响,而对残余压应力峰值没有影响;但王强等[47]研究结果显示挤压量对残余应力区域和峰值均有影响,且峰值随挤压量增大而增大,故挤压量对残余应力场的影响也需要进一步研究。

3.2 孔深径比

孔深径比是指终孔直径与孔深度的比值。孔深径比越大,孔挤压强化实施难度越大。通常要求待挤压强化孔深径比不大于5。孔径和孔深两个参量还会独立地影响孔挤压工艺。例如,孔材料和孔深相同时,随孔径变化,其最佳挤压量也变化,并非一成不变;孔材料和孔径相同时,随孔深增大,其最佳挤压量需适当减小。孔深较小(即构件较薄)时,挤压会导致孔结构宏观弯曲变形,影响强化效果,所以在挤压薄壁或者孔深小于孔径的连接孔时,须在挤出端预置一个一定厚度的铝合金支撑垫板,以提高孔构件刚度。孔深还影响残余应力分布特征,Nigrelli和Pasta[48]使用DEFORM-3D软件模拟了不同孔深的开缝衬套冷挤压工艺,发现随着孔深增大,沿厚度方向分布的周向残余应力分布趋于均匀。

3.3 孔结构材料

孔挤压强化适用于铝合金、合金钢、钛合金、镍合金等多数金属材料,任何应变硬化材料在挤压处理后都能产生残余压应力场使疲劳寿命得到提高。据报道,在对应文献设计的连接孔试样和采用的疲劳载荷条件下,孔挤压强化可使AA7B50-T7451疲劳寿命提高29倍[22],AA7050-T7451提高5.5倍[22],AA7055-T7751提高33倍以上[43],而300M仅提高2.7倍[44],30CrMnSiNi2A提高2.79倍[45],23Co14Ni12Cr3MoE合金钢在106循环周次下的疲劳强度提高26%[24],这表明韧性较好的材料通过挤压强化能获得更好的疲劳增益。从孔挤压抗疲劳强化机理研究结论可知,残余应力和微观结构均起强化作用,其中残余应力作用占主导地位。材料对挤压工艺的影响,实际上是材料弹性模量、硬化效果以及材料本身微观结构对挤压强化后的弹塑性变量和微观结构变化情况的影响。

图15 复合材料孔挤压[49]Fig.15 Cold expansion process for a composite hole[49]

过去认为孔挤压不适合复合材料连接孔强化。但文献[49]指出,Fatigue Technologies Incorporation(FTI)公司开发出了可用于复合材料连接孔强化的孔挤压技术,如图15所示,只是目前该技术处于高度保密状态,未查到进一步关于该技术的文献。随着复合材料在飞机上应用比重越来越大,提高复合材料孔疲劳强度日显重要,亟需展开复合材料连接孔的强化技术、工艺、机理研究。另外,随着钛合金、铝锂合金等新型航空材料的大量使用,关于新型航空材料的孔挤压工艺和疲劳增益评价也需要深入开展。

3.4 挤压芯棒几何结构

挤压芯棒由前锥、工作段、后锥等结构组成,如图16所示。后锥、前锥角度设计很有讲究,后锥角度合适可提供最优拉拔力便于实施,而角度太小会产生楔子效应,造成芯棒在孔中卡死。挤压芯棒几何结构还会影响残余应力场分布特征,朱有利等[50]采用ANSYS有限元技术对直接芯棒挤压使用的芯棒前锥角曲线进行几何优化,发现前锥角曲线采用双曲线可获取分布更佳的残余压应力场。

图16 挤压芯棒结构Fig.16 Mandrel structure

3.5 孔初始几何结构

Jang等[39]为改善挤入端残余应力场,尝试在挤入端预制倒角,并多次改变倒角尺寸和角度,发现倒角尺寸比角度对残余应力影响显著,随着倒角尺寸增大,挤入端残余压应力会明显增大,并认为这是因为倒角面扮演了“约束”作用,增大了挤入端冷作硬化程度的缘故,进一步开展的对比疲劳试验,也证实预制倒角后挤压强化可获得更好的疲劳增益。侯帅等[51]研究也发现,在挤入端和挤出端预制45°倒角后直接芯棒挤压可获得分布更佳残余应力场,但挤入端预倒角尺寸不能太大,应以倒角外圆直径小于芯棒工作段直径为佳,相反挤出端倒角外圆直径应以大于芯棒工作段直径为好。以上研究表明,初孔几何结构会影响孔挤压残余应力场特征,初孔在预制倒角后进行孔挤压,可获得更好的疲劳增益。但是,对预制倒角的尺寸、角度等参数有很细致的要求。

3.6 挤压速度

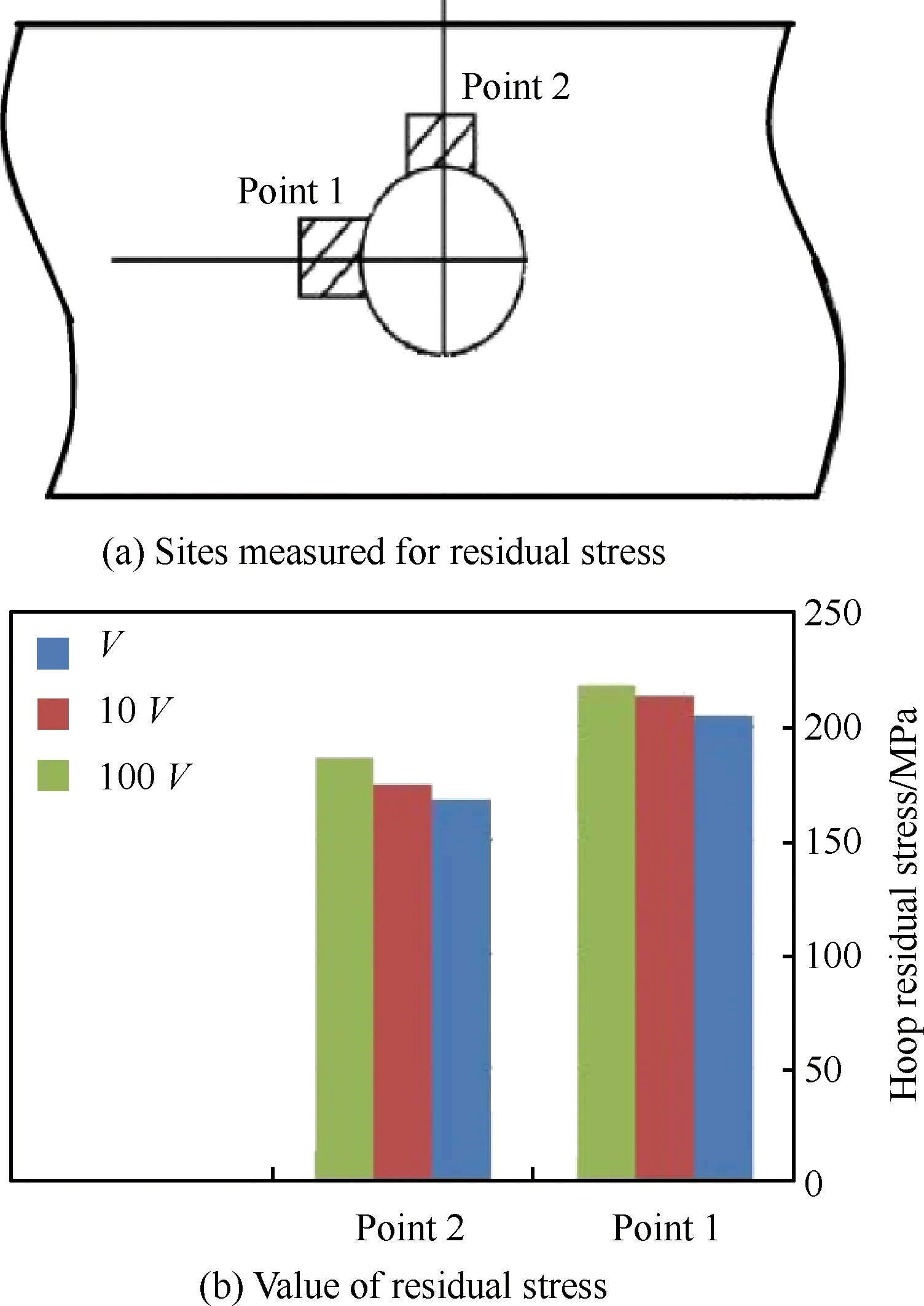

挤压速度V指挤压芯棒挤过连接孔的速度。Farhangdoost[52]采用ABAQUS有限元分析技术,在确定某一挤压速度V后,开展以不同挤压速度(如V、10V、100V)完成孔挤压强化处理的挤压工艺数值计算,并提取了Point 1 和Point 2两个不同区域的残余应力数值,以研究挤压速度对AA2A12铝合金孔残余应力场的影响,结果表明随着挤压速度提高,挤入端周向残余压应力区域和峰值增大,如图17所示,显然这对提高疲劳强度非常有利。另外,从工程角度来讲,衬套挤压强化时,挤压速度慢会造成衬套褶皱、卡棒、断棒,导致挤压失败;直接芯棒挤压时,挤压速度慢会造成挤出端材料堆积和孔壁材料回弹量增大。由此可见,挤压速度对孔挤压实施、强化效果均有影响,原则上讲,挤压速度以快为好。

图17 挤压速度对残余应力的影响[52]Fig.17 Effect of mandrel speed on residual stress [52]

3.7 支撑垫板

当使用支撑垫板时,就必须考虑垫板对残余应力的影响。张飞等[53]研究了垫板孔径对开缝衬套挤压残余应力场的影响,研究对象为4 mm厚AA7A04-T6铝合金,初始孔径∅5.74 mm,相对挤压量4%,垫板孔径在∅6.74~∅15.74 mm范围内取7个不等数值,结果发现,挤入端残余压应力随垫板孔径增大有增大趋势,挤出端在垫板孔径小于∅11.74 mm时会产生明显的凸台,并造成残余应力突变且峰值出现在垫板和孔边的接触位置,随着垫板孔径进一步增大,凸台会减缓,挤出端周向残余应力趋向平滑。FTI公司要求[54]支撑垫板初始孔径、加工公差范围以及表面粗糙度要和待挤压强化孔完全相同,支撑垫板孔也被挤压,且是一次性消耗品,为什么FTI公司做出这样的要求,其中缘由并不清楚。对于支撑垫板对孔挤压效果的影响,有必要进一步研究。

3.8 孔边缘裕度

孔边缘裕度是指孔圆心到孔构件边缘的最小距离e与孔终径D的比值。孔挤压残余应力场是自平衡应力场,因此,若孔边缘裕度不够,会导致挤压后自平衡残余拉应力出现在孔构件边缘,促进应力腐蚀开裂(SCC)发生,甚至在孔边缘产生鼓包。为获得预期疲劳增益,FTI公司要求[52]开展低挤压量和高挤压量孔挤压时,孔边缘裕度要分别大于1.5和2;波音公司规定[55]在飞机制造和维修中,对于服役中疲劳严重的关键孔,边缘裕度要大于2.5,但是,如果孔挤压后对构件边缘进行喷丸强化,边缘裕度大于1.5也可以接受。

3.9 孔间距

图18 孔间距对周向应力的影响[56]Fig.18 Effect of distance between adjacent holes on residual stress [56]

孔间距L指邻近两孔圆心之间的距离。Papanikos等[29]发现随着孔间距增大,两孔间区域的孔挤压周向残余应力会逐渐减小。Kim等[56]对两个邻孔进行同时挤压,发现当孔间距小于4D时,两孔间残余应力会急剧增大,而当间距大于4D后,基本对残余应力场没有影响,如图18所示;Kim等还发现对邻孔采取顺序挤压,孔间距会造成先挤压孔周边残余压应力减小。可见,孔间距对残余应力有不可忽视的影响。遗憾的是,已发表文献主要基于数值计算方法,而非试验方法研究阵列孔挤压工艺,而飞机实际结构中存在大量阵列孔,对于阵列孔的孔挤压工艺、裂纹萌生和扩展规律以及强化和断裂机理需进一步研究。

3.10 衬 套

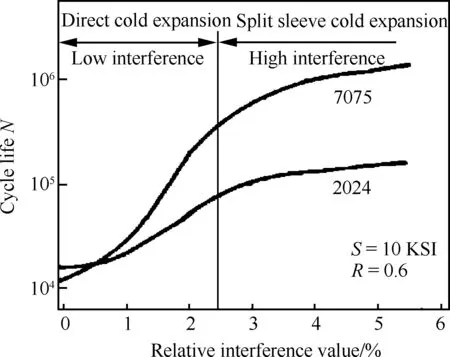

图19是挤压量与疲劳寿命关系图,S为应力,1 KSI=6.895 MPa,R为应力比。直接芯棒挤压受工艺本身限制,其挤压量较低,由图19可知,挤压量较小时孔挤压疲劳增益正处于疲劳寿命曲线陡变阶段,此时挤压量略有变化就会带来疲劳寿命的剧烈变化,寿命增益不够稳定;而衬套挤压可实现高挤压量强化,此时疲劳寿命曲线基本处于平稳阶段,即使挤压量略有变化,疲劳寿命增益相对也较稳定,所以衬套挤压工艺要优于直接芯棒挤压,能获得更好和更稳定的疲劳寿命增益。

Karabin等[40]研究了衬套开缝结构对疲劳寿命和裂纹萌生的影响,发现传统的衬套开缝结构造成凸脊区域存在严重的应变集中,而改变开缝几何结构可有效降低应变集中程度,从而减轻挤压过程中凸脊区域微裂纹的形成,遗憾的是没有给出优化后的最佳结构。另外,开缝衬套冷挤压时衬套开缝要尽量远离孔自由边缘,同时还要与主应力方向互相垂直。

图19 挤压量与疲劳寿命的关系Fig.19 Relationship between cold expansion value and fatigue life

3.11 铰 削

图20 单边铰削量对A-100钢孔壁残余应力场的 影响[47]Fig.20 Effect of ream amount on residual stress around hole made with A-100 steel [47]

直接芯棒挤压后要铰孔去除孔壁划伤,开缝衬套挤压后要铰孔去除凸脊,另外挤压后孔呈腰鼓状,需铰孔保证圆度确保装配精度。铰孔去除孔壁表层材料势必造成孔壁材料约束状态发生变化,导致孔挤压残余应力场释放和重构。图20是开缝衬套挤压强化A-100钢∅8 mm孔在分别单边铰削0、0.15、0.30、0.50、0.70 mm后的残余应力分布状态,显示单边铰削0.3 mm后残余压应力峰值还剩50%,单边铰削0.7 mm后仅剩28%,残余压应力随单边铰削量增大会迅速减小[47]。文献[3]认为当铰削量与初孔直径之比小于10%时,铰削对孔挤压疲劳寿命无明显影响。铰削时孔壁材料发生新的塑性变形,这增加了铰削对残余应力重构影响的复杂性。因此,工程上需要针对具体情况做具体的铰孔影响试验研究,避免铰孔不当,达不到预期孔挤压增益效果。

4 服役条件对孔挤压疲劳增益的影响

4.1 腐 蚀

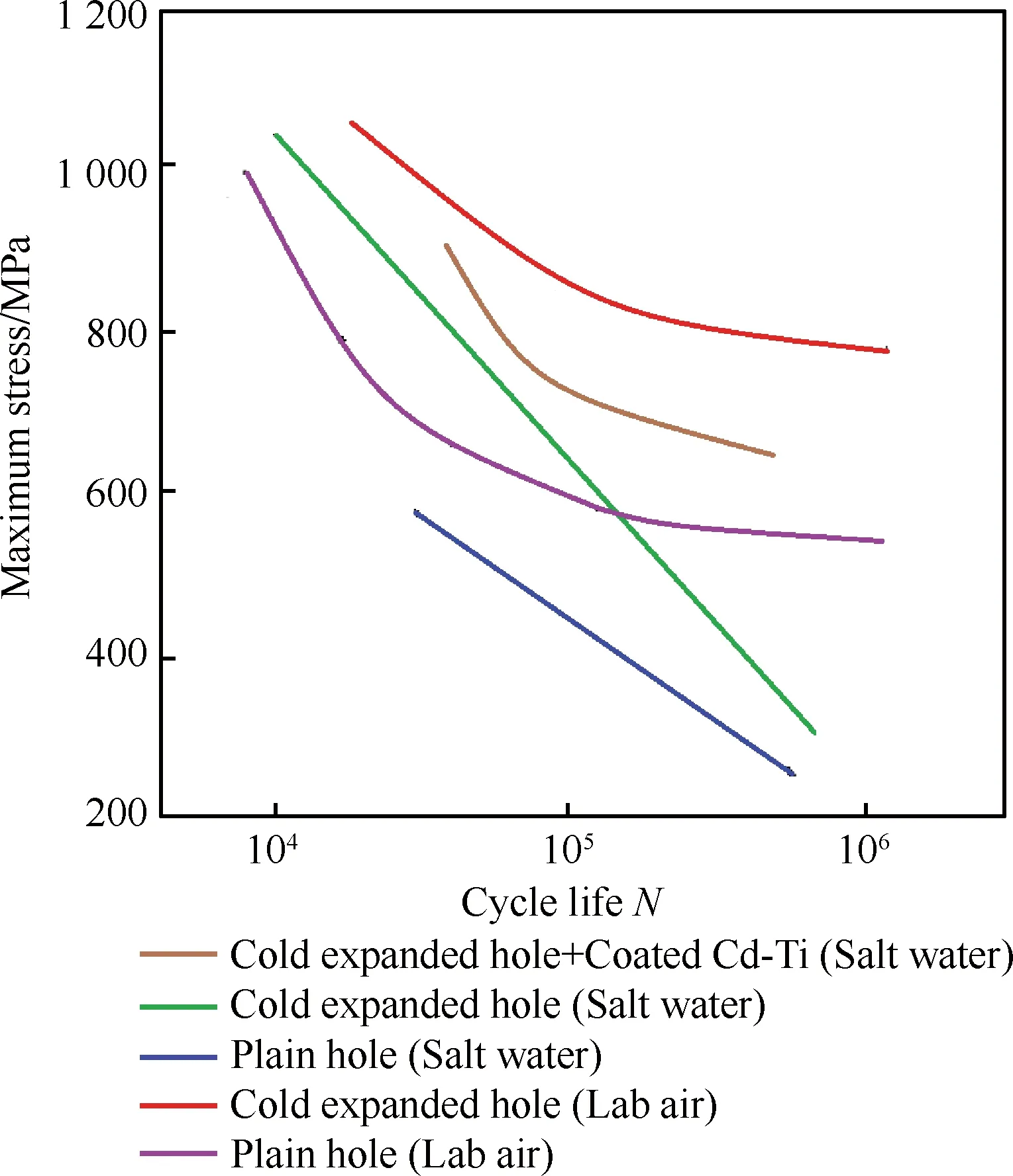

丁传富和李谦[57]将挤压强化300M合金钢连接孔试样浸泡在3.5%NaCl流动盐水中进行疲劳试验,研究了腐蚀环境对孔挤压疲劳增益的影响,如图21测得S-N曲线所示,盐水环境中挤压状态的S-N曲线与在空气环境中未挤压状态的S-N曲线存在交叉,挤压孔在盐水环境中的疲劳极限(寿命为106)较之未挤压孔在空气环境中的疲劳极限有明显降低(约55%),该结果反映了环境效应与强化效果之间关系,即当应力水平高于交叉点值时,强化效果占据主导作用,低于该值时,腐蚀效果占据主导作用,但总体情况是腐蚀会使孔挤压疲劳增益降低。进一步对挤压孔壁进行镀镉钛防腐处理,发现镀镉钛可使挤压孔疲劳强度再提高44%,这是一种孔挤压强化和涂层防腐处理复合工艺的探索。

图21 腐蚀环境对300M合金钢孔挤压疲劳 增益的影响[57]Fig.21 Effect of corrosion on fatigue gain of cold expansion hole made with 300M steel[57]

4.2 疲劳载荷

疲劳载荷对孔挤压强化效果有显著影响。杨洪源和刘文珽[46]研究表明,应力水平越低,AA2B06铝合金和TA15钛合金孔挤压疲劳增益越大;Lacarac等[58]研究发现,最大应力低于0.5σy、应力比低于0.7时,AA2024-T351和AA2650铝合金孔挤压试样疲劳寿命可显著提高。实际研究中,通常要研究孔挤压在低应力载荷和高应力载荷两种情况下的疲劳增益。刘一兵和邢文珍[59]还研究了疲劳载荷对LY12CZ和LC4CS孔挤压残余应力衰减的影响。大量研究表明,挤压强化连接孔在低应力载荷条件下可获得较大疲劳增益,在高应力载荷条件下疲劳增益则相对较小。

4.3 温 度

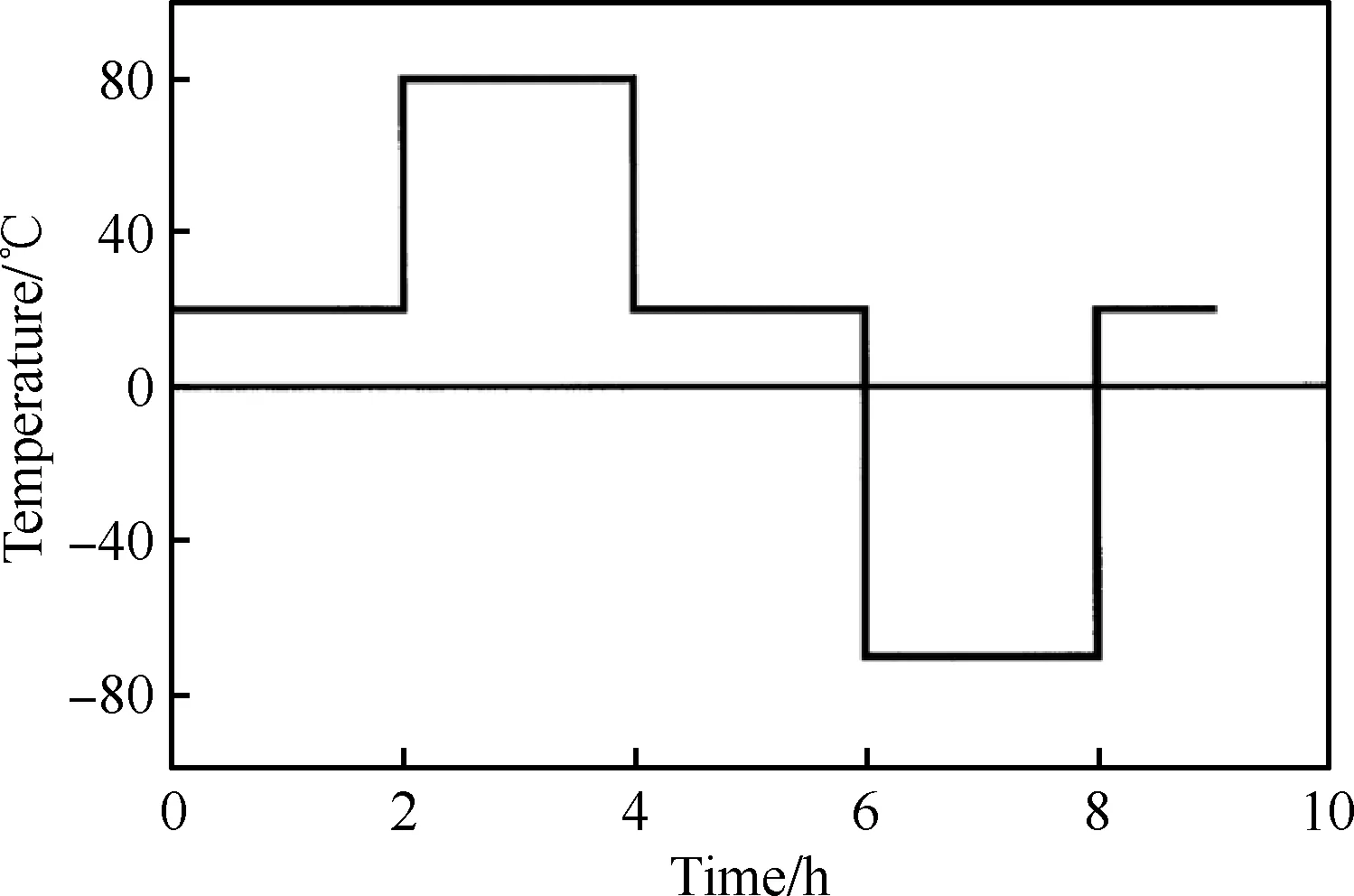

一般而言,连接孔是在室温环境下服役,但并不排除在高温环境下服役,例如当超声速协和飞机飞行速达2.05马赫数时,气动加热效应可使温度升至100~130 ℃,飞行速度达2.5马赫数时可升温至160 ℃,而100 ℃足以使铝合金发生蠕变和残余应力松弛。另外,在维修中或者发生突发性事故时,孔挤压构件都有可能处于暂时的高温中。因此,温度对孔挤压构件疲劳增益的影响值得关注。

因为高应力区能量高,所以加热后其能量降低就明显,故孔挤压残余应力越大,在高温环境下时,其应力松弛程度就越大[58]。金属材料晶粒内和晶界上的原子扩散、位错运动和晶体滑移的难易程度,也会明显影响温度造成的应力松弛速率。王强等[47]发现A-100钢孔挤压试样在200 ℃下保温10 h后孔壁残余应力可剩65%,而在350 ℃下保温10 h后仅剩14%;Clark和Johnson[60]发现AA7050-T7451孔挤压试样在104 ℃下暴露250 h后孔壁残余应力还剩86.4%;Liu等[61]把AA7050-T7451孔挤压构件暴露在177 ℃环境下,发现暴露时间在3 h以内时,疲劳寿命随暴露时间增大明显减小,而超过3 h后,疲劳寿命则相对稳定不再变化;Chakherlou和Aghdam[38]也发现孔挤压构件在高温条件保温后,因残余应力松弛疲劳寿命会明显降低。以上研究表明,高温会造成孔挤压残余应力松弛并影响疲劳寿命增益,应力松弛程度受到残余应力幅值、高温作用时间以及材料本身的影响。

图22 试验温度谱模拟飞行真实温度谱[62]Fig.22 Experiment temperature spectrum simulating actual flying temperature spectrum[62]

4.4 栓 接

图23 3种栓接孔挤压连接孔预紧接触面断口[63]Fig.23 Clamped faying surfaces of the bolted cold expanded specimens for three cases[63]

挤压强化连接孔完成螺栓连接后,与螺帽接触的孔端材料沿孔轴向处于被压缩状态,根据泊松比效应,其沿孔径向和周向就处于拉伸状态,从而在孔端形成一个额外的周向压应力,叠加在孔挤压引入的周向残余压应力上,有助于连接孔疲劳寿命的进一步提高,疲劳试验结果证实了这一分析[63]。但是,受疲劳载荷、垫圈与孔端的接触摩擦等影响,栓接的挤压连接孔失效模式会有变化。图23中BCEH6818N-DW+47 kN表示采用干垫圈(Dry Washer)并施加6 818 N预紧力螺栓连接挤压强化连接孔,试验加载疲劳载荷为47 kN;BCEH6818N-DW+31 kN表示采用干垫圈并施加6 818 N预紧力螺栓连接挤压强化连接孔,试验加载疲劳载荷为31 kN;BCEH6818N-LW+31 kN表示采用润滑垫圈(Lubricated Xasher)并施加6 818 N预紧力螺栓连接挤压强化连接孔,试验加载疲劳载荷为31 kN;由图23可见,在高周疲劳时(低载荷作用下),因为垫圈与孔端有足够时间反复微动摩擦,疲劳源集中出现在挤入端孔端与垫圈接触的微动区(垫圈内圆和外圆之间的孔端区域),而非挤入端孔边;但在低周疲劳时(高载荷作用下),由于没有足够时间进行反复摩擦,微动疲劳裂纹没有时间形成,疲劳源仍然集中萌生在挤入端孔边缘;若疲劳载荷、预紧力均一致,采用干垫圈时,裂纹萌生在与载荷方向呈20°夹角(θ)的微动区,而采用润滑垫圈时,裂纹萌生在与载荷方向呈90°夹角的疲劳危险区,据此认为润滑可降低微动的不利影响。以上研究表明,疲劳载荷、预紧力、垫圈摩擦系数三者对挤压强化连接孔疲劳寿命有着复杂的影响,显然,栓接预紧力愈大,则因为泊松比效应产生的附加周向压应力会愈大,但此时垫圈与孔端的接触摩擦力也会增大,究竟是不是预紧力越大,孔挤压连接孔疲劳寿命就越大,受微动摩擦和垫圈润滑因素的影响,尚需要进一步研究证实。

5 预疲劳连接孔的孔挤压疲劳增益

无论飞机在制造时用没用孔挤压强化技术,在飞机服役一段时间后进行维修或大修时,连接孔均已存在不同程度的疲劳损伤,若此时考虑使用孔挤压技术恢复或提高连接孔疲劳强度,则必须关注已存在疲劳损伤对孔挤压疲劳增益的影响。

王智和李京珊[64]对6.5 mm厚AA2024-T351原始机加低载荷传递栓接孔结构施加FASTAFF载荷谱,在预先消耗了25%疲劳寿命后进行孔挤压强化,发现总疲劳寿命比新孔挤压强化后的寿命要大;Wanger等[65]以AA7075-T651为对象,施加恒幅载荷,开展了类似研究,发现在预先消耗10%~40%原寿命后再挤压强化,可获得最佳疲劳增益。这表明原始机加连接孔在消耗疲劳寿命20%左右时,再进行挤压强化,可获得更好的疲劳增益。

Wanger等[65]对比研究了不挤压、孔挤压、孔挤压后立刻再挤压、孔挤压使用一段时间(大约消耗孔挤压寿命的50%)后再挤压等4种不同情况下的疲劳寿命,其比值分别为1∶14∶21∶30。Bemard等[66]研究发现在预消耗挤压强化连接孔疲劳寿命的10%~30%时进行再次挤压,可获得最佳疲劳增益。由此可见,在合适的时机对预疲劳挤压强化连接孔再次实施挤压强化,结构寿命在一次挤压增寿的基础上会有进一步的提高。

关于预疲劳连接孔在孔挤压前是否需要铰削消除疲劳层或微裂纹,Len[67]认为在初始裂纹不超过某一特定值时,孔挤压增寿值不随初始裂纹长度的不同而变化;Pell等[68]也发现孔挤压A7U4SG-T651铝合金含裂纹和不含裂纹试件后,两组试验寿命的平均值没有明显的差别。王智和李京珊[64]认为孔挤压前没必要专门铰孔去掉孔壁上已存在微裂纹,理由如下:①孔挤压寿命增益主要来自裂纹扩展寿命,而对裂纹萌生寿命没有太大影响,故铰削不一定会带来一个新的裂纹萌生寿命;②铰孔量较小时,不可能彻底清除初始裂纹,这样裂纹再次出现的时间非常短;铰孔量较大时,虽然能将初始裂纹清除干净,但同时会使孔边距减少,应力水平提高,使得孔挤压所带来的寿命增益大打折扣。

6 结论与展望

如今,孔挤压技术在西方航空工业发达国家已经发展的比较成熟,波音、空客等公司已将该技术应用在多种商用飞机和军用飞机制造和维修的结构增寿中[69]。随着损伤容限设计理论和耐久性设计理论在现代飞机设计中的应用和发展,航空界对连接孔构件疲劳强度给予了更大的关注,有报道指出已有工程师将孔挤压技术用在了现代飞机的可靠性设计中,并直接将孔挤压寿命增益计入飞机设计寿命。但是,孔挤压疲劳增益受影响因素较多,随着航空业对飞机结构可靠性、安全性、长寿命、低维修成本等设计要求的不断提高,孔挤压作为一种可有效提高连接孔疲劳强度的技术,仍有许多问题需要进一步研究,现总结如下:

1) 研究新型航空材料如钛合金、铝锂合金、复合材料以及多层异材叠层结构连接孔的孔挤压强化工艺,并从残余应力和微观结构两个角度深入分析不同材料的孔挤压抗疲劳强化机理。

2) 开发可引入沿厚度方向均匀分布的孔挤压技术和工艺,突破挤入端残余应力不佳对进一步提高连接孔疲劳强度的制约。

3) 深入开展栓接预紧力、垫片润滑状态,以及服役环境下的循环温度变化、腐蚀环境、疲劳载荷等因素对孔挤压疲劳增益的影响规律及机理研究。

4) 深入开展孔挤压强化对疲劳裂纹萌生和裂纹扩展的影响研究,衡量两者在全寿命疲劳增益中的权重比,构建挤压强化连接孔的全疲劳寿命预测模型。

5) 开展孔挤压强化对预疲劳原始机加连接孔和预疲劳挤压强化连接孔的再挤压强化效果研究,为解决老龄飞机延寿连接孔剩余疲劳强度不足、飞机结构修理连接孔处理等工作提供理论支撑。

6) 研究开缝衬套加工制备技术,尽快实现衬套加工国产化;针对飞机实际结构连接孔空间开敞性特征,设计和加工偏移适配器、鼻顶帽等工具附件,最大限度减小孔挤压工艺实施的结构空间限制。

[1] 徐灏. 疲劳强度[M]. 北京: 机械工业出版社, 1981: 3-7.

XU H. Fatigue strength[M]. Beijing: China Machine Press, 1981: 3-7 (in Chinese).

[2] LIU J, YUE Z F, LIU Y S. Surface finish of open holes on fatigue life[J]. Theoretical and Applied Fracture Mechanics, 2007, 47(1): 35-45.

[3] 孙暄, 王珉. 孔的开缝衬套冷挤压强化技术[J]. 制造工艺, 1998(1): 22-24.

SUN X, WANG M. Split sleeve hole cold expansion technique[J]. Manufacture Process, 1998(1): 22-24 (in Chinese).

[4] 王珉. 抗疲劳制造原理与技术[M]. 南京: 江苏科学技术出版社, 1999: 297-303.

WANG M. Anti-fatigue manufacture principle and technology[M]. Nanjing: Jiangsu Science & Technology Press, 1999: 297-303 (in Chinese).

[5] 张波. 内孔高频淬火工艺研究[J]. 热加工工艺, 2010, 39(14): 181-182.

ZHANG B. Study on high frequency quenching of inter-bore[J]. Hot Working Technology, 2010, 39(14): 181-182 (in Chinese).

[6] 姜杰凤, 董辉跃, 毕运波. 高锁螺栓干涉配合安装工艺参数对凸瘤的影响分析[J]. 航空学报, 2013, 34(4):936-945.

JIANG J F, DONG H Y, BI Y B. Analysis of process parameters influencing protuberance during interference fit installation of hi-lock bolts[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(4): 936-945 (in Chinese).

[7] LIU J, XU H L, ZHAI H B, et al. Effect of detail design on fatigue performance of fastener hole[J]. Materials & Design, 2010, 31(2): 976-980.

[8] 王海荣, 张兴权, 张标, 等. 深小孔强化技术的研究[J]. 机械设计与制造, 2012(8): 118-120.

WANG H R, ZHANG X Q, ZHANG B, et al. Research of strengthening technologies on deep hole[J]. Machinery Design & Manufacture, 2012(8): 118-120 (in Chinese).

[9] 毕凤琴, 张春成, 李红翠, 等. 激光冲击强化技术的发展及应用[J]. 兵器材料科学与工程, 2010, 33(1): 101-104.

BI F Q, ZHANG C C, LI H C, et al. Development and application of laser shock processing[J]. Ordnance Material Science and Engineering, 2010, 33(1): 101-104 (in Chinese).

[10] 李伟, 李应红, 何卫锋, 等. 激光冲击强化技术的发展和应用[J]. 激光与光学电子学进展, 2008, 45(12): 15-19.

LI W, LI Y H, HE W F, et al. Development and application of laser shock processing[J]. Laser & Optoelect ronics Process, 2008, 45(12): 15-19 (in Chinese).

[11] ZHANG X Q, CHEN L S, YU X L, et al. Effect of laser shock processing on fatigue life of fastener hole[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(4): 969-974.

[12] 张宏, 余承业, 吴鸿兴, 等. 小孔激光冲击表面强化技术研究[J]. 兵工学报, 2001, 22(3): 330-333.

ZHANG H, YU C Y, WU H X, et al. Laser shock processing of small hole[J]. Acta Armamentarii, 2001, 22(3): 330-333 (in Chinese).

[13] 姜银方, 李娟, 潘禹, 等. 双面激光冲击次序对小孔件强化效果影响研究[J]. 激光技术, 2016, 40(1): 82-85.

JANG Y F, LI J, PAN Y, et al. Investigation of effect of two-side laser shock order on small hole specimen strengthening[J]. Laser Technology, 2016, 40(1): 82-85 (in Chinese).

[14] MONTROSS C S, WEI T, YE L, et al. Laser shock processing and its effect on microstructure and properties of metal alloy: A review[J]. International Journal of Fatigue, 2002, 24(10): 1021-1036.

[15] IVETIC G, MENEGHIN E, TROIANI E, et al. Characterization of fatigue and crack propagation in laser shock peened open hole 7075-T3 aluminium specimens[C]∥ICAF 2011 Structural Integrity: Influence of Efficiency and Green Imperatives: Proceedings of the 26th Symposium of the International Committee on Aeronautical Fatigue. Montreal: International Committee on Aeronautical Fatigue, 2011: 855-866.

[16] IVETIC G, MENEGHIN E, TROIANI E, et al. Fatigue in laser shock peened open hole thin aluminium specimens[J]. Materials Science and Engineering: A, 2012, 534: 573-579.

[17] 张永康. 激光冲击强化产业化关键问题和应用前景[J]. 激光与光学电子学进展, 2007, 44(3): 74-77.

ZHANG Y K. Key problems and application prospect of industrialization of laser shock processing[J]. Laser & Optoelectronics Process, 2007, 44(3): 74-77 (in Chinese).

[18] REID L. Attaining fatigue and damage tolerance life goals in helicopter bushed assemblies[C]∥Annual Forum Proceedings-American Helicopter Society. American Helicopter Society, INC, 2000, 56(2): 1015-1020.

[19] RANSOM J, RESTIS J, WEISS M. F-16 fighting falcon upper fuselage skin fatigue life enhancement[C]∥Proceedings of USAF ASIP Conference. 1999: 1-8.

[20] CHAKHERLOU T N, VOGWELL J. The effect of cold expansion on improving the fatigue life of fastener holes [J]. Engineering Failure Analysis, 2003, 10(1): 13-24.

[21] 钱晓明, 姜银方, 管海兵, 等. 飞机结构件紧锢孔强化技术综述[J]. 机械强度, 2011, 33(5): 749-753.

QIAN X M, JIANG Y F, GUAN H B, et al. Research and application of strengthening technology for fastening holes of aircraft structures[J]. Journal of Mechanical Strength, 2011, 33(5): 749-753 (in Chinese).

[22] 龚澎, 郑林斌, 张坤, 等. 7B50-T7451铝合金板材孔挤压工艺性能研究[J]. 航空材料学报, 2011, 31(4): 45-50.

GONG P, ZHENG L B, ZHANG K, et al. Effects of hole cold-expansion on microstructure and fatigue property of 7B50-T7451 aluminum alloy plate[J]. Journal of Aeronautical Materials, 2011, 31(4): 45-50 (in Chinese).

[23] SU M, AMROUCHE A, MESMACQUE G, et al. Numerical study of double cold expansion of the hole at crack tip and the influence on the residual stresses field[J]. Computer Material Science, 2008, 41(3): 350-355.

[24] AMROUCHE A, MESMACQUE G, GARCIA S, et al. Cold expansion effect on the initiation and the propagation of the fatigue crack[J]. International Journal of Fatigue, 2003, 25(9): 949-954.

[25] CATHEY W H, GRANDT A F. Fracture mechanics consideration of residual stresses introduced by cold working fastener holes[J]. Journal of Engineering Materials and Technology, 1980, 102(1): 85-91.

[26] GIZIN M H, KHAFRI M A. Cold work simulation of hole expansion process and its effect on crack closure[J]. Iranian Journal of Materials Forming, 2014, 1(1): 11-23.

[27] BALL D L, LOWRY D R. Experimental investigation on the effect of cold expansion of fastener holes[J]. Fatigue & Fracture of Engineering Materials & Structure, 1998, 21(1): 17-35.

[28] WANG Y L, ZHU Y L, HOU S, et al. Investigation on fatigue performance of cold expansion holes of 6061-T6 aluminum alloy[J]. International Journal of Fatigue, 2017, 95: 216-228.

[29] PAPANIKOS P, MEGUID S A. Elasto-plastic finite element analysis of the cold expansion of adjacent fastener holes[J]. Journal of Materials Processing Technology, 1999, 92: 424-428.

[30] ÖDEMIR A T, HERMANN R. Effect of expansion technique and plate thickness on near hole residual stresses and fatigue life of cold expanded holes[J]. Journal of Material Science, 1999, 34(6): 1243-1252.

[31] ÖDEMIR A T, EDWARDS L. Through thickness residual stress distribution after the cold expansion of fastener holes and its effect on fracturing[J]. ASME Journal of Engineering Materials Technology, 2004, 126(1): 129-135.

[32] 薛巍. 带开缝衬套的冷扩孔挤压工艺[J]. 中国高新技术企业, 2011(34): 85-88.

XUE W. Split sleeve hole cold expansion process[J]. China High-Tech Enterprises, 2011(34): 85-88 (in Chinese).

[33] PRIEST M, POUSSARD C G, PAVIER M J, et al. An assessment of residual stress measurements around cold worked holes[J]. Experimental Mechanics, 1995, 35(4): 361-366.

[34] STEFANESCU D, SANTISTEBAN J R, EDWARDS L, et al. Residual stress measurement and fatigue crack growth prediction after cold expansion of cracked fastener holes[J]. Journal of Aerospace Engineering, 2004, 17(3): 91-97.

[35] BERNARD M, BUI Q T, BURLAT M. Effect of re-cold working on fatigue life enhancement of a fastener hole[J]. Fatigue & Fracture of Engineering Materials & Structures, 1995, 18(7): 765-775.

[36] STEFANESCU D. Experimental study of double cold expansion of holes[J]. The Journal of Strain Analysis for Engineering Design, 2003, 38(4): 339-347.

[37] CHAKHERLOU T N, VOGWELL J. A novel method of cold expansion which creates near-uniform compressive tangential residual stress around a fastener hole[J]. Fatigue & Fracture of Engineering Materials & Structures, 2004, 27(5): 343-351.

[38] CHAKHERLOU T N, AGHDAM A B. An experimental investigation on the effect of short time exposure to elevated temperature on fatigue life of cold expanded fastener holes[J]. Materials & Design, 2008, 29(8): 1504-1511.

[39] JANG J S, KIM D, CHO M R. The effect of cold expansion on the fatigue life of the chamfered holes[J]. Journal of Engineering Materials and Technology, 2008, 130(3): 031014.

[40] KARABIN M E, BARLAT F, SCHULTZ R W. Numerical and experimental study of the cold expansion process in 7085 plate using a modified split sleeve[J]. Journal of Materials Processing Technology, 2007, 189(1): 45-57.

[41] GIGLIO M, LODI M. Optimization of a cold working process for increasing fatigue life[J]. International Journal of Fatigue, 2009, 31(11): 1978-1995.

[42] MAXIMOV J T, DUNCHEVA G V, AMUDJEV I M. A novel method and tool which enhance the fatigue life of structural components with fastener holes[J]. Engineering Failure Analysis, 2013, 31: 132-143.

[43] 张坤, 龚鹏, 宋德玉, 等. 孔挤压强化对超高强7055-T7751厚板组织性能的影响[J]. 航空材料学报, 2010, 30(5): 44-48.

ZHANG K, GONG P, SONG D Y, et al. Effects of cold hole-expansion on microstructure and fatigue property of 7055-T7751 aluminum alloy plate[J]. Journal of Aeronautical Materials, 2010, 30(5): 44-48 (in Chinese).

[44] 华文君, 赵振业, 丁传富. 300M钢孔挤压强化疲劳断口扫描电镜观察与分析[J]. 材料工程, 1994(1): 31-34.

HUA W J, ZHAO Z Y, DING C F. SEM study on fatigue fracture of 300M steel after holes coining strengthening[J]. Journal of Materials Engineering, 1994(1): 31-34 (in Chinese).

[45] 丁传富, 赵振业, 宋德玉. 孔挤压强化对两种超高强度钢疲劳裂纹起始与扩展寿命的影响[J]. 航空学报, 1994, 15(8): 960-967.

DING C F, ZHAO Z Y, SONG D Y. Effect of cold worked holes on the initiation life and propagation life of fatigue cracks in two ultra-high strength steels[J]. Acta Aeronautica et Astronautica Sinica, 1994, 15(8): 960-967 (in Chinese).

[46] 杨洪源, 刘文珽. 孔挤压强化疲劳增寿效益的试验研究[J]. 机械强度, 2010, 32(3): 446-450.

YANG H Y, LIU W T. Test research on fatigue life enhancing effect of cold expanding hole[J]. Journal of Mechanical Strength, 2010, 32(3): 446-450 (in Chinese).

[47] 王强, 陈雪梅, 张文光, 等. A-100钢开缝衬套孔挤压强化残余应力场[J]. 中国表面工程, 2011, 24(5): 64-67.

WANG Q, CHEN X M, ZHANG W G, et al. Residual stress induced by cold expansion with sleeve process of A-100 steel[J]. China Surface Engineering, 2011, 24(5): 64-67 (in Chinese).

[48] NIGRELLI V, PASTA S. Finite element simulation of residual stress induced by split sleeve cold expansion process of holes[J]. Journal of Materials Processing Technology, 2008, 205(1): 290-296.

[49] FU Y C, GE E D, SU H H, et al. Cold expansion technology of connection holes in aircraft structures: A review and prospect[J]. Chinese Journal of Aeronautics, 2015, 28(4): 961-973.

[50] 朱有利, 侯帅, 王燕礼, 等. 芯棒锥面结构对孔冷挤压强化残余应力场的影响[J]. 材料科学与工艺, 2015, 23(4): 87-92.

ZHU Y L, HOU S, WANG Y L, et al. Effects of cone surface profile of mandrel on residual stress distribution of cold expansion strengthening of hole[J]. Materials Science and Technology, 2015, 23(4): 87-92 (in Chinese).

[51] 侯帅, 朱有利, 王燕礼, 等. 孔边倒角对直接芯棒孔冷挤压残余应力场的影响[J]. 兵器材料科学与工程, 2015, 38(3): 89-92.

HOU S, ZHU Y L, WANG Y L, et al. Effect of chamfering on residual stress distribution of directly cold expanded mandrel hole[J]. Ordnance Material Science and Engineering, 2015, 38(3): 89-92 (in Chinese).

[52] FARHANGDOOST K. The effect of mandrel speed upon the residual stress distribution around cold expanded hole[J]. Procedia Engineering, 2011, 10: 2184-2189.

[53] 张飞, 何宇廷, 张腾, 等. 支撑板孔径对7A04-T6铝合金板冷挤压后孔周环向残余应力分布的影响[J]. 机械工程材料, 2015, 39(9): 89-93.

ZHANG F, HE Y T, ZHANG T, et al. Effect of backing plate hole diameter on residual stress distribution around 7A04-T6 aluminum alloy hole after cold expansion[J]. Materials for Mechanical Engineering, 2015, 39(9): 89-93 (in Chinese).

[54] West Coast Industries. Engineering handout WCI-EH-9201-4.1 split sleeve coldworking holes (aluminum, steel & titanium)[M]. 2012: 8-9.

[55] 杜洪增, 田秀云. 飞机结构修理部位的可检测性与耐久性[J]. 中国民航学院学报, 1997, 15(6): 1-8.

DU H Z, TIAN X Y. The detectability & durability of the repaired aircraft structures[J]. Journal of Civil Aviation University of China, 1997, 15(6): 1-8 (in Chinese).

[56] KIM C, KIM D J, SEOK C S, et al. Finite element analysis of the residual stress by cold expansion method under the influence of adjacent holes[J]. Journal of Materials Processing Technology, 2004, 153: 986-991.

[57] 丁传富, 李谦. 腐蚀环境和孔挤压强化对300M超高强度钢疲劳性能的影响[J]. 材料工程, 1997(5): 15-19.

DING C F, LI Q. Influence of corrosion environment and cold worked holes on fatigue properties of 300M ultra-high strength steel[J]. Journal of Material Engineering, 1997(5): 15-19 (in Chinese).

[58] LACARAC V D, SMITH D J, PAVIER M J. Fatigue crack growth from plain and cold expanded holes in aluminum alloys[J]. International Journal of Fatigue, 2000, 22(3): 189-203.

[59] 刘一兵, 邢文珍. 循环应力作用下紧固孔冷胀强化残余应力的衰减响应分析[J]. 航空学报, 1997, 18(3): 272-276.

LIU Y B, XING W Z. Analysis of attenuation response for the residual stress of cold expanded strengthening of tight hole under applied cyclic stress[J]. Acta Aeronautica et Astronautica Sinica, 1997, 18(3): 272-276 (in Chinese).

[60] CLARK D A, JOHNSON WS. Temperature effects on fatigue performance of cold expanded holes in 7050-T7451 aluminum alloy[J]. International Journal of Fatigue, 2003,25(2):159-165.

[61] LIU Q, BABURAMANI P, LOADER C. Effect of high temperature exposure on the mechanical properties of cold expanded open holes in 7050-T7451 aluminum alloy[R]. Sydney: Australian Government Department of Defence, Defence Science and Technology Organisation, 2008.

[63] CHAKHERLOU T N, TABRIZI Y A, KIANI A. On the fatigue behavior of cold expanded fastener holes subjected to bolt tightening[J]. International Journal of Fatigue, 2011, 33(6): 800-810.

[64] 王智, 李京珊. 影响冷挤压强化效果的因素[J]. 机械强度, 2002, 24(2): 302-304.

WANG Z, LI J S. Factors of influencing the beneficial effect of cold expansion[J]. Journal of Mechanical Strength, 2002, 24(2): 302-304 (in Chinese).

[65] WANGER R V, REID L, EASTERBROOK E T, et al. Beneficial effects of split sleeve cold expansion on the fatigue lives of pre-cycled cold expanded structure[C]∥USAF Aircraft Structural Integrity Program Conference, 1992.

[66] BEMARD M, BAI Q T, BURLAT M. Effect of re-coldworking on fatigue life enhancement of a fastener hole[J]. Fatigue & Fracture of Engineering Materials & Structures, 1995, 18(7): 765-775.

[67] LEN R. Split sleeve cold expansion as a rework process for previously cold expanded holes[C]∥International Committee on Aeronautical Fatigue, 1993.

[68] PELL R A, BEAVER F W, MANN J Y, et al. Fatigue of thick section cold expanded holes with and without cracks[J]. Fatigue & Fracture of Engineering Materials & Structures, 1989, 12(6): 553-567.

[69] REID L. Airframe life extension through cold expansion techniques[C]∥International Conference on Aircraft Damage Assessment and Repair. Barton, ACT: Institution of Engineers, 1991:109-114.