可移动井口平台起重机液压泵安装与维护要点分析

谷 伟

(中海油能源发展股份有限公司边际油田开发项目组,天津 300457)

在海上边际油田开发过程中,可移动井口平台是最重要的海工装备,平台起重机是可移动井口平台不可缺少的设备,承担着调运物料和人员上、下平台的重任。其中液压系统是海上平台起重机的关键系统。海上平台起重机的液压系统由泵站系统、换向阀系统、起升系统、变幅系统、回转系统及操作系统等组成[1],其中液压泵是海上平台起重机关键系统中的关键设备,其容积效率的高低直接影响到液压系统的效率,并影响到海上平台起重机的使用性能,从而带来不必要的经济损失。有必要从使用性能和经济角度探讨海洋起重机液压泵的安装及维护。

1 液压泵联轴器安装和选用的要点

液压泵传动轴在安装的过程必须关注自身的特点,其无法承受径向力以及轴向力,因此,不允许在轴端安装带轮、链轮和齿轮,目前一般采用联轴器连接驱动器与泵传动轴。但是如果在安装时不注意,微小的安装偏差都有可能产生噪音等后果,再加上泵的转速很高,会导致联轴器变形,而联轴器的变化又会扩大离心力对联轴器的影响,这一系列的影响都直接导致泵的损耗、寿命缩短,另外,还有一些如联轴器安装不牢固、零部件损坏等影响因素。一般来说,联轴器的安装应该符合以下标准:

(1)刚性联轴器要将同轴度误差控制在0.05mm之内;

(2)弹性联轴器要将同轴度误差控制在0.1mm之内;

(3)角度误差不能超过1°;

(4)驱动轴与泵端之间的距离要保持在5~10mm。

2 在设计和维保时要重视液压泵的供油形式

根据液压泵不同的工作原理,产生了不同的供油方式,以柱塞泵供油来看,可以划分为压力供油和自吸供油两种[2]。自吸供油方式通过液压泵的自吸能力进行供油,不靠外力就能实现供油;而压力供油需要通过油箱产生的压力进行供油,或者利用液压泵自身的补油分泵提供压力,从而实现供油。目前,海上平台起重机柱塞泵的供油方式主要采用后者。也有部分吊机采用了闭式油路,供油方式采用的是通过液压泵的补油分泵进行压力供油。

采用补油泵供油方式在使用过程中要加强对柱塞泵的检查,以3000h为界限,工作人员要确保每日至少检查一次,全面检查液压泵运行时的声音、速度、零部件、间隙等,假如发现有问题,必须分解补油泵仔细检查。

自吸油型供油方式的检查要点是油液的数量,在检查柱塞泵的时候,要确保箱体内的油液足够,同时要保证油液足够的清洁,以延长液压泵的寿命。

(1)设计自吸型油泵时的注意事项

①合理把握油泵的安装高度、进油管清洁程度等,油泵的高度以地面距离油泵中心500mm为宜,要控制吸入压力不超过-125mmHg。要确保进油管的清洁卫生,防止进油口结合不紧密,如果有必要可以采用加装密封胶的方式隔离空气,防止空气损害零部件。

②一些国外起重机为了达到过滤的目的,通常采用在吸油管上加装过滤器的方式,过滤器的有效通油面积一般高于泵进油口油管的横截面积的50倍,降低因液压系统吸油管线蝶阀密封损坏造成液压系统严重故障问题。网式过滤器由于其强大的功能经常会被应用在吸油口进行过滤,在过滤器的标准方面,齿轮泵过滤精度≤40μm,而柱塞泵和叶片泵的过滤精度必须达到国家标准中的16级,通常是30μm,如果过滤器的选择和安装不准确,则会对液压泵产生影响,增加故障的发生率,缩短使用寿命[3]。

③吸入管道通径最多有一个弯头。

④回油管在泵的使用过程中起到将油运回油箱的作用,同时可以达到冷却和排污的目的。一般来说,泵内的压力不能大于0.05MPa,否则会造成回油不畅。另外,泵回油管不能和其他系统的回油管连接在一起,否则系统压力会破坏泵,导致泵内缺油,增大零部件之间的摩擦,泵的使用寿命大大缩短。正确的安装和使用方式是单独安装和使用泵的回油管,并插入液面以下。

⑤在系统运行期间,泵的震动会产生噪音,并会通过管道传递,造成系统产生噪声,为了减少噪声,可以在泵的吸入口以及压出口安装软管,从而达到降低噪音的目的,软管在安装的过程中要注意不能出现真空,而且软管要有一定的强度,长度在500mm左右。

(2)设计倒灌自吸型油泵时的注意事项

①注意油箱的油面高度,最低油面要比进油口高300mm,确保泵能够启动自吸。

②管道的吸入通径应符合厂家规定值,如安装截止阀要求其通径为吸入管道的两倍值。

③吸入管道要符合相关标准,弯头不能超过两个,长度不能超过2.5m,油箱壁和吸入管道有一定的距离,一般大于三倍管径值,吸油管线吸口至油箱地面距离大于等于三倍管径值。

④如果泵的流量大于160L/min,最好采用倒灌自吸供油方式。

⑤在立式安装油泵中,确保吸油口与最低油面之间的距离小于500mm。

3 维修周期要根据液压泵轴承的寿命制定

柱塞泵中有很多重要的部件,其中轴承是最重要的,轴承一旦出现问题,会影响到液压泵内部摩擦副的正常运转,对摩擦副油压厚度产生巨大的破坏作用,缩短柱塞泵轴承的正常运行年限。一般来说,轴承的使用时间不能超过1000h,如果超过这个时间限度就要考虑更换新的轴承。如在其他情况下检修,对于拆卸下来的轴承在没有专业检测仪器测量游隙时,如果在滚珠表面发现有划痕或者变色的现象,就必须更换轴承。

轴承的更换过程中必须要严格控制轴承的型号、生产厂家、容量等,最好更换原厂家生产的同型号、同容量的产品,如果要更换品牌,要请有关技术人员检测后,再由有经验的工作人员进行更换,保证轴承的精度和容量符合标准。

4 加强液压油污染程度的监控

通过清洁度颗粒度污染物检测并规定其限值,方可大大减轻颗粒磨损造成的损害,延长整机运行寿命和提高可靠性;注意清理杂质,减少对系统的损害;注意更换滤芯,避免滤芯堵塞失效;减少沉淀物,避免流量减少。目前主要采用标准有国际ISO-4406油液污染度等级标准、液压系统应用的污染度等级和美国NAS-1638油液污染度等级标准。

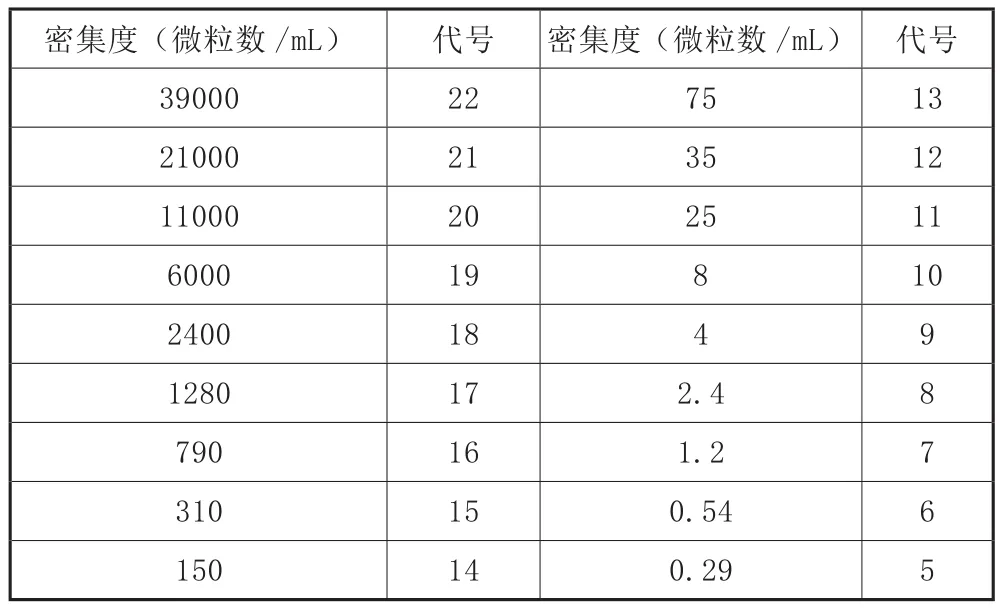

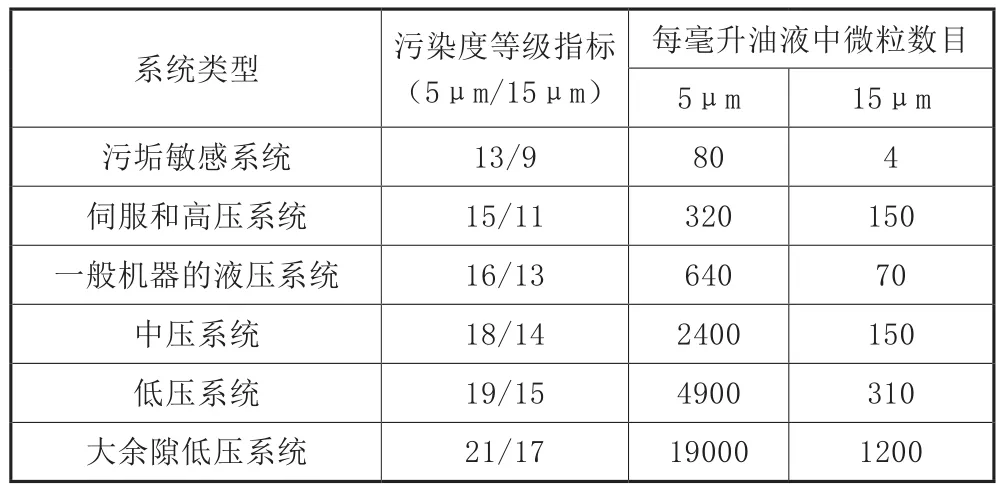

相关研究证明,杂质越少,清洁度越高,会大大降低液压系统的故障频率,提高工作效率,一般采用国际ISO-4406油液污染度等级标准(如表1所示),可见,减少液压介质内的杂质、提高清洁度是重要的方法。在该标准的基础上,国际ISO又制定了不同类型液压系统的污染度等级标准(如表2所示)。在显微镜观察下,假如杂质颗粒数值在两个密集度之间,污染度代号应填写为最大值。假如油液中每毫升油液中大于5μm的颗粒数为3900,同大于15μm的颗粒数为85,那么19和14就是其相应的污染物代号。

表1 ISO-4406油液污染度等级标准

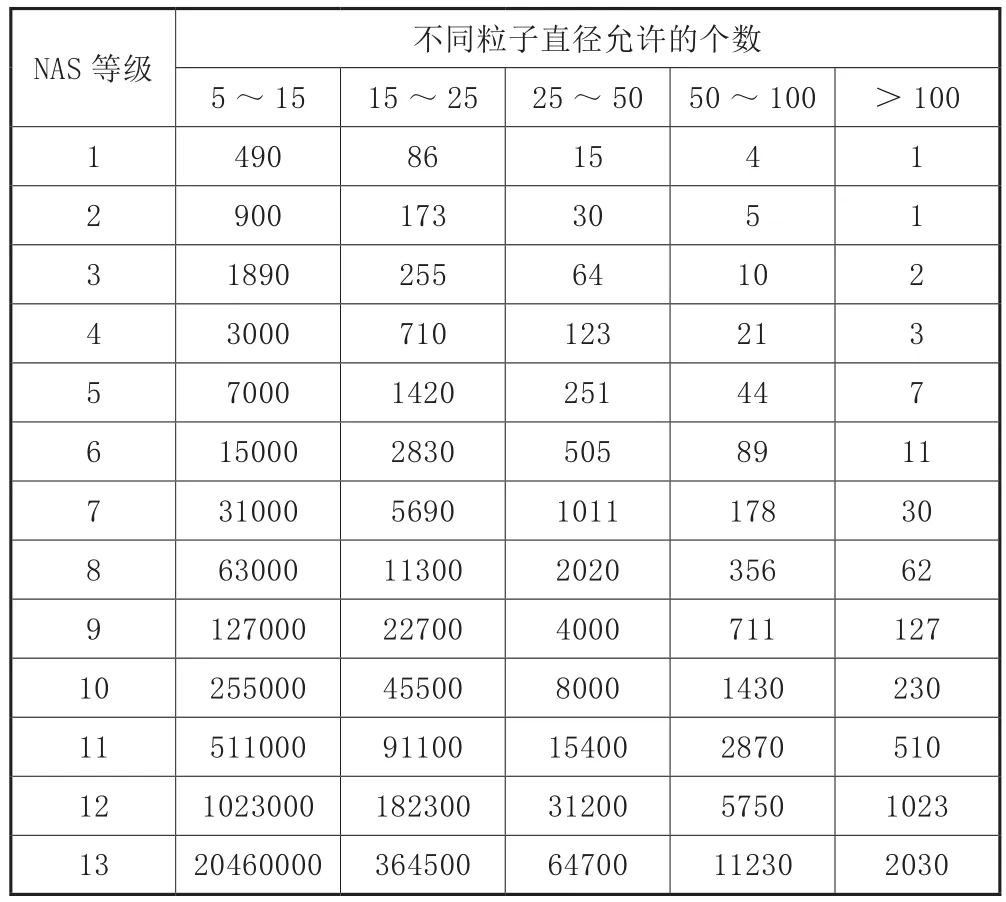

目前国际上通用的颗粒计数法,也就是美国NAS油液等级标准,更加详细地规定了油液内污染物的颗粒的大小,推动了油液污染物标准的发展。如表3所示。

表2 液压系统污染度等级标准

表3 100mL油中允许粒子数

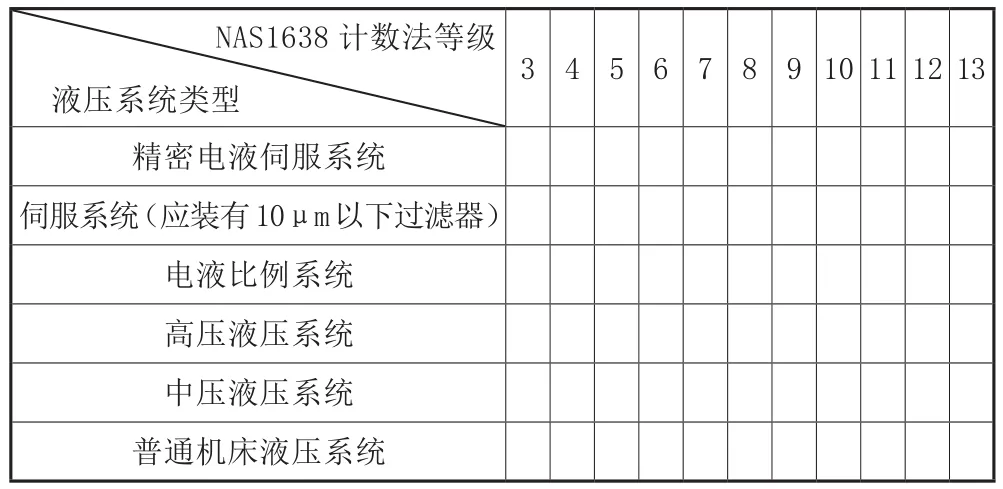

NAS1638等级标准在对各类污染物进行等级划分的基础上,详细列举了液压系统允许的不同标准(如表4所示)。在国外制造生产的系统,在开始使用时为了保证系统的正常使用,必须将油液污染度控制在7级以上,此时不会出现故障,而当污染物等级下降到10级时偶尔会出现故障,假如故障经常发生,那么污染物等级已经降到了12级以下,此时要采取有效过滤措施,减少故障的发生。

表4 液压系统油液允许污染度等级

在液压系统设计和维护过程中,根据不同的设备应采取不同的污染度等级指标,海上平台起重机液压系统正常工作时基本在中高压,即120~210bar,建议采用表4中高压系统污染度指标进行衡量。

5 制定设备大修期限

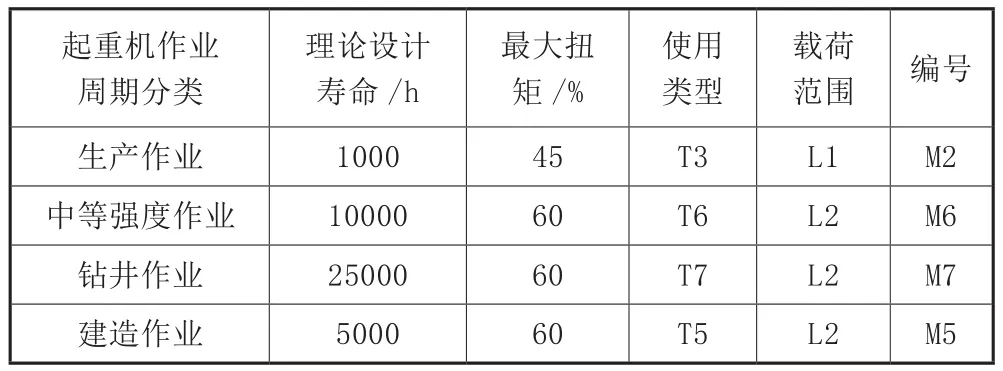

由于海上平台起重机在设计或制造时期,并没有考虑到设备在今后生产过程中要配合修井作业,造成设备利用率过高。有些设备在采购时期并没有明确利用等级这一关键参数,造成设备设计寿命短于今后服役时间[4]。可见,制定并推进海上起重设备液压系统大修期限十分必要。如表5所示。

表5 原动机和泵传动装置五年大修时间间隔(TBO)

6 结语

为了延长高液压泵的使用年限,必须要加强在日常使用中的保养,同时,要使用清洁度较高的液压油,减少油液中杂质对柱塞泵摩擦副的损害和磨损,这对延长液压泵使用寿命和提高设备利用率具有重要的意义[5]。严格设计规范并制定设备大修期限、提高设备维护管理的力度十分必要。

[1]陆望龙.实用液压机械故障排除与修理大全[M].长沙:湖南科学技术出版社,2001.

[2]湛从昌,傅连东,陈新元.液压可靠性故障与诊断[M].北京:冶金工业出版社,2009.

[3]刘延俊.液压系统使用与维修[M].北京:化学工业出版社,2006.

[4]李凌,王少华,甄刚.液压系统常见的故障及原因分析[J].煤矿现代化,2007,(4):69.

[5]周汝胜,焦宗夏,王少萍.液压系统故障诊断技术的研究现状与发展趋势[J].机械工程学报,2006,42(9):6-14.