两硬浅埋煤层综放工作面液压支架适应性分析

张 银

我国西部地区分布有大量的浅埋两硬厚煤层,其主要特点是煤层埋深浅,煤体整体性好,节理裂隙发育低,顶底板坚硬等。浅埋两硬厚煤层煤层厚度较大,此过程中形成的垮落带和裂隙带范围较大,同时鉴于浅埋两硬煤层的顶板特殊性,在采用综放技术开采此类煤层时会与普通综放工作面相比在矿压显现和覆岩运动等方面存在新的特点。尽管自20世纪90年代以来,我国采煤领域学者专家针对浅埋两硬厚煤层矿压显现及控制进行了大量研究,并取得了一系列理论成果,但并未形成系统理论,难以对工程实践进行有效指导。安一矿4#煤层埋深平均100 m左右,煤层平缓完整,煤层均厚12.2 m,顶板为中粒砂岩和粗砂岩。为了指导该煤层、安全开采,以实测为手段,通过矿压观测对液压支架适应性进行了研究。

1 工作面概况

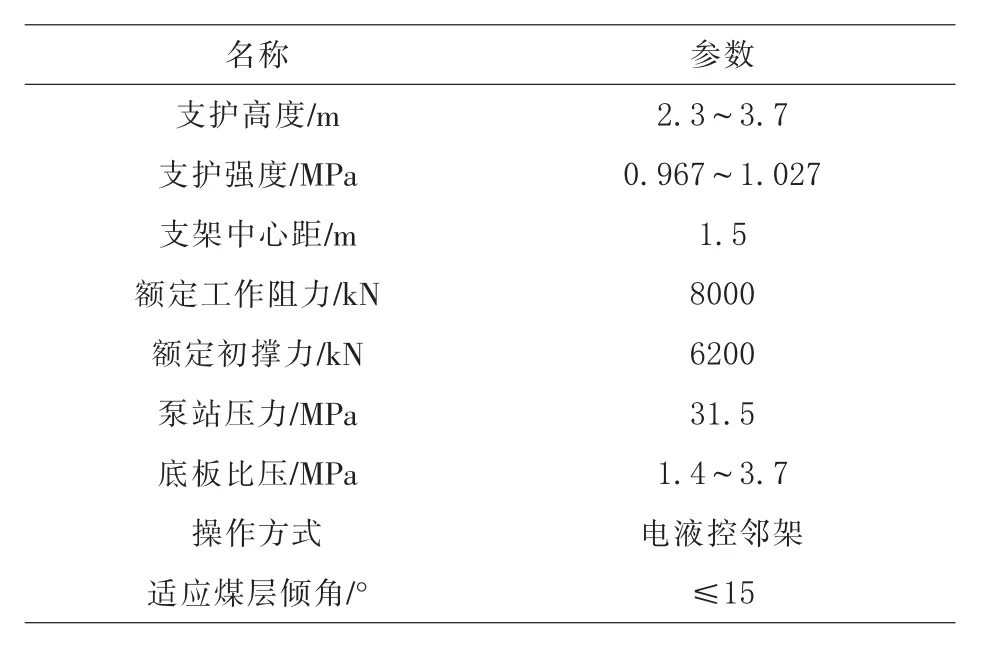

4101工作面所采煤层为4#煤层,所采范围煤层平均厚度12 m,煤层倾角为2°~5°,煤层硬度f=12.45。工作面设计倾斜长度为230 m,走向长度为2204 m,采高为3.2 m,放煤高度为8.8 m,即采放比设计为1∶2.75,设计工作面回采率不低于85%,采用一采一放双轮顺序进行放煤。4101工作面直接顶为厚7.5~11.2 m的浅灰色中粒砂岩,岩性致密坚硬;基本顶为厚4.2~6.2 m的灰黑色粗粒砂岩,岩体呈厚层状分布,致密性较好。工作面通风方式为“一进一回”式,即运输巷进风,回风巷回风,两巷支护方式均采用锚网索联合支护。工作面所用支架为ZF8000/230/370型放顶煤支架,支架参数具体见表1所示。工作面乳化泵站设在风巷片盘处,采用长距离供液方式,额定泵压设计为31.5 MPa。

表1 ZF8000/230/370型放顶煤支架技术参数

2 工作面矿压观测分析

2.1 矿压观测方案

为了掌握4101工作面ZF8000/230/370型放顶煤支架适应性,必须对回采过程中支架的载荷分布特征、支架活柱下缩情况以及支架顶梁与尾梁受力情况等进行分析。基于此,决定沿工作面倾斜方 向 在 10#、11#、50#、51#、102#、103#、140#、141#支 架上安装压力监测仪,压力监测仪能够实时纪录工作面回采过程中支架载荷变化情况;利用钢尺对每一个回采循环中支架活柱下缩量进行观测,同时对回采过程中煤壁片帮、顶板垮落等情况进行观测。

2.2 矿压观测分析

对压力监测仪所采集的数据进行分析,以循环末阻力Pm的平均值加一倍均方差σm作为工作面来压判据Pm',以超过Pm'的支架载荷值作为判定老顶来压,最终确定4101工作面初次来压步距为42 m,平均周期来压步距为14.5 m。所测支架在来压前加权平均工作阻力为3084~4874 kN,来压时为5944~7096 kN,约占额定工作阻力的74.3%~88.7%,计算动载系数为1.45~1.75;所测支架在来压前循环末阻力平均为4776~7002 kN,来压时为5480~7870 kN,约占额定工作阻力的66.3%~95.3%,动载系数为1.2~1.3。

由观测结果可知,所测支架实际初撑力在1800~5400 kN间,约占统计数的65.5%,所测最大初撑力值为6400 kN,最小初撑力值为365 kN,平均为3818 kN,约为额定初撑力的61.2%。所测支架达到额定初撑力的仅有一台,占所测支架总数的1/8,由此可知,工作面支架初撑力普遍较低,顶板处于弱支护状态。所测支架初撑力较低,支架达到所需支护阻力时间较长,不利于顶板和煤壁支护,造成顶板下沉量增加,煤壁片帮和端头漏顶概率增加。根据所得支架载荷数据可以看出,当支架初撑力处于较高值时,支架立柱具有一次增阻特性,之后很快达到恒阻状态,如初撑力大于4450 kN时,通常0.5~1 h后立柱即可随顶板下沉达到额定工作阻力,并以恒阻特性运行;当支架初撑力为2270~4450 kN时,立柱也也具有一次增阻特性,但是达到恒阻状态需要1~2 h;当支架初撑力更低时,支架立柱会经历二次增阻乃至多次增阻特性,如支架初撑力为1136~2270 kN时,需要2~4 h方可达到恒阻状态,当支架初撑力足够小时,甚至经历多次增阻也达不到泵压水平,这样顶板即处于非有效支护状态。

对所测支架循环末工作阻力和时间加权平均工作阻力进行分析,可得:所测支架循环末工作阻力平均为5444 kN,循环末工作阻力主要分布在3600~7200 kN间,约占统计循环数的58.5%,小于3600 kN的约占22.5%;所测支架时间加权平均工作阻力主要分布在1800~7200 kN间,约占循环统计数的80.5%,小于1800 kN的约占10%,大于7200 kN的约占9.5%,所测时间加权平均工作阻力为4450 kN,为额定工作阻力的55.6%。分析认为支架循环末阻力和时间加权工作阻力相对较低的主要原因是:支架初撑力普遍较低,顶板处于若支护状态,支架处于等压状态;局部支架断面顶板冒漏,煤壁片帮,导致支架移架后处于“空顶”状态。

2.3 宏观观测

宏观观测结果表明:在工作面回采过程中,煤壁片帮并不严重,仅工作面来压期间煤壁有少量的片帮现象,片帮深度通常为200~400 mm,片帮宽度通常为1500~2500 mm,片帮位置多居于煤壁中上部,属于滑落式片帮,对工作面回采影响不大;支架在循环割煤过程中活柱下缩量最大为56 mm,平均为15 mm,其中下缩量10~25 mm的下缩量约占统计数的85%;在回采过程中端头冒顶仅在顶板破碎时偶尔见到,架后顶板跨落较为均匀。

3 支架受力分析

对支架受力情况进行分析可知,支架尾梁对顶梁的约束力水平向分力始终向前,有效的确保了顶梁对上方煤体的水平挤压力,可有效避免支架两端前上方空顶范围内顶煤受拉变形,进而确保支架端头上方顶煤完整不出现冒漏。另外,支架后方均匀冒落的顶煤对尾梁作用的水平分力较为均匀,有利于确保顶梁对顶板水平力的稳定,对于确保在回采过程中支架在受压时能够保持平衡向前的运动趋势,对于支架的稳定性极为有利。

4 结语

1)所测支架在来压前加权平均工作阻力为3084~4874 kN,来压时为5944~7096 kN,约占额定工作阻力的74.3%~88.7%;来压前循环末阻力平均为4776~7002 kN,来压时为5480~7870 kN,约占额定工作阻力的66.3%~95.3%。

2)支架实际初撑力普遍较低,所测支架实际初撑平均为3818 kN,约为额定初撑力的61.2%,达到额定初撑力的只占统计支架数的1/8,故在升架时应有意识地增加升架时间,同时加大对供液系统检修维护,确保不出现“跑冒滴漏”等现象。

3)所测支架循环末工作阻力平均为5444 kN,主要分布在3600~7200 kN间;所测时间加权平均工作阻力为4450 kN,所测支架时间加权平均工作阻力主要分布在1800~7200 kN间。

4)回采过程中煤壁片帮现象不明显,支架活柱下缩量较小,架后顶板垮落规律,支架受力情况较合理。

综合上述认为,ZF8000/230/370型放顶煤支架能够满足4101两硬浅埋煤层工作面采场支护,支架选型较为合理,现场适应性较好。

〔1〕王建行.综放工作面支架适应性分析[J].内蒙古煤炭经济,2017(2):132-134.

〔2〕张忠温.平朔矿区两柱掩护式放顶煤支架适应性研究[J].煤炭科学技术,2011,39(11):31-35.

〔3〕韩战英.综放工作面开采矿压显现及支架适应性分析[J].科技信息,2009(18):277.

〔4〕李春永.浅埋厚煤层综放开采矿压显现规律及支架适应性分析[J].能源技术与管理,2016,41(2):57-58.