大型液硫储罐安全运行及废气处理研究

周 宇,翟皓宇,王少猛,谢传欣

青岛科技大学环境与安全工程学院

液硫储罐与其废气处理装置投运一段时间后,储罐和废气处理装置腐蚀减薄的速率较大,并存在局部腐蚀。这些问题不但影响高效生产,还带来了各类安全隐患,亟需对液硫储罐和废气处理装置的腐蚀失稳情形进行分析研究,针对具体原因提出改进措施,消减存在的安全隐患,不仅可以改善天然气净化厂液硫储存系统的安全运行状态,保证 "安稳长满优"高效运行,还可以为其他天然气净化厂的液硫废气处理系统安全平稳生产提供经验和理论支撑,具有一定的借鉴意义。

1 液硫储罐腐蚀影响因素

1.1 大气腐蚀环境

液硫储罐的含硫大气腐蚀环境主要原因是大气腐蚀罐壁在储罐内表面形成了铁锈,铁锈会促进硫化氢生成固体硫磺。

液硫储罐通过罐顶的通气孔与大气相通。在储罐向外泵送液硫的付硫过程中,空气就会进入到储罐中。空气中的氧气和钢材发生大气腐蚀产生铁锈。反应式如下:

Fe+O2+H2O→Fe2O3·H2O

然后,铁锈会与硫化氢反应生成硫化亚铁。罐内钢表面上的铁锈还会将硫化氢转变为水和硫磺。以下反应方程式说明铁离子是如何在氧气作用下将硫化氢氧化为元素硫的:

Fe2O3+H2S→2FeO+H2O+S

2FeO+2H2S→2FeS+2H2O

2FeO+3/2O2→Fe2O3+2S

2FeO+7/2O2→Fe2O3+2SO2

此反应必要条件是在内壁钢表层上形成水和硫磺,而钢表面温度只有低于115 ℃才会沉积固体硫磺,所以这种腐蚀在加热不充分或保温不良的储罐中呈现较多。钢的表面温度比115℃高的时候,如果硫化氢还是存在,那么铁锈就会促进腐蚀,但是这种情况下,就会重新生成铁锈氧化物膜[1]。

1.2 低温湿硫化氢腐蚀

因为联合装置液硫池内部温度与液硫储备温度不一样,经过一段比较长的距离并在密闭空间输送以后,液硫储藏在敞开的容器中,向外界环境挥发出硫化氢,当保温功能与罐壁、罐顶伴热出现缺陷时,水蒸气就会冷凝,硫化氢就会对这些地方的铁质设备造成腐蚀[2]。

反应过程为:H2S= H++HS-HS-=H++S-

这是一种电化学腐蚀过程:

阴极反应:2H++2e→H2( 渗透钢中)

Fe2+与S2-及HS-反应: Fe2++S2-=FeS

Fe2++HS-=FeS+H+[3]

2 液硫储罐防腐蚀建议措施

2.1 采用铝热喷涂技术

铝是金属材料,它的特点是耐腐蚀,但是它的强度比较低,在应用过程中受到了一些限制,为了克服该弊端,节约材料,在世界各国经常运用碳钢上的喷铝防腐技术。喷铝这一技术对钢铁基体具有双保险的作用,其一,它可以像涂料那样(尤其是经过封闭处理的涂层),对钢铁起着覆盖的作用,将钢铁与水和空气等一些外界具有腐蚀性的介质分隔开,起到保护作用。其二,根据研究表明,在不具备防腐措施的保护下,碳钢的平均腐蚀速率是铝的40到100倍,铝层在大气中的腐蚀速率小于1μm/a[8-9]。

2.2 控制液硫储罐温度

根据储罐腐蚀机理研究发现储罐气相空间的温度影响腐蚀速率,有效将储罐温度控制控制在120℃以上对减缓腐蚀有重要作用。现有加热条件仅可以满足液硫储罐硫磺熔融态的要求,无法保证各种工况下储罐温度处于120℃以上。可通过以下措施加强储罐温度控制:

(1)吹扫时预热空气

根据文中空气吹扫模拟结果看来,液硫储罐吹扫时,若吹扫未预热空气,会使储罐气相空间温度快速降低至90℃以下,加剧腐蚀。

故可对吹扫空气采用蒸汽夹套预热处理,将温度提高到50℃以上再通入储罐。此方法需要增加空气预热管线,投资不大。

(2)增加罐顶加热面积

液硫储罐的现有加热条件无法保证某些工况下罐顶温度高于120℃,主要低温点在储罐顶部边缘区域,主要原因是由于储罐顶部加热面积过小而集中在中圈,无法全面对罐顶加热。

在有计划的罐顶改造过程中,可在罐顶边缘增加罐顶蒸汽盘管长度,提高罐顶加热面积。

2.3 应用防腐涂料

PS材料是改性异氰酸酯与硅酸盐溶液交联反应得到的新型物质,兼具无机物与有机物的综合优点,拥有长期抵抗绝大多化学品侵蚀的能力,环保无毒,无需底漆,可刷涂/滚涂/喷涂于碳钢、不锈钢、混凝土等多种基材上,施工周期短,该材料运用广泛,为设备基础、储液罐、水池、管道、金属、防护堤、风机等提供了很好的防腐方法。

涂料测试:

(1)样品来源

实验用到的样品是固体颗粒,颜色为黄色,送检单位是中国石油化工集团普光气田达州天然气净化厂。

涂片为碳钢材质,涂片上涂有PS防护涂料。

(2)样品预处理

送检样品为黄色固体颗粒。为了消除实验样品中水分对测试结果的影响,在60℃下烘干24h,转移至干燥器中待用。

(3)环境及实验条件

环境温度:26℃;环境湿度:60%;压力:0.1013MPa。

(4)测试设备与原理

测试设备为箱式电阻炉SX2-10-12。箱式电阻炉SX2-10-12主要由微电脑PID控制器、LED显示屏、轻质炉膛、加热装置、坩埚等组成。

测试原理:将硫磺颗粒加料至坩埚的二分之一处,涂有PS防护涂料的碳钢涂片称重后插入坩埚中,使硫磺漫过涂料,将盛有硫磺颗粒的坩埚放入箱式电阻炉,加热至预设温度,一段时间后,将涂片拿出称重,可观察涂片质量变化。

(5)实验结果

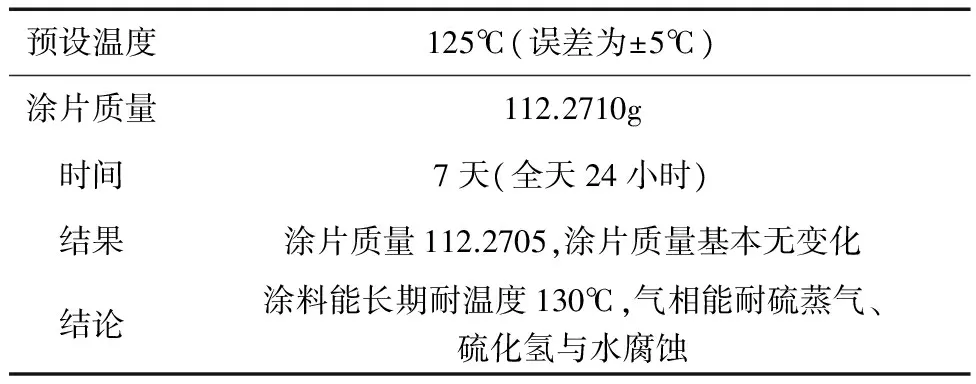

表1 涂料耐腐蚀测定

铁片前后对比:

图1 铁片实验前后对比图

一般液硫储罐罐顶腐蚀情况较为严重,其工况运行条件为45.8~122℃。

由此可知,聚合物硅酸盐防腐涂料适用于普光天然气净化厂液硫储罐罐顶环境。

2.4 选择合适材料

(1)材料对腐蚀的影响分析

硫化氢气体化学性质并不稳定,存在两种开裂形式,分别是金属氢开裂和硫化物应力开裂。由于氢的化学性质导致管道在运行过程中可能出现损伤进而导致事故的发生,所以在管道的选取过程中,耐腐蚀和抗应力必须纳入考虑范围。

采用耐腐蚀材料是含硫化氢介质的必要条件之一。钢的化学成分影响钢的耐湿硫化氢腐蚀性,其他影响因素有钢材的晶相组织、纯净度、金属实际应力强度等。

(2)镍基合金选材分析镍基合金系列、钴基合金系列和钛合金系列有着良好抗硫化物应力腐蚀开裂、电化学腐蚀以及元素硫腐蚀的性能。其中以镍基合金的应用较为广泛,价格相对其它两种较便宜。

镍基合金在抗硫化氢、元素硫、氯离子、酸腐蚀等方面有着很好的性能。但由于其价格昂贵、加工施工难度大、生产周期长等原因,并没有得到广泛的应用,仅在一些特殊的地方被部分采用。

根据316L不锈钢特性,对其做慢拉伸实验,使用扫描式电子显微镜,对在不同浓度H2S溶液中进行慢拉伸试验后的试样断口形貌进行分析: H2S浓度210ppm的试样断口微观形貌呈典型韧窝形态, 当H2S浓度为1010ppm时,式样断口会出现韧性断裂,从微观角度看,则表现为大部分韧窝断裂区和少部分理解断裂区,当H2S浓度410ppm时端口表征与之前相反。通过对实验结果的分析,可以得出316L钢对H2S介质有一定的抗应力腐蚀特性,即使H2S气体浓度达到1010ppm,也只是出现韧性断裂特征。

表2 材质优选对比表

3 废气处理工艺

废气主要组分为硫蒸汽和硫化氢。硫蒸汽采用水洗法净化,硫蒸汽经水冷却塔降温后形成硫粉,由硫粉过滤器收集。硫化氢采用碱液吸收法,硫化氢在脱硫反应器内与10%氢氧化钠溶液反应,净化后的气体硫化氢含量小于10mg/m3排向大气[12-14]。

图2 废气治理工艺流程简图

4 废气处理装置现有安全问题

4.1 水冷却塔安全问题

水冷却塔主要用于废气的降温,将硫蒸气冷却为硫粉。在试运行过程中发现三个方面的问题。

(1)废气主管线进水冷却塔入口有300mm长管线(DN150)无蒸汽伴热,存在硫粉堵塞的隐患,可能造成储罐内废气无法及时引出。

(2)水冷却塔喷淋系统效果不佳。通过打开人孔和建立冷却水循环,观察到大部分冷却水沿塔内测附近喷出,中间部分冷却水量较小,且喷淋管线多处腐蚀穿孔,喷头腐蚀孔眼变大,大部分孔眼直径(设计为4mm)已到6~7mm,影响塔内废气的降温效果。

4.2 硫粉过滤器安全问题

硫粉过滤器用于收集水冷却塔内硫蒸气冷却产生的硫粉,通过几次试运行发现硫粉过滤器滤芯易堵塞,采用设计的仪表风反吹扫工艺无法有效清洗滤芯(只能拆卸清理),造成冷却水流量降低,影响废气冷却效果。

5 建议对策

5.1 水冷却塔喷淋系统结构优化

建议废气主管线进水冷却塔入口增加蒸汽伴热,同时优化喷淋管线、喷头的结构和材质,确保最佳冷却效果。同时在水冷却塔底部增加过滤装置,有效防止塔底管线堵塞。

5.2 硫粉过滤器流程优化

建议在现有流程上增加一跨线流程,在跨线上安装管道过滤器,便于硫粉清理。

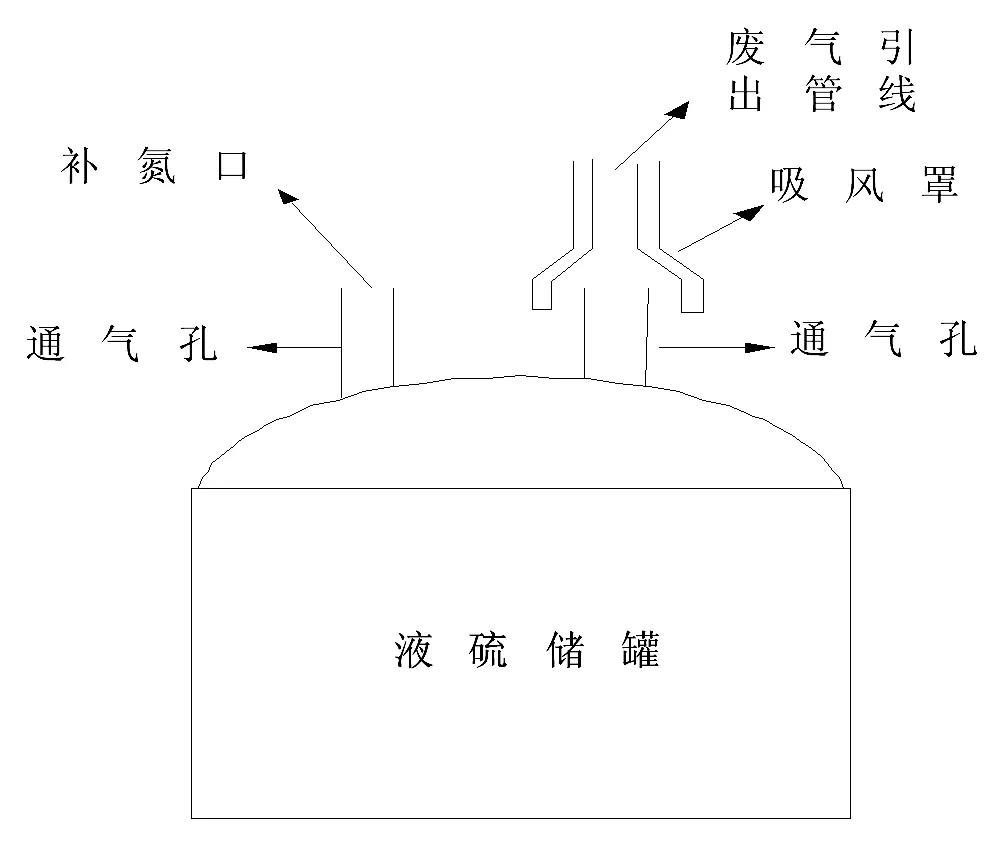

5.3 储罐排气改造

将三组通气孔加高,采用夹套蒸汽伴热,使硫蒸汽在通气孔内冷凝回流,减少废气外排。在罐顶通气孔上方设置吸风罩结构,将原罐顶废气管线加高,汇合后由引至废气主管线,储罐溢出的少量气体经废气治理装置集中回收处理[13-15]。

图3 罐顶废气敞口引出结构简图

[1] Clark P D, Hornbaker D R, Willingham T C.防止硫磺储罐的腐蚀[J].硫酸工业,2009,(03):17-25.

[2] 陈 刚.大型液硫储罐的内壁防腐技术[J]. 河南化工,2012,29(Z1):20-23.

[3] 谢云果. 液硫储罐的防腐与结构设计[J]. 化工管理,2015(32):13-14.

(本文文献格式:周宇,翟皓宇,王少猛,等.大型液硫储罐安全运行及废气处理研究[J].山东化工,2018,47(02):132-134.)