6.0mm厚5183铝合金激光摆动焊接工艺研究

余世文,周 昆,张 威,王维新,刘巨峰,叶 兵

(1.激光先进制造技术湖北省重点实验室,武汉 430223;2.武汉华工激光工程有限责任公司,武汉 430223;3.湖北三江航天红阳机电有限公司,孝感 432000)

引 言

铝合金因其具有较高的比强度、良好的工艺成形性、断裂韧性及优良的耐蚀性能,适应传统产业改造升级和现代高新科技发展的需要,已经被广泛应用于机械制造、运输机械、动力机械及航空工业的焊接结构中[1]。传统的铝合金焊接方法主要有钨极氩弧焊(tungsten inert gas welding,TIG)、熔化极惰性气体保护焊(metal inert-gas welding,MIG)[2]等。传统的焊接方法不仅熔透能力差、焊接效率低,并且焊接变形大、焊接质量较低[3]。激光焊作为最有前景的焊接方法之一,具有焊速高、能量密度高、线输入低等诸多优点,但是在铝合金的焊接过程中也存在一些不易克服的问题,其中最常见的问题是气孔[4]。气孔会严重破坏焊缝金属的致密性、削弱焊缝的有效截面积,极大地降低焊缝的力学性能和耐腐蚀性能[5]。

近年来,激光行业的国内外学者及相关从业人员开展了大量的研究。清华大学的ZHAO等人研究了摆动光束对低碳钢激光焊接气孔的影响,发现光束摆动激光焊接可以减少和消除气孔;摆动频率越大,摆动幅度越大,对熔池的搅拌越大,越有利于气泡的逸出,气孔越少[6]。清华大学的BAO等人则进行了光束摆动时对超细晶粒钢的焊缝组织性能影响的研究,发现随着摆动频率的增加,冲击吸收能量和拉伸强度显著增加;在最优摆幅和频率下,摆动焊的焊缝强度比无摆动的焊缝相强度有提高,而韧性提高了8.74%[7]。激光摆动焊接不仅在对间隙、不等厚板的适应性上有着显著优势[8],而且对微观组织的改善、气孔及裂纹的出现也有着明显的抑制能力[9]。由于摆动振幅和摆动频率的增大,光束摆动引起的熔池搅拌力明显提升,极大地利于气泡的逸出[10],气孔率显著下降,并且随着摆动频率的增加,冲击吸收能量和拉伸强度亦显著增加。研究表明,激光摆动焊接还可以抑制铝合金的凝固裂纹,从而提高焊缝性能。

不仅如此,国内外学者及相关从业人员还尝试了各种焊接手段,如激光填丝焊、激光-MIG复合焊、激光-TIG复合焊等等,但都只使得铝合金焊接质量在非常有限的程度上得到了改善,公开报道的文献中尚未见到基本消除气孔这一缺陷的铝合金焊缝。因此,激光摆动焊接法对解决上述问题显示出了良好的前景[11]。

1 实验材料、设备与方法

1.1 实验材料

实验中以6.0mm厚5183铝合金试板为研究对象,试板尺寸为100.0mm×150.0mm×6.0mm,采用WDW-200E微机控制电子式万能试验机测得其抗拉强度为307MPa,化学成分含量如表1所示。实验中对材料进行化学除油、机械去氧化皮处理,并置于干燥箱中干燥。

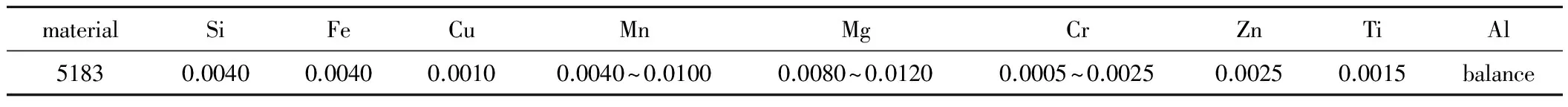

Table 1 Chemical composition (mass fraction) of 5183 aluminum alloy

1.2 实验设备

1.2.1 激光摆动焊接头 传统的激光摆动焊接,准直光束通过单轴振镜摆动,经过聚焦镜聚焦的光斑又与焊接头配合相对于工件移动,形成具有一定振幅、频率和偏移量的焊缝;而2轴振镜系统的摆动焊接则是通过控制系统形成一条摆动焊缝,需要较高的成本[12]。这些都阻碍了激光摆动焊接法的应用。

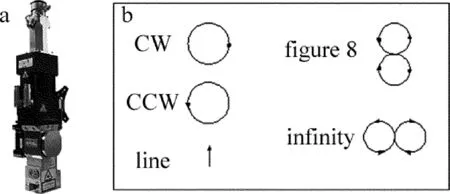

相对于传统摆动焊接模式,本文中采用的双楔形镜旋转D50激光摆动焊接(以下简称激光摆动焊接,如图1所示),其焦点处光斑直径为0.4mm,通过安装于准直镜和聚焦镜之间的摆动模块,使聚焦光斑在焊接头移动的情况下产生螺旋线式的焊缝[13]。当聚焦焦距相同时,扭转角度越大,则摆动幅度越大;扭转角度相同时,聚焦焦距越大,则摆动幅度越大[14]。这就给激光摆动焊接的应用提供了良好的基础。激光摆动焊接头能提供光束平面上x,y两个方向的运动合成,以此得到5种激光摆动下的扫描模式,分别为顺时针圆(clockwise,CW)、逆时针圆(counter-clockwise,CCW)、直线、数字8及无穷大。并且,每种扫描形式下可提供的宽扫描振幅(0.0mm~3.0mm)和扫描频率(0Hz~300Hz)。

Fig.1 D50 welding head and its five different forms of scanning mode

1.2.2 其它设备 试验中所用激光器为IPG公司生产的型号为YLS-10000 的光纤激光器,其最大输出功率为10.0kW,输出模式为TEM00,连续输出,激光波长为1070nm,采用芯径为0.2mm光纤进行传输。

焊接机器人为KUKA KR 60 HA六轴机器人,其额定负载60kg,重复精度不大于0.05mm,最大作用范围2033mm。焊接过程中通过机器人夹持焊接头来控制激光的运动轨迹。

1.3 实验方法

1.3.1 实验方法 实验前期,确定优化的焊接参量为:激光功率P=5000W,焊接速率vweld=1.8m/min,离焦量Δf=0mm。实验过程中采用高纯氩气(99.999%)保护,其流量为25L/min。通过依次改变激光摆动焊接参量(扫描模式、扫描频率、扫描振幅)来研究其对铝合金气孔的影响,以此来推断其对强度等性能的影响。并按所得规律选取最优工艺参量进行实验,对实验所得焊缝进行宏观微观金相分析、拉伸试验、焊缝无损检测等手段进行分析。实验中,为防光纤被反射光所损伤,焊接过程中激光束偏移试板的法向约5°。

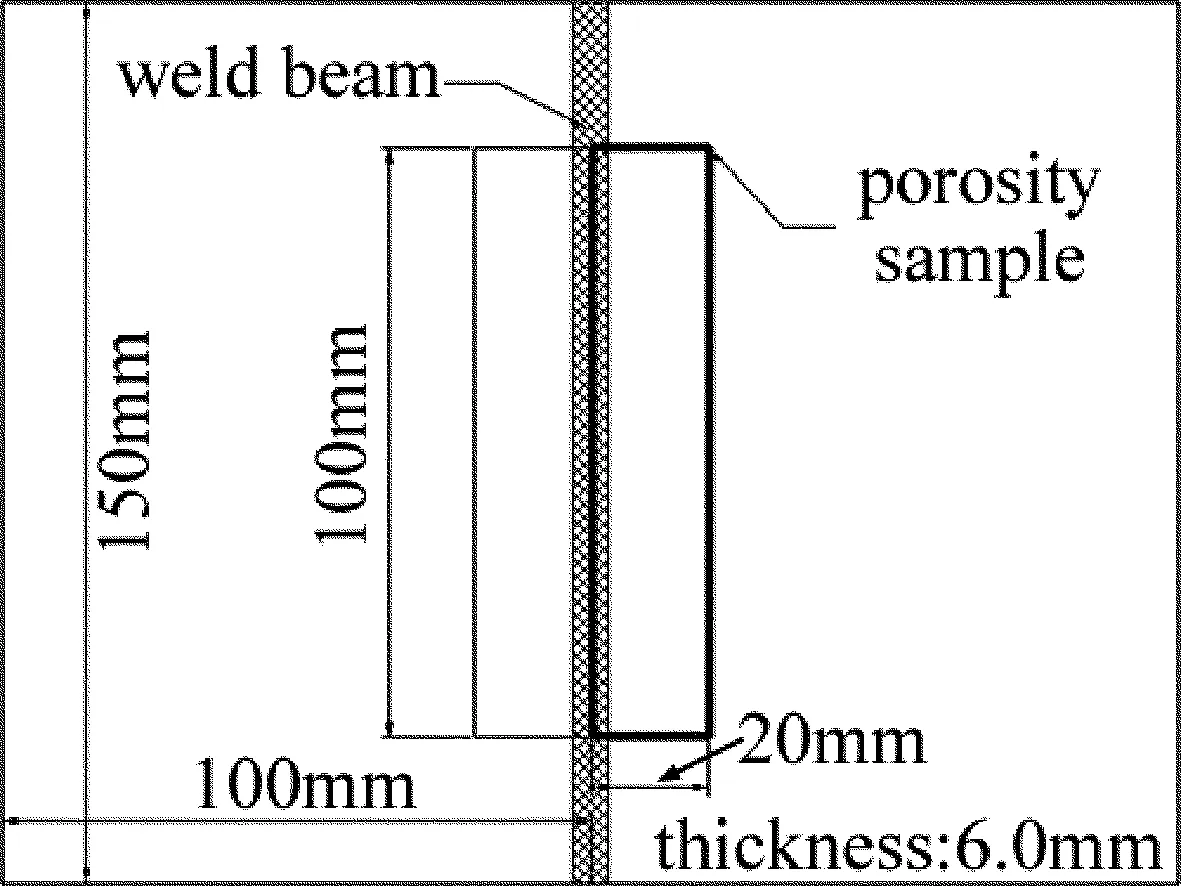

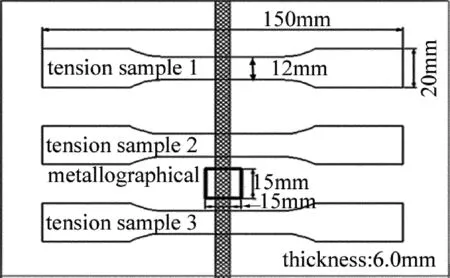

1.3.2 检测方法 焊后按图2所示方法取焊缝中心纵截面,观察气孔形貌和分布。取100mm等长度焊接试样沿焊缝纵向采用线切割偏向一侧切开,用水磨砂纸预磨到焊缝中心,进行抛光、腐蚀,用数码相机对焊缝纵截面取照,并对照片进行处理。采用Dino-lite Digital Microscope电子显微镜观察焊缝形貌,XJL-03金相显微镜观察焊缝组织,WDW-200E微机控制电子万能试验机对其进行力学性能测试,拉伸试样示意图如图3所示。

Fig.2 Sampling method of porosity

Fig.3 Selection method of tensile specimen and metallographic sample

定义气孔率δ为焊缝截面气孔面积Ap与截面总面积的比值Aw,即:

(1)

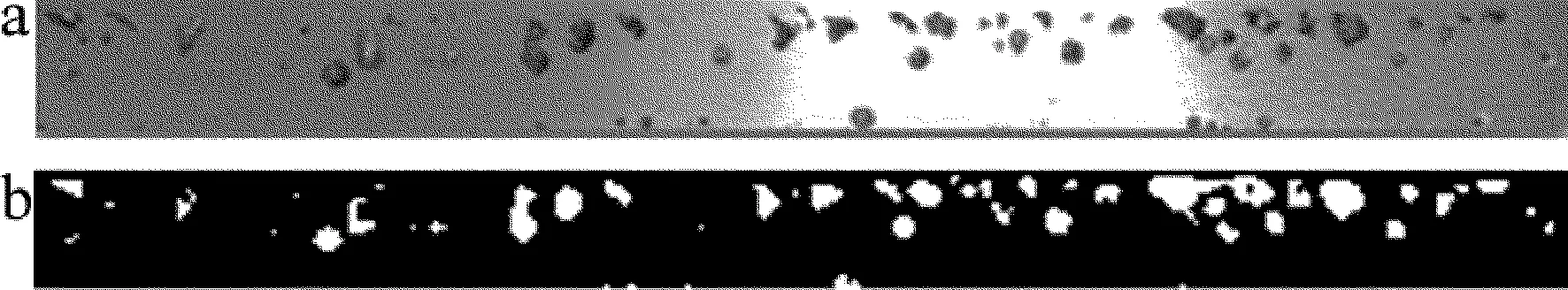

使用ImageJ软件处理自动计算焊缝截面气孔率,软件处理效果如图4所示。实验中均用此方法来定量测量并比较焊缝气孔率。

Fig.4 Comparison of process effect

a—the original weld cross section b—the processed weld cross section by ImageJ

2 实验过程与结果

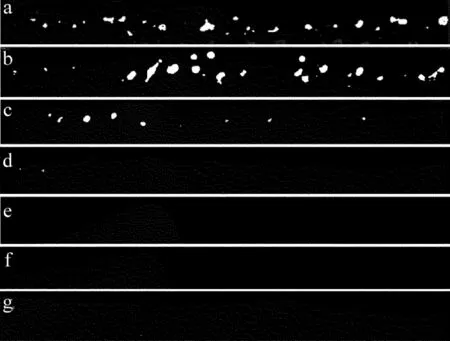

2.1 不同扫描模式对铝合金气孔的影响

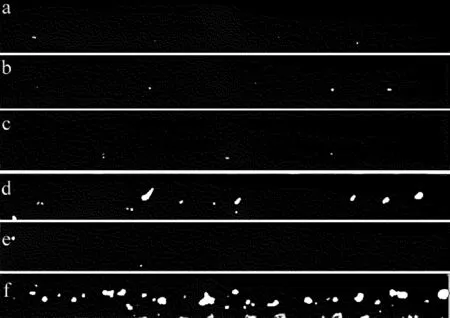

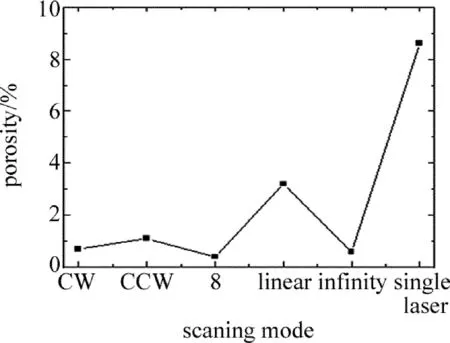

固定扫描频率300Hz、扫描振幅3.0mm,对不同扫描模式进行实验。图5所示的是不同扫描方式下焊缝截面气孔分布图。图6为不同扫描模式下的气孔率曲线。由此可知,单激光时所得焊缝存在相当多的气孔,其中焊缝下部多为匙孔失稳造成的工艺性气孔,上部多为氢气孔。当加入摆动之后,由于摆动的激光束对熔池不断地搅拌,使得熔池流动速率增大,增强了熔池的对流行为,有利于气泡的上浮;同时激光的摆动过程起到了焊前预热焊后缓冷的作用[15],对已处于凝固阶段的焊缝有重熔的作用,此时熔池的凝固速率降低,给予了气泡更多的上浮逸出时间;另一方面激光热源的扩展,使得熔池的面积增大,深宽比相较于传统激光焊有所减小,激光匙孔更为稳定[16]。

Fig.5 Longitudinal section of the weld in different scanning modes

a—CW scanning mode and porosity 0.7% b—CCW scanning mode and porosity 1.1% c—figure 8 scanning mode and porosity 0.6% d—linear scanning mode and porosity 3.2% e—infinity scanning mode and porosity 0.5% f—single laser scanning mode and porosity 8.6%

Fig.6 Porosity curve under different scanning modes

在激光摆动焊接的情况下,由于直线模式下由于熔池在光束摆动的带动下运动,在焊缝两侧折返时速度突变为零,此时熔池状态不稳定失稳形成气孔。因此,除了直线扫描模式下仍存在少量气孔,其它模式下均实现基本消除气孔。

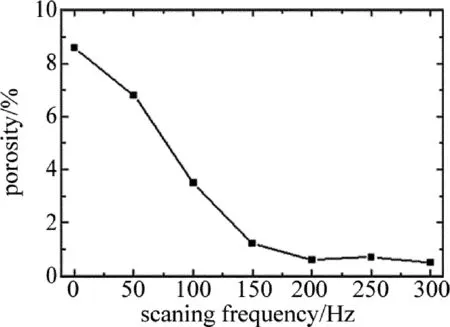

2.2 不同扫描频率对焊缝气孔率的影响

由上可知,除直线扫描模式下气孔率较高外,其余几种焊缝截面气孔均较少,并且以无穷大模式下为最少(0.5%)。因此,固定扫描模式无穷大,扫描振幅3.0mm,对不同扫描频率进行以下实验。图7为不同扫描频率下的焊缝截面气孔形貌及气孔率。相应的气孔率曲线图如图8所示。在高频扫描(高于150Hz)时,焊缝的深宽比不断减小,激光匙孔更加稳定,同时更有利于气泡的上浮溢出。同时扫描频率的提高意味着光束在垂直于焊缝方向速率越快,如该试验中频率为300Hz时,在垂直于焊缝方向光束的运动速率为600mm/s,而频率为50Hz时,速率仅为100mm/s,光束在沿着焊缝方向速率均为30mm/s,垂直方向速率越高,光斑在水平与垂直方向的重叠率都得到提高,使得光束对熔池的搅拌以及熔池的对流作用增强,气孔产生倾向也更小[17]。

Fig.7 Longitudinal section of the weld in different scanning frequency

a—0Hz and porosity 8.6% b—50Hz and porosity 6.8% c—100Hz and porosity 3.5% d—150Hz and porosity 1.2% e—200Hz and porosity 0.6% f—250Hz and porosity 0.7% g—300Hz and porosity 0.5%

Fig.8 Porosity curve under different scanning frequency

可知,焊缝气孔数量随着激光扫描频率的增大显著减小,当扫描频率高于200Hz时,获得了基本无明显可见气孔的优良焊缝。

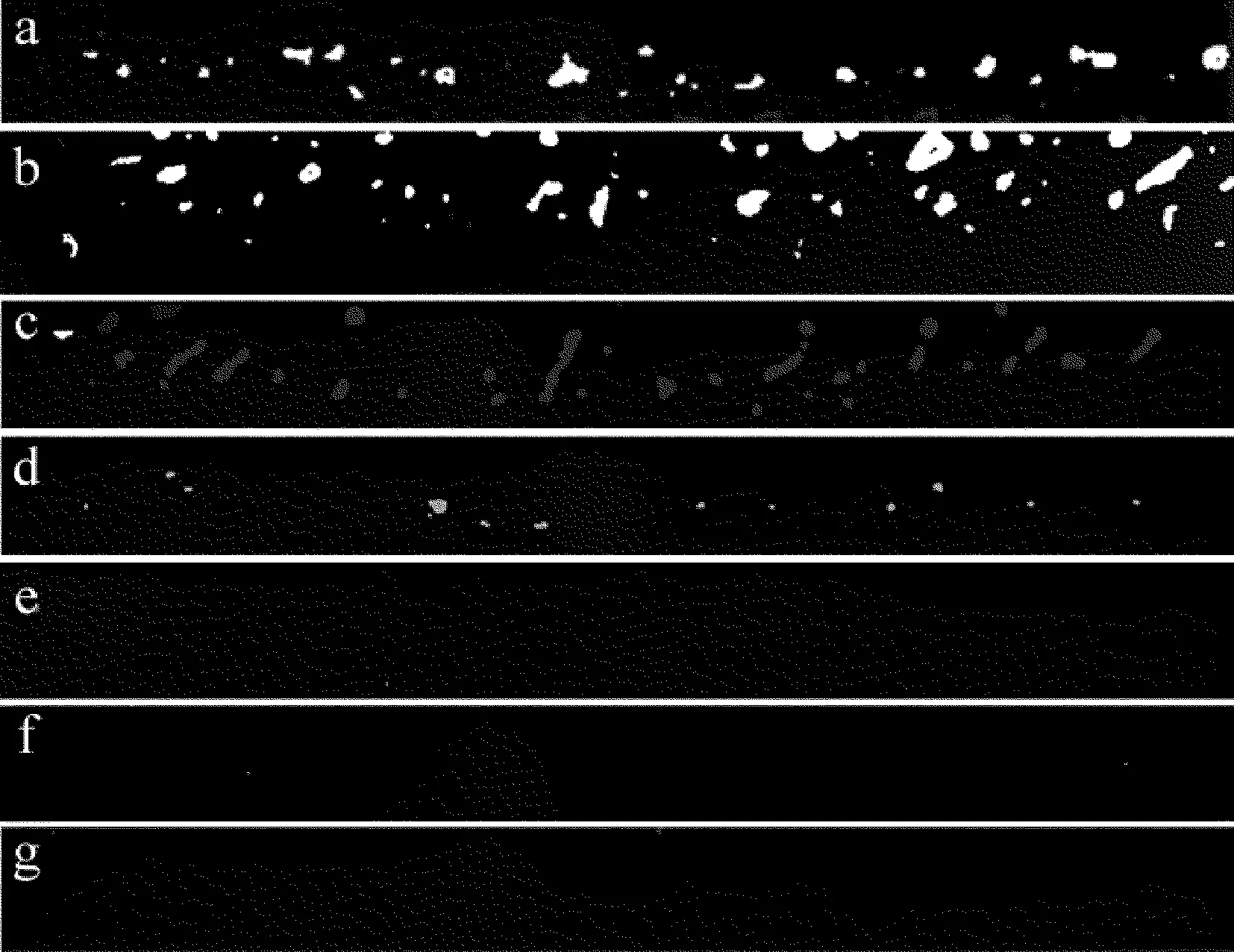

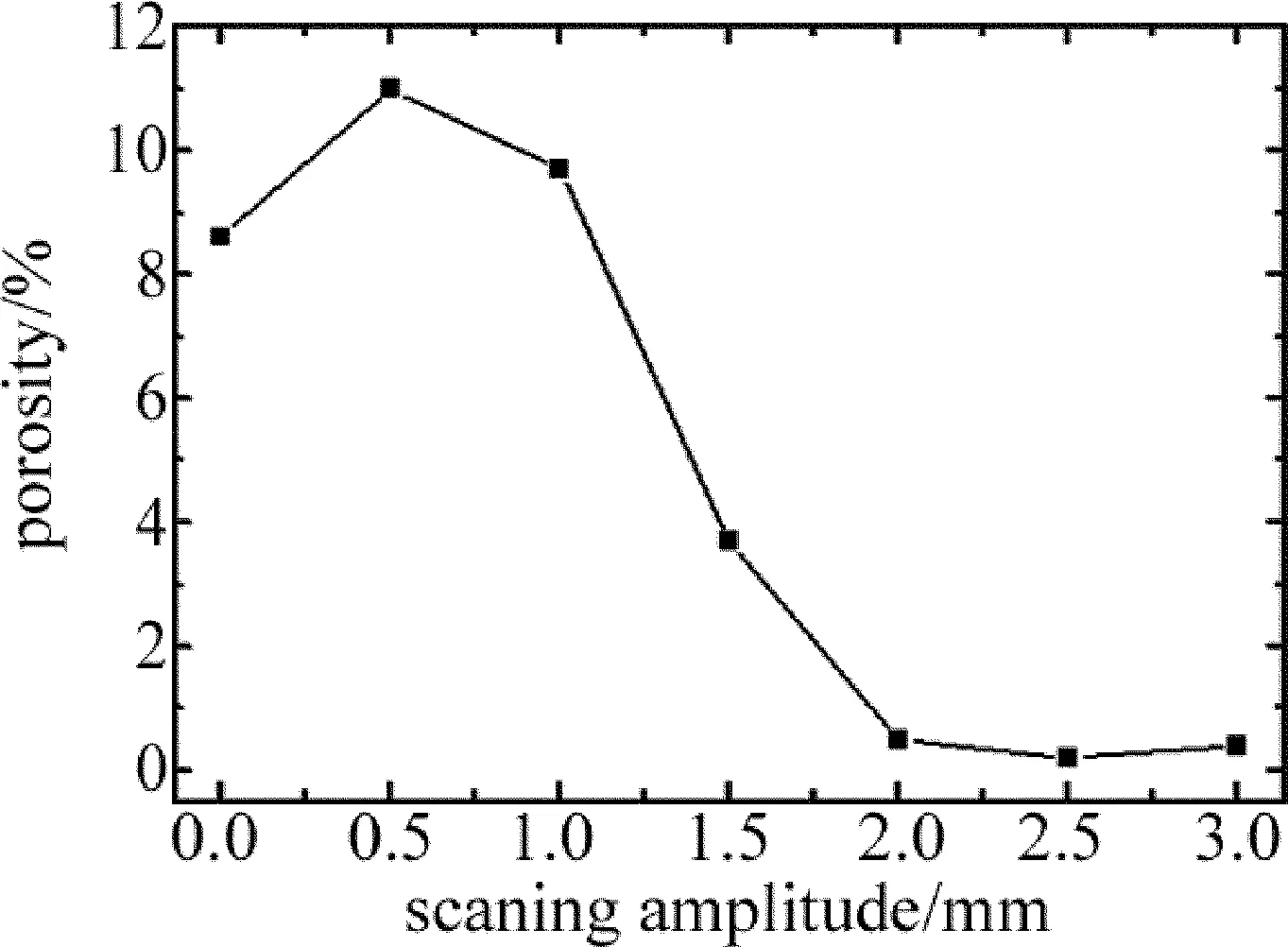

2.3 不同扫描振幅对气孔率的影响

固定扫描模式为无穷大、扫描频率300Hz,对不同扫描振幅进行以下实验。图9为不同扫描频率下的焊缝截面形貌及对应气孔率。相应的气孔率曲线图如图10所示。可知,焊缝气孔数量随着激光扫描振幅的增大显著减小,当扫描振幅大于2.0mm时候,获得了无明显可见气孔的优良焊缝。

当扫描振幅大于2.0mm时,焊缝的深宽比不断减小,激光匙孔更加稳定,同时更有利于气泡的上浮溢出[18]。同时较宽的振幅由于光束能量被严重削减,光束虽并未形成熔池,但大幅降低了焊缝的冷却速率,延长了焊缝凝固时间,也为气泡的溢出创造了有利的条件[19]。

Fig.9 Longitudinal section of the weld in different scanning amplitude

a—0mm and porosity 8.6% b—0.5mm and porosity 11.0% c—1.0mm and porosity 9.7% d—1.5mm and porosity 3.7% e—2.0mm and porosity 0.5% f—2.5mm and porosity 0.2% g—3.0mm and porosity 0.4%

Fig.10 Porosity curve under different scanning amplitude

3 验证实验分析

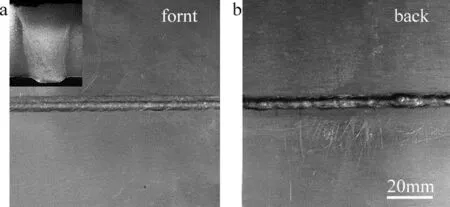

根据上述规律,可知6.0mm厚5183铝合金对接最佳扫描参量:扫描模式为无穷大,扫描频率300Hz,扫描振幅3.0mm;激光功率P=5000W,焊接速率1.8m/min。实验获得焊缝正面、背面及截面形貌如图11所示。可知,较传统激光焊而言,激光摆动焊接下的铝合金焊缝外观形貌显著改善,飞溅、咬边等缺陷显著较少。

Fig.11 Front, back and cross-sectional of the weld

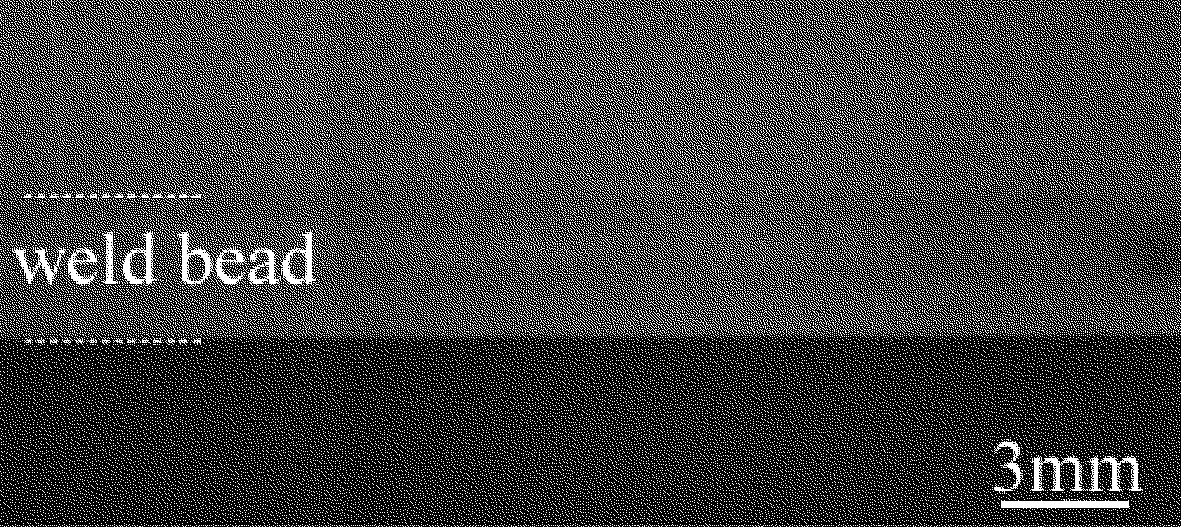

将实验试板焊缝处进行无损检测分析。图12为X射线检测结果。此焊缝内部基本无气孔存在,焊缝评级为一级焊缝。

Fig.12 X-ray inspection of the joint

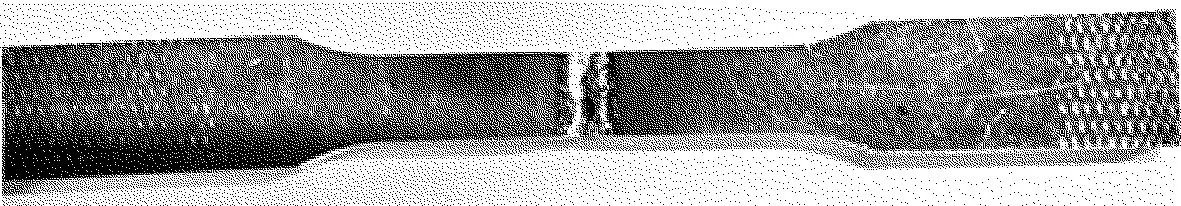

在焊后试板上取3组标准拉伸试样进行拉伸实验并取平均值。实验结果表明,焊缝接头的抗拉强度均值为271MPa,约为母材的88%,接头断裂于焊缝处,如图13所示。

Fig.13 Tension sample

4 结 论

(1)在不同扫描形式下,激光摆动焊接法能显著减少气孔产生。除在直线扫描形式下仍存在少量气孔外,其余4种(CW、CCW、数字8和无穷大)扫描形式可实现无明显气孔。

(2)随着扫描频率和扫描振幅的提高,气孔倾向显著越小。当扫描频率大于200Hz及扫描振幅大于2.0mm时,能得到无明显气孔的优良焊缝。

(3)6.0mm厚5183铝合金对接最优扫描工艺为扫描模式为无穷大,扫描频率300Hz,扫描振幅3.0mm,此参量下能得到内部无气孔、抗拉强度271MPa、为母材强度88%的优良对接接头。

[1] CHEN K, XIAO R Sh, ZUO T Ch,etal. New advances in laser welding of high strength aluminum alloy[J]. Applied Laser, 2002, 22(2):206-208(in Chinese).

[2] LI Sh, WANG J, WANG Ch M,etal. Study on pore defects of aluminum alloy in laser MIG composite welding[J]. Applied Laser, 2013, 33(6):595-600(in Chinese).

[3] YU Y, WANG C, HU X,etal. Porosity in fiber laser formation of 5A06 aluminum alloy[J]. Mechanical Science and Technology, 2010, 24(5): 1077-1082.

[4] DEVINCENT S M, DEVLETAIN J H, GEDEON S A. Weld properties of the newly developed 2519-T87 aluminum armor alloy[J]. Welding Journal, 1988, 22(7):33-43.

[5] TSUKAMOTO S, KAWAGUCHI I, ARAKANE G,etal. Suppression of porosity using pulse modulation of laser power in 20kW CO2laser welding[C]// 20th International Congress on ICALEO 2001. Orlando, USA: Laser Institute of America (LIA), 2001, C: 400-408.

[6] ZHAO L, ZHANG X D, CHEN W Zh,etal. The laser weaving method reduces the tendency of laser welding pores[J]. Transactions of the China Welding Institution, 2004, 25(1):29-33(in Chinese).

[7] BAO G, PENG Y, CHEN W Zh,etal. Study on laser-weaving welding of ultra fine grain steel[J]. Applied Laser, 2002, 22(2):203-205(in Chinese).

[8] LEI Zh L, LI Y, CHEN Y B,etal. Effect of double beam laser beam welding on the porosity of aluminum alloy[J]. Transactions of the China Welding Institution, 2013, 34(2):40-44(in Chinese).

[9] WANG J. Study on the technology and plasma behaviour during the fiber laser and laser hybrid welding of aluminium alloy[D]. Wuhan:Huazhong University of Science and Technology, 2012:1-12(in Chinese).

[10] LUO H, HU L J, HUANG Sh H,etal. Laser welding of aluminum alloys[J]. Laser Technology,1998, 22(2): 94-98(in Chinese).

[11] WANG W, XU G Y, WANG X Y,etal. Porous suppression technology of 1420 Al-Li alloy laser welding[J]. Transactions of the China Welding Institution, 2008, 29(2):5-7(in Chinese).

[12] ZHANG D W, ZHANG H, LIU J,etal. Experiment study of aluminum alloy continuous-pulsed laser welding process[J]. Laser Technology, 2012, 36(4):453-458(in Chinese).

[13] MATSUNAWA A, SETO N, KIM J D,etal. Observation of keyhole and molten pool behavior in high power laser welding [J]. Selective Transactions of the Joining and Welding Research Institute, 2001, 30(1):13-27.

[14] JIANG Zh W, GONG Sh Zh, WANG Q H. Study on the tracking control technology of dual-beam laser welding[J]. Laser Technology, 2013, 37(1):1-5(in Chinese).

[15] LIU J C, SHENG C L. Highlights in the application of new aluminum alloy[J]. Chinese Journal of Rare Metals, 2011, 35(6):812-817.

[16] ZHANG H G, JIN X Zh, CHEN G Y,etal. Study on the burning loss of magnesium element in fiber laser welding aluminium alloy 5052[J]. Laser Technology, 2012, 36(6):713-718(in Chinese).

[17] ZHANG X D, CHEN W Z. Improvement of weld quality using a weaving beam in laser welding[J]. Journal of Materials Science & Technology, 2004, 20(5):633-636.

[18] KONG X F, LI F, LV J X,etal. Fiber laser welding of 5083 aluminium alloy with fibller wire[J]. Chinese Journal of Lasers, 2014, 41(10):1003007(in Chinese).

[19] ZUO T Ch.Laser processing of high strength aluminum alloy[M]. Beijing: National Defense Industry Press, 2008:3-28(in Chinese).