离心式渣浆泵工况点分析及调节

周彩霞,吴宝贵

(1.中国恩菲工程技术有限公司,北京 100038; 2.中国水电基础局有限公司,天津 301700)

1 前言

离心式渣浆泵由于其允许输送粒度较大、流量范围广、构造简单、造价低、重量轻、易于安装、易于操作等优点成为浆体管道输送系统的重要设备[1]。渣浆泵的运行工况点在合理的工作范围内是保证泵经济平稳运行的重要因素,也是提高其寿命的关键。渣浆泵的运行工况点取决于其本身的特性和与之配套的浆体管道特性,它决定了泵的工作流量、扬程、效率和所消耗的功率。工况点选择不当,或即使选择得当但因工作条件发生变化,都会导致泵运行工况点偏离合理的工作范围,这种情况下,虽然泵的性能优良,但难以使其性能得到充分发挥,甚至导致整个输送系统故障。

2 离心式渣浆泵运行工况点的确定

离心式渣浆泵的流量扬程特性(Q—H曲线)一定的情况下,其工况点取决于浆体管道的流量扬程特性曲线,将离心式渣浆泵特性曲线和管道特性曲线画在同一张图上,两条曲线的交点就是泵的运行工况点[1~2],见图1。因此,渣浆泵的运行工况点是由渣浆泵特性曲线和管道特性曲线共同决定的,是建立在泵的扬程和管道损失扬程平衡的基础上运行的。

2.1 离心式渣浆泵特性曲线

一般在产品样本中给出了渣浆泵的清水特性曲线。离心式渣浆泵在输送浆体时,由于固体比重大于水的比重,扬程有所折减,另外运行时叶轮受到磨损扬程也有所降低,因此,离心式渣浆泵的计算扬程应在清水扬程的基础上加以修正,计算方法如下[3]:

图1 离心式渣浆泵的运行工况点

Hb=HsγkKpKm

(1)

式中:Hb——渣浆泵输送浆体时的扬程,m;

Hs——渣浆泵输送清水时的扬程,m;

γk——浆体比重;

Kp——渣浆泵输送浆体时的扬程降低率;

Km——渣浆泵磨蚀后的扬程折减率,可取0.85~0.98,对于磨蚀性较大、口径小于或等于100mm的小型敞开式泵取小值;对于磨蚀性较小、口径较大的大型封闭式泵取大值。

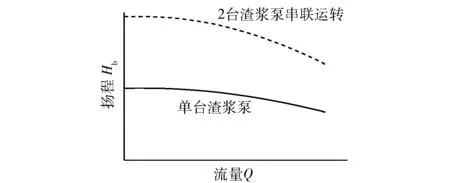

当单台渣浆泵的流量和扬程不能满足输送要求时,需要采取多台泵串联和并联的工作方式。串联运行时的合成特性曲线是由同一流量下各串联泵的相应扬程相加得到;并联运行时的合成特性曲线是由相同扬程下各并联泵的流量相加得到,如图2和图3所示。

图2 2台渣浆泵串联运转特性曲线

图3 2台渣浆泵并联运转特性曲线

2.2 管道特性曲线

把单位重量的浆体通过管道从进口输送到出口需要的能量称为管道扬程[2],用Hk表示。管道扬程由几何高度、管道沿程摩阻损失、管道局部摩阻损失、泵站内管道零件摩阻损失、终端剩余扬程组成。浆体管道输送所需的总扬程按下式计算[3]:

Hk=γkH+Lik+Hj+Hn+Hz

(2)

式中:Hk——浆体管道输送所需的总扬程,m;

γk——浆体比重;

H——扬送浆体的几何高度,m;

ik——管道沿程摩阻损失,mH2O/m;

L——管道长度,m;

Hj——管道局部摩阻损失,可按管道沿程摩阻损失的5%~10%计,m;

Hn——泵站内管道零件摩阻损失,可计算确定或每座泵站取2~3m;

Hz——终端剩余扬程,每个排出口可取2~3m。

管道沿程摩阻损失ik可按下式计算[4]:

(3)

式中:λ——阻力系数;

v——流速,m/s;

g——重力加速度,m/s2;

D——管道直径,m;

K——系数;

Q——流量,m3/h。

将式(3)代入式(2),则可画出管道扬程Hk与流量Q的关系曲线,如图4,即为管道特性曲线。

图4 管道特性曲线

3 离心式渣浆泵工况点的调节

在生产中常常由于计算与实际的误差、运行条件的变化等原因需要对泵的工况点进行调节。离心式渣浆泵工况点的调节是通过改变渣浆泵的特性曲线或改变系统的管道特性曲线甚至同时改变渣浆泵特性曲线和管道特性曲线,使渣浆泵的工况点符合实际需求。当离心式渣浆泵运行工况与实际需求相差不大时,可采用下述方法进行适当的调节[1~2]。

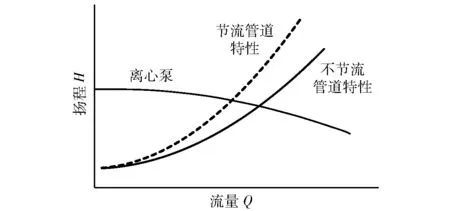

3.1 节流

节流是通过适当关闭离心式渣浆泵出口阀门,通过关小阀门产生的局部阻力使管道特性曲线变陡,进而使工况点向流量减小的方向移动,如图5所示。

图5 离心式渣浆泵节流调节特性曲线

节流调节是最原始的调节方式,该方法只能使泵的流量由大变小,是不经济的,且由于管道阻力变大,阀门磨损很快,只适用于调节量微小的情况,不适合浆体输送。

3.2 调节转速

根据离心泵的比例定律,改变转速后离心式渣浆泵的流量Q2、扬程H2、功率N2按下式换算:

(4)

(5)

(6)

式(4)~式(6)中Q、H、N下标1表示转速为n1时的参数,下标2表示转速为n2时的参数。

调节转速可以采用各种电力调速方法和机械调速方法,但渣浆泵转速的调节,应在产品样本给定的范围内进行,不宜超出范围过大,以免效率降低过多或者机器部件不能适应。

3.3 切削叶轮

根据离心泵的切割定律,一般的离心式渣浆泵切削叶轮后的流量Q′、扬程H′、功率N′按下式换算:

(7)

(8)

(9)

切削叶轮的方法简单易行,但调节范围有限,不能进行随机调节,不能降低能耗,且一般叶轮切削量不超过原直径的20%。

4 工程实例

4.1 工程概况

某改造项目新建的浆体输送泵站配置渣浆泵4台,2台串联为1组,2组同时使用,单台泵流量1 850m3/h,清水扬程45m,电机额定功率500kW,供电电压6kV。泵站配套的浆体输送管路采用DN800钢管,管线长7km。泵站配置见图6。

图6 浆体输送泵站配置示意图

该泵站在带料试车时,依次开启1组1段泵、2组1段泵,再依次开启1组2段泵、2组2段泵,每次开启到1组2段泵或2组2段泵时就发生系统过负荷跳闸的现象。

4.2 原因分析

引起泵站系统过负荷跳闸的原因有多种,比如电机功率不够或电机质量问题、选型问题、机械问题、安装问题、供电问题、操作管理问题等[2,5]。

对以上问题逐一进行排查后发现,电机的转速与渣浆泵的转速不同,厂家提供的满足输送系统要求的渣浆泵转速为530r/min,而所配电机转速为595r/min,由于渣浆泵与电机为直接连接,故启动后,渣浆泵实际是按595r/min的转速运行,已经偏离了设计的流量扬程特性曲线,实际运行工况点也随之发生了较大变化。

4.3 渣浆泵运行时的工况点计算

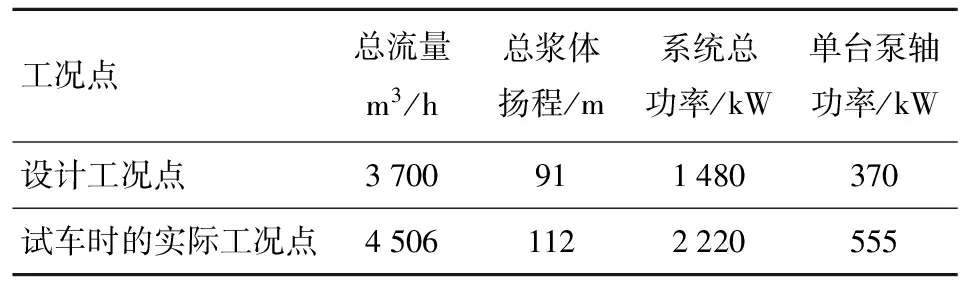

为了进一步验证渣浆泵实际运行工况点的变化是导致泵站系统过负荷跳闸的主要原因,做出输送系统的浆体管道流量扬程特性曲线如图7,单台渣浆泵的清水特性曲线如图8,根据渣浆泵输送浆体时的串联和并联运转特性做出泵站4台渣浆泵同时运行时的流量扬程特性曲线,并与浆体管道流量扬程特性曲线相交,即可得出泵站的设计工况点和试车时的实际工况点如图9。渣浆泵系统工况特性见表1。

图7 浆体管道的流量扬程特性曲线

图8 单台渣浆泵清水特性曲线

图9 泵站渣浆泵系统工况点

工况点总流量m3/h总浆体扬程/m系统总功率/kW单台泵轴功率/kW设计工况点3700911480370试车时的实际工况点45061122220555

由图9和表1可以看出,试车时的实际运行工况点较大偏离了设计工况点,实际流量、扬程均大于设计工况,单台泵的轴功率超过了电机的额定功率,系统总功率也超出了供电负荷,故造成泵站系统过负荷跳闸。

4.4 解决方案

根据前述离心式渣浆泵工况点的调节方法,过负荷跳闸问题有以下3种解决方案。

(1)适当关闭渣浆泵的出口阀门,将输送流量减小至设计流量。

(2)加设变频器或减速机来减小电机转速,使泵工况点回到设计工况点。

(3)切削叶轮外径,将叶轮外径减小,使泵工况点回到设计工况点。

方案(1)操作不便且运行时阀门磨损太快;方案(2)需增加变频器或减速机,由于该泵站使用年限较短,新购买变频器或减速机不经济,而且需要增加占地面积或调整基础,实施周期长;方案(3)比较简单易行,叶轮切削量也在允许的调节范围内。从经济、方便、快捷的角度考虑,决定采用切削叶轮的方案。

根据泵的比例定律,试车实际运行时渣浆泵的流量Q实和设计工况时渣浆泵的流量Q设满足以下关系:

根据泵的切割定律,叶轮切削前的直径D和切削后的直径D′满足以下关系:

切削前叶轮外径为1 027mm,则切割后的叶轮外径为:

最终,将叶轮外径切削至920mm,经过切削叶轮后,试车顺利,目前已运行两年,运行良好。

5 结语

离心式渣浆泵的运行工况点取决于输送系统中渣浆泵的特性和与之配套的管道特性,运行时要确保渣浆泵的工况点在设计的工作范围内运行,当偏离设计工作范围时,可以根据渣浆泵工况点的调节方法对渣浆泵和管道系统进行适当调节以满足运行要求。

[1] 王绍周,等.粒状物料的浆体管道输送[M].北京:海洋出版社,1998.152-168.

[2] 关醒凡.现代泵技术手册[M].北京:宇航出版社,1995.36-49,93-101.

[3] GB 50863- 2013,尾矿设施设计规范[S].

[4] 《尾矿设施设计参考资料》编写组.尾矿设施设计参考资料[M].北京:冶金工业出版社,1978.714.

[5] 张欢乐.浅析渣浆泵调试中的问题与解决方法[J].企业技术开发,2011,30(20):108-109.