自动化控制系统在选矿生产中的应用

欧阳凯,胡 浩,张宇强

(铜绿山矿,湖北 大冶 435101)

1 前言

随着技术的发展,选矿生产作业中采用自动化控制越来越多,其重要性也越来越明显,与传统的生产作业相比,自动化控制可以降低选矿过程中的人工成本、简化操作过程、提高劳动生产率、降低能耗、稳定产品质量等。铜绿山矿在新建的选矿扩能系统中与丹东东方测控合作,对整个生产工艺采用自动化控制,建成了一套适应于生产的控制系统。目前,这套系统已运行两年多的时间,自动化系统和设备经过了生产检验,基本满足了生产的需要。系统实现:①设备的远程/就地开停车,可在控制室和现场起停,减轻了工人的劳动强度,人员配置也得到优化;②工艺参数及时直观显示,调度人员和操作人员可及时了解流程各阶段情况,快速反应调整设备,确保各工艺指标达标;③自动化系统的运用,定值给矿系统、设定液面控制,减少了人工操作的偏差;④皮带的顺序连锁开停车,取消了老式的操作柜面板指示屏,在电脑和大屏幕上显示各皮带的状态,并且增加了更多的功能,使操作人员监视更加直观,操作更加灵活、方便。

由于原设计只是满足基础性要求,在自动化、信息化方面还有一定的不足,功能比较单一,只能满足一般的控制功能,目前正在现有自动化的基础上进行进一步的升级改造。

2 控制系统及控制方案

集散式控制系统技术现在已经相当成熟,其先进性及功能都可以满足选矿生产的需要。本系统采用霍尼韦尔PLC分布式I/O,控制器和分布式I/O站采用以太网连接,所有IO站都是通过以太网现场总线与主控制器相连接,系统具有很高的扩展能力,完全适应于苛刻的工业场合。系统的电源、控制器、服务器以及网络具有较高的可靠性。在面对具体控制对象上,自动控制系统主要采用的是DP通讯方式进行控制,主要表现为工频设备全部是DP通讯,变频设备的启停和调整控制是硬接线,信号反馈是DP通讯,仪表全部采用硬接线。具体的控制方案如下。

2.1 碎矿控制方案

碎矿控制方案如图1。控制方案考虑到老的操作习惯,采取了一些类似以前开车步骤,又增加一些方便快捷的方式,如一键开车、一键停车等,同时对于特殊的设备,进行单独的设置,满足特殊情况下的使用。自动控制方面,使板式给矿机和皮带给矿与圆锥破碎机连锁成闭环,实现自动控制。通过检测破碎机的破碎腔料位以及功率,判断目前破碎机的负荷,然后变频调节板式给矿机速度以改变给矿量,实现破碎机的挤满式给矿控制,实现破碎机生产效率最大化。在对皮带的保护上,设置皮带跑偏、撕裂保护,发生问题时能及时保护皮带。对于生产中需要监视的环节,除了采用视频监控外,还安装了各种传感器,如矿仓的料位、输送的矿量,操作人员可以直观了解生产现场情况,及时处理各种问题,大大提高了生产率。

图1 碎矿控制方案图

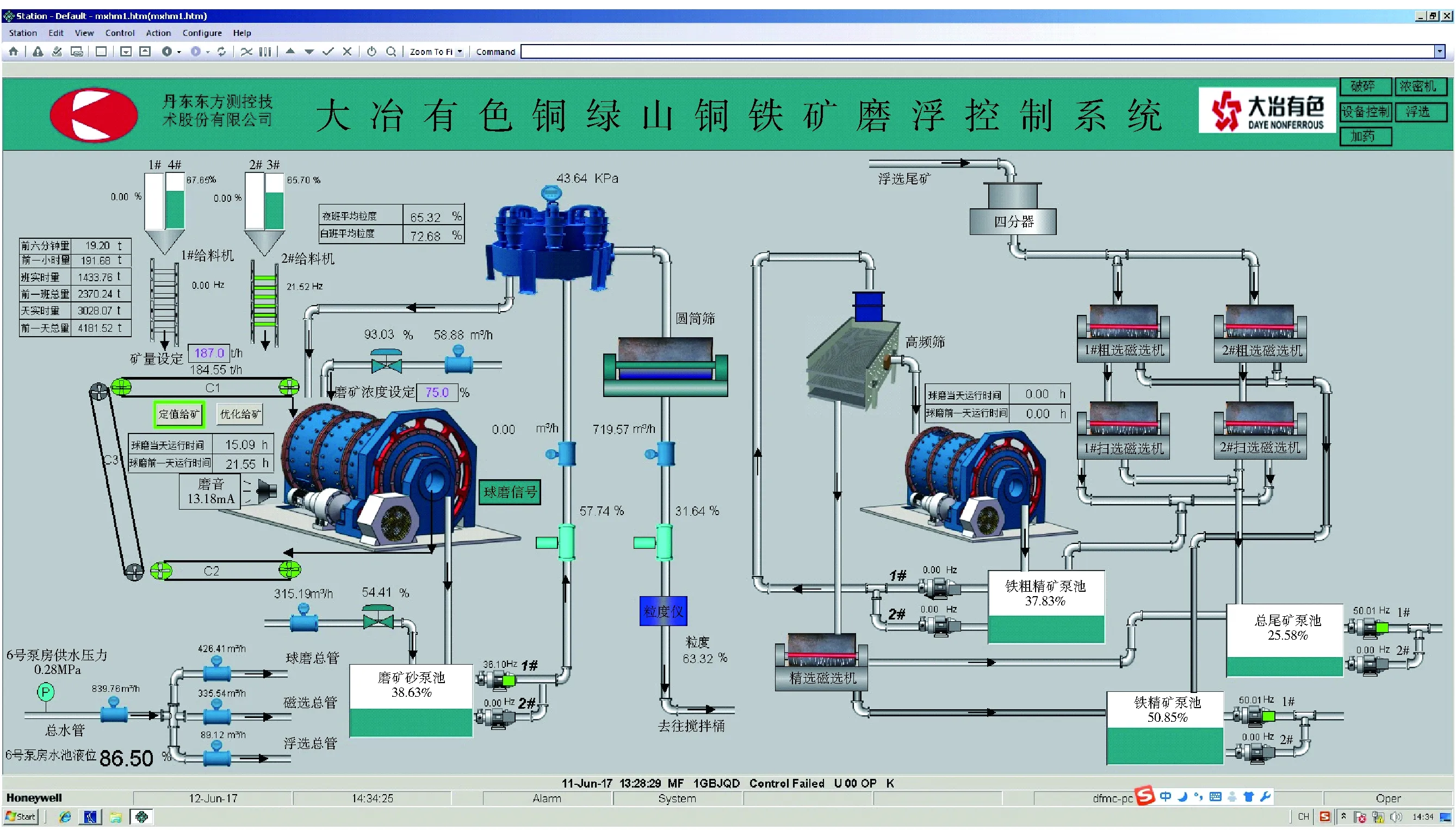

2.2 磨选控制方案

磨选控制方案如图2。选矿的磨矿和浮选设备数量多,分布面大,除了要对所有的设备进行监控外,还要根据工艺的需要做好自动控制及优化方案。从球磨机的给矿开始,为适应入磨矿石性质的变化,矿量的给定值应在一定范围内变化,矿石好磨时矿量给定值增加;矿石难磨时矿量给定值减少。通过磨音检测,分析磨音频谱,判断磨机的负荷料位,再对磨机的功率进行检测作为修正,多个因素相结合进行分析,判断出磨机的料位,适当控制给矿量,使磨机料位始终在最佳的范围内。磨矿浓度控制和磨机的给水控制,通常根据给矿量、磨机的磨矿浓度要求,预先计算出目标给水量作为磨机给矿水的控制基准值。采用电动调节阀控制其流量,在保证能将给矿冲入磨机的前提下,控制给矿水流量将磨机内的矿浆浓度控制在工艺要求的范围内。旋流器溢流粒度控制采用粒度仪检测,将溢流粒度的信号输入控制系统,通过调节磨机的给矿量、磨矿浓度、旋流器的排矿水实现提高旋流器溢流粒度的合格率与稳定性的目的。在这些控制中所涉及的参数相互关联相互影响,除了要用专用的控制器进行优化外,还需根据现场的实际情况进行校正调节,使之符合生产实际需要。

图2 磨选控制方案图

浮选槽液位设定值与矿石处理量的多少、浮选状态以及产品质量直接相关。根据工艺指标,结合浮选槽的矿量、浮选浓度、产品质量等因素,采用红外线或激光的方式,通过浮球的反射点测量液位的高度,与设定值比较,控制汽动调节阀,调整闸板高度,进而控制液面高度。

浮选作业相关的设备,与工艺相关联进行分组,采用连锁控制,方便工人的操作。对于一些独立的设备,如泵池水泵,使之与液位连锁进行自动控制。

2.3 脱水控制方案

脱水的设备较少,主要是浓缩系统的控制。控制合格浓度矿浆,防止溢流水跑浑。以浓缩机底流浓度和浓缩机界面高度为目标值,通过对底流泵转速和絮凝剂添加量进行控制,使浓缩机界面高度稳定并输出合格矿浆。

3 结语

自动化控制在选矿工艺中的应用,对于提高劳动生产率、提高选矿回收率、降低成本、减轻劳动强度的作用越来越重要。通过不断的发展,相关技术已经成熟,其中一些关键技术在生产应用中已取得了很大的成功,成为选矿生产中不可或缺的一部分,随着技术的发展,将有更多的自动化技术应用于选矿生产。