液化天然气(LNG)槽车运输途中侧翻的危险性分析*

秦凌凌 范小花 黄林青 刘复元

1.重庆科技学院 建筑工程学院 2.重庆科技学院 安全工程学院

2014年国务院颁布的《能源发展战略行动计划2014~2020》中指出,到2020年天然气占一次能源比重要在10%以上,因此天然气将会作为支柱能源被广泛使用到国民建设当中。根据行业内数据显示,全国天然气消费量从2002年的302亿立方米增至2013年的1884亿立方米,年均增速高达16.10%。虽然2014至2016年,天然气消费量年均增速仅为6.29%,但天然气的使用量仍在稳步增长,在2016年,全国天然气表观消费量为2040亿立方米,天然气占一次能源消费比重达6.2%,涵盖了四亿多一点的人口,约占了全国总人口的1/3[1]。同时,随着近年来国内LNG接收站和液化厂项目的大规模建设以及国家“西气东输”、“北气南进”等战略计划的实施,LNG的输送量变得更大。目前LNG从接收站和液化厂到达中小型用户的过程中,LNG槽车运输是唯一的方式[2]。LNG运输量的增多是导致LNG槽车数量增加的直接原因,而槽车数量的增加是导致LNG公路运输风险增大的直接原因。目前,在国内能源结构中仍是以煤炭作为支柱能源,对LNG安全运输的研究仍然有许多空白的地方,加大对LNG在公路运输过程中发生过的事故的研究,将对提高槽车运输的安全性以及预防LNG泄漏有非常重要的意义。

1 LNG公路运输中的危险

LNG是第二类危险化学品,一级可燃液体,是天然气经过深度净化、深冷液化而成[3],在标准大气压下的沸点约为-162℃,相对于气体的体积是625,其主要成分是甲烷,爆炸极限为5%~15%,并且当其体积分数达到9.6%时产生的爆炸压力最大,造成的冲击波伤害最大[4]。LNG的这些特性,使得其在运输途中存在必然的危险性,包括有储存危险性、低温麻醉及窒息危险性、快速相变(冷爆炸)危险性以及火灾爆炸危险性[5-8]。而这些危险出现,则是通过LNG发生泄漏表现出来,即泄漏是引发火灾、爆炸、窒息等重大危险的根源[9],防止出现泄漏事故对于运输安全就显得至关重要。

现在LNG的公路运输大都采用半拖式固定槽车,这类槽车是将罐体固定在拖挂式车辆底架上,然后由载重车辆牵引行驶[10]。通过对槽车结构的考察可以看出,为了降低LNG的危险性,槽车上采用了很多的工程技术手段。例如,防范储存危险,槽车罐体采用高真空多层缠绕绝热方式,用于隔绝外界热量的传入;为了防止压力过高,设置了安全阀等。然而,即使采用了很多安全措施来防止LNG发生危险,但仍然存在一些问题。从槽车结构可以看出,大量的操作阀门和接头集中在槽车尾部的操作箱内,如安全阀、放空阀等,这些部位的安全性对于保证LNG的安全运输有非常重要的作用。此外,罐体及其周围布有管线,这些也是直接暴露于大气中的,因此,如果槽车在运输途中发生交通事故或是车辆出现故障,就非常有可能造成罐体、管线以及操作箱的破坏,从而导致LNG发生泄漏。

2 LNG槽车运输历史事故统计分析

通过中国化学品安全协会,统计分析了2010~2016年期间关于LNG槽车在运输途中发生过的事故(槽车在卫星接收站、液化厂等地方发生的事故,不在统计范围内)。结果表明,在此期间共发生LNG槽车公路运输事故42起,每年发生的事故统计结果,如图1。

从图1可以看出,LNG槽车事故呈现出先增加后减小再增加的交替式变化,2012年呈现出最高,2016年事故数出现反弹。这说明运输相关部门在事故高发期,对运输的安全性关注较大,在事故低发期,安全警觉降低,因此呈现出高事故率警觉、低事故率放松这种反弹式的安全认知。同时数据显示,我国天然气消费总量呈现出逐年上升趋势,自2000年以来,天然气消费量增幅保持在16%左右,但到了2014年,增幅仅为7.4%,到了2015年,增幅约为3%,而随着国家能源结构调整趋于稳定,2016年的天然气消费量增幅又有所增长,这些数据也说明天然气用量的变化是影响LNG槽车事故起数的重要原因。因此,对于LNG公路的运输安全性,运输单位需要随时保持高度警惕和预防,监管部门需要随时关注运输单位安全管理状况。同时,还需要关注天然气消费量的变化,以便及时制定对应的运输方案和做好防范对策。

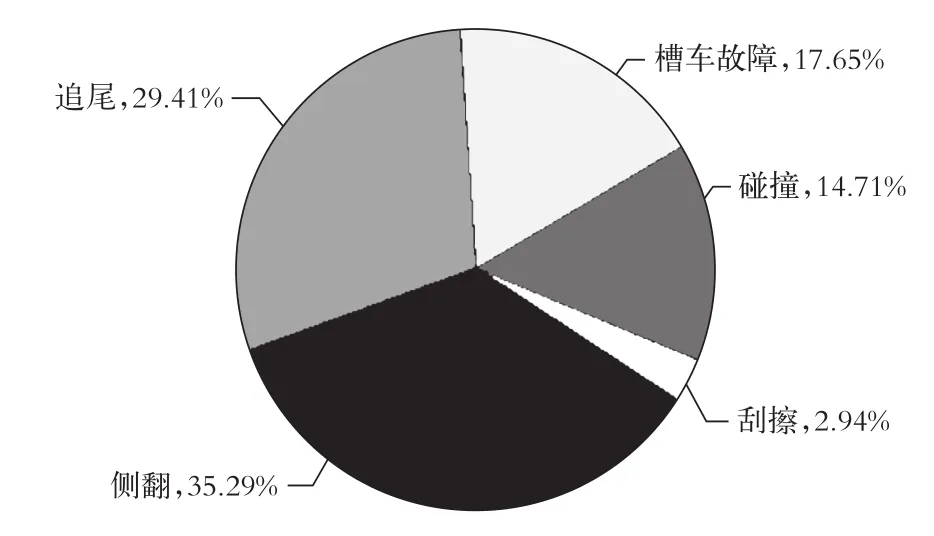

从图2可以看出,侧翻事故占整个统计事故的47.62%,是事故发生最多的。若将侧翻、追尾、碰撞以及刮擦等事故统计为交通事故,则LNG槽车在运输途中发生交通事故占统计事故的比例高达85.71%,槽车自身故障只占14.29%。根据图3统计的数据,侧翻引发的泄漏事故有12起,占总泄漏事故的35.29%;追尾事故有10起,占29.41%;槽车故障6起,占17.65%;碰撞和刮擦分别为5起和1起,分别占14.71%和2.94%;由交通事故引发的泄漏事故28起,占总泄漏事故的82.35%。由此可以得出,LNG在公路运输途中的交通事故引发的风险非常大,而侧翻事故则是交通事故中风险最大的,发生侧翻的事故越多,LNG泄漏的风险也就随之增加,属于多事故高概率泄漏型事故;而追尾、槽车故障、碰撞以及刮擦事故等虽然发生的起数没有侧翻事故那么多,属于少事故型,但从统计数来看,几乎每一次事故都会造成LNG泄漏,属于低事故高概率泄漏型事故。

图2 各类事故占比

图3 各事故在总泄漏事故中的占比

LNG公路运输事故的发生与运输单位的安全管理、驾乘人员从业能力以及道路运输环境等都有很大关系,因此运输单位在出车前,需要提前掌握道路运输环境信息,选择最佳路线,并做好驾乘人员的安全教育培训以及与道路管理部门做好信息的交接工作,完善LNG道路运输安全监控预警调度网络和应急救援系统,进而提高运输的安全性[11]。

3 LNG槽车侧翻的事故树分析

3.1 槽车侧翻事故树建立

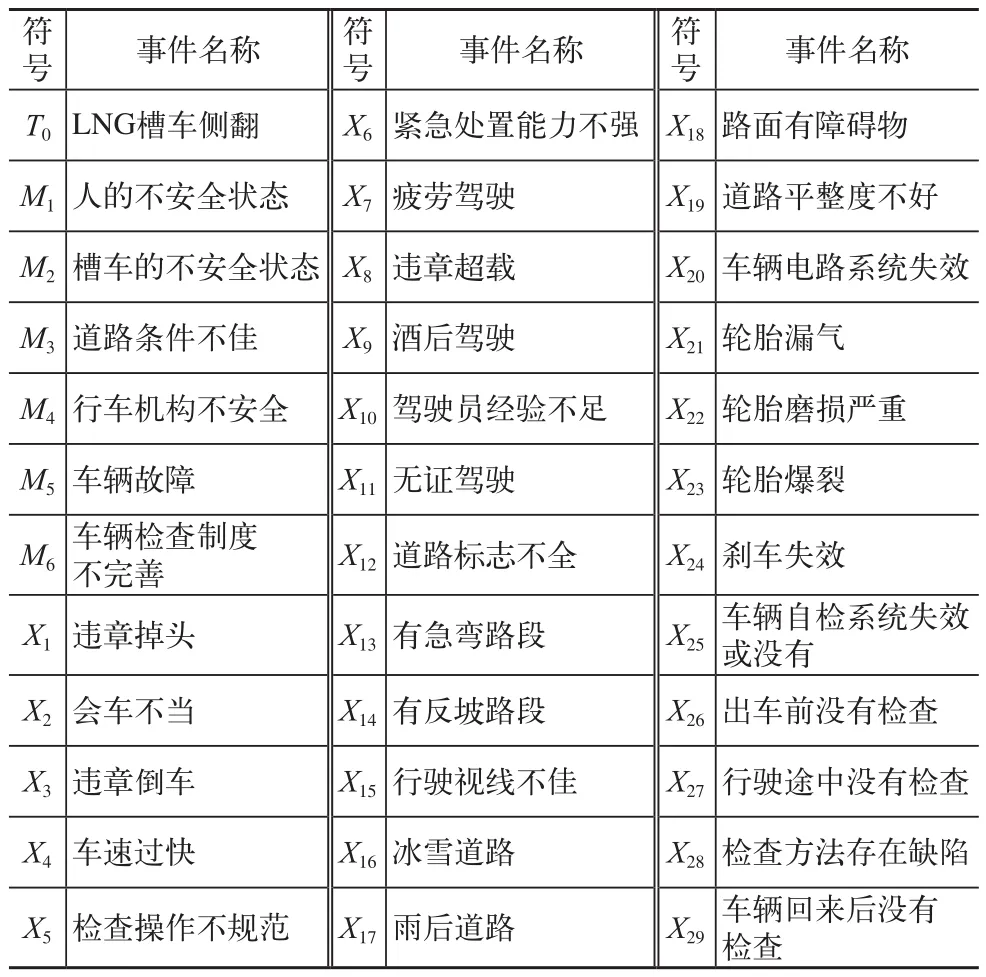

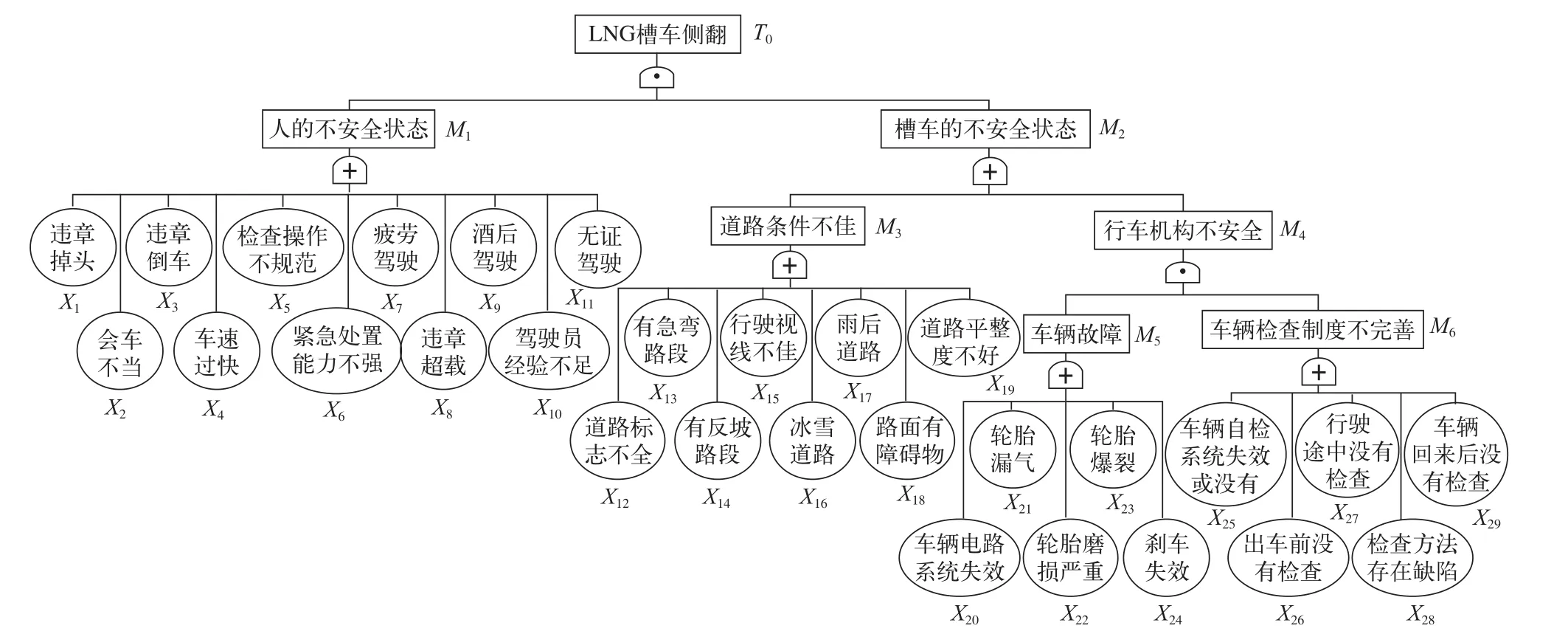

以LNG槽车侧翻为顶事件,建立侧翻事故树,下表列出了可能导致槽车侧翻事故树的事件。

图4是槽车侧翻事故的事故树。

表 LNG槽车侧翻事故事件表

3.2 事故树分析

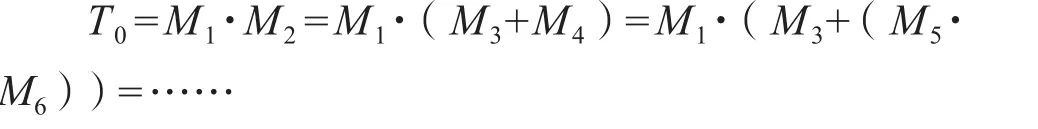

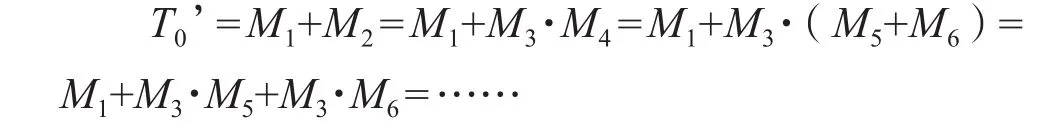

3.2.1 最小割/径集的求解采用布尔代数法求解最小割集,计算过程如下:

由于最小割集计算的篇幅过大,计算过程就不一一列出来了。通过利用布尔运算的相关法则,计算出的导致槽车侧翻的最小割集有363组。

采用最小径集计算各基本事件的结构重要度,通过将事故树转变为成功树,即将事故树“·”换成“+”,“+”换成“·”,然后计算最小径集,计算过程如下:

图4 LNG槽车侧翻事故树

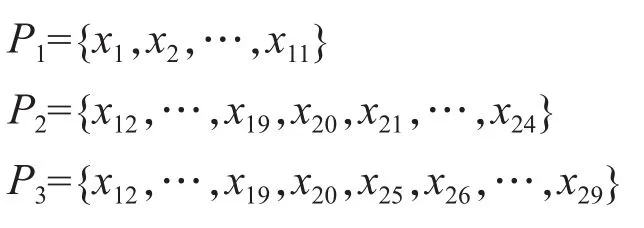

最后求出的最小径集有3组,分别是:

3.2.2 结构重要度分析

结构重要度利用以下公式计算:

式中:

IФ(i)—基本事件i的结构重要度系数;

xi∈Kj—基本事件xi属于Kj的最小径集;

nj—基本事件xi所在最小径集中包含的基本事件的个数。

利用式(1)计算各基本事件结构重要度排序为:

从结构重要度排序可以看出:造成槽车侧翻的事故原因中,人的因素的结构重要度要比环境因素、槽车因素等的结构重要度大;不仅人在运输过程中表现出的超速行车、检查操作不规范、安全意识淡薄等会增加槽车事故的风险,而且运输单位不加强对槽车的日常检查与有效管理,也会增加槽车运输中的风险。而人的因素与槽车的检查机制的不完善都可以归结为运输单位管理上存在缺陷,因此,运输单位完善对人员和槽车的安全管理制度,将会降低LNG运输的风险。

3.3 事故树分析结论

可能导致槽车侧翻事故发生的基本事件有29个,计算出的最小割集有363组,最小径集只有3组,说明导致侧翻事故发生的途径较多,控制途径较少,槽车在运输途中发生侧翻的风险较大。此外,从结构重要度分析可以看出,人员的不安全状态给运输带来的风险要比环境因素或车辆的不安全状态带来的风险大,因此,提高从业人员的素质和能力对降低侧翻事故的发生有很重要的意义。

4 结论

(1)从对LNG槽车历史事故统计分析的结果可以看出,交通事故带来的不可控风险要比槽车自身故障带来的风险大,且侧翻带来的风险则是交通事故中最大的,而不论是交通事故亦或是槽车自身故障,都有可能造成封锁LNG固有危险的屏障失效,从而导致LNG槽车发生泄漏甚至是火灾爆炸事故。

(2)从对LNG槽车侧翻的事故

树分析可以看出,有363种基本事件的组合可能造成槽车侧翻,而要防止侧翻的基本事件组合只有3组,从而出现槽车侧翻的途径要远多于防止其发生侧翻的途径的现象,并且最小径集中的各基本事件之间的交叉性太强,使得防止槽车侧翻的措施就有了一定的难度。

(3)事故树分析的结果表明,从业人员的状态对LNG运输的安全性有着非常重要的影响,其影响程度比其他因素要大,加强对从业人员安全意识及心理的教育,增强他们的从业意识,将会对提高LNG运输的安全性有非常重要的意义。

[1] 贾承造,张永峰,赵霞.中国天然气工业发展前景与挑战[J].天然气工业,2014,34(2):1-10

[2] 贺耿,王正,包光磊.LNG槽车装车系统的技术特点[J].天然气与石油,2012,30(4):11-14

[3] 黄维新,于廷安,杨立兵,等.液态天然气(LNG)储运安全因素分析[J].中国公共安全(学术版),2008,(1):71-74

[4] 王露熹,余劲松,鲁博.液化天然气槽车泄漏事故风力影响因素模拟分析[J].化工生产与技术,2013,20(6):30-35

[5] 刘湘.LNG公路运输在途危险状态辨识研究[D].武汉:武汉理工大学,2014

[6] 冯凌华.LNG罐车公路运输的风险识别及其在安全体系构建中的应用研究-以H燃气运输公司为例[D].广州:华南理工大学,2013

[7] 史晓娟.LNG泄露扩散规律的研究[D].济南:山东建筑大学,2015

[8] 屈宜生,胡伟.液化天然气LNG储运罐车泄漏应急处置技术与方法[J].中国安全生产科学技术,2013,9(4):99-103

[9] 王文静,孙标,郭开华.液化天然气场站事故定量风险评价方法研究[J].中国安全生产科学技术,2011,7(4):114-117

[10] 高洁,刘宏伟,王浩铭.液化天然气运输车(四)[J].技术与产品,2012,(9):72-74

[11] 闫利勇,陈永光.危险化学品公路运输事故新特点及对策研究[J].中国安全生产科学技术,2010,6(4):65-70