“草上飞”秘籍2.0版

许鸿德

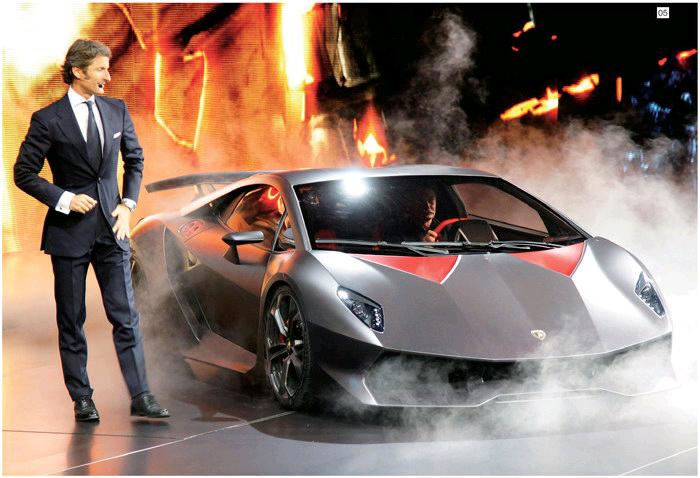

前述遗憾在近期有了突破——TOYOTA宣布为了提高车辆性能及行车安全性,计划2020年之前推出免充气轮胎,还可显著降低整车重量。另一方面,车身可用碳纤维打造、就连轮圈也进入碳纤维时代,继较早之前科尼塞克原车标配,福特、宝马M提供选装碳纤维轮圈之后,Porsche近期也推出一款纯碳纤维增强塑料轮圈,该款轮圈意味着能让车加速和制动更加轻盈,能够增加驾驶动态和驾驶乐趣,同时更重要的是代表未来碳纤维轮圈的制造成本或许可能进一步降低。

综合以上,超轻车轮时代离我们还有多远?更低的簧下与簧上荷重将如何影响未来汽车产品?请看分析。

车轮轻有多重要?

如何减轻汽车重量、扭转20年来让新车因满载各种安全和舒适配备而越来越重的问题,这已经成为高级与豪华车厂的首要挑战与未来生死存亡的关键!从中国到欧盟总部比利时、再到全球最大单一汽车市场美国,各国政府都要求新车使用更少的汽油,或最好是完全不使用汽油(以电动能源取而代之)。

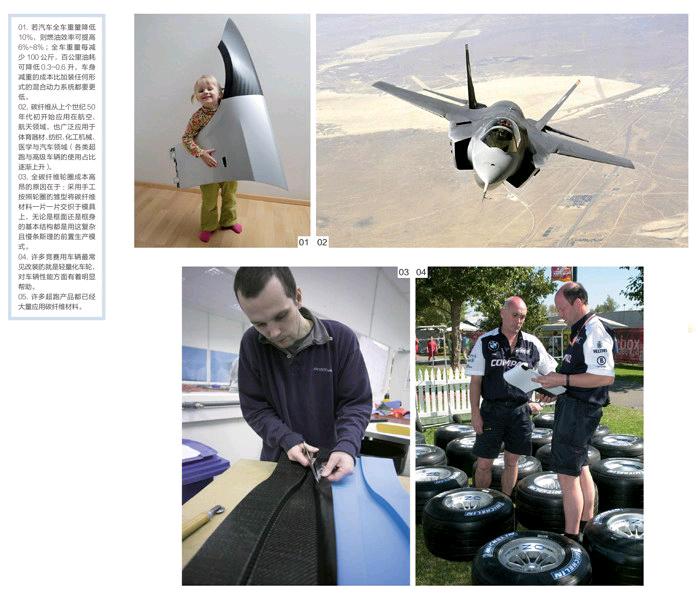

来自钢铁生产厂商Arcelor-Mittal、Robeft Bosch GmbH与咨询公司Arthur D.Little的分析得出一个发人深省的结论:若汽车全车重量降低10%,则燃油效率可提高6%-8%:全车重量每减少100公斤,百公里油耗可降低0.3-0.6升,而车身减重的成本比如加装任何形式的混合动力系统都要更低。要知道对于采用发动机的车辆来说,现有的节油科技包括可变气门与进气岐管、涡轮增压和闭缸、启停等方式,但没有一种能达到5%的节油效果!

此外,降低车身重量还能减轻刹车系统工作压力并提高发动机效能,是故基于当前环保和节能的需要,“汽车轻量化”已经成为世界汽车发展潮流。

正当其他汽车零部件科技在轻量化上突飞猛进之际,在轮胎与轮圈领域的创新却乏善可陈。要知道,身为车辆唯一与地面接触的零件,同时也是簧下荷重(包括车轮、悬挂摇臂、刹车系统)的主要部分,轮胎与轮圈的减重对于节能与性能提升的效果也非常明显,业界共识是车轮每减少1公斤,相等于车身重量(簧上荷重)负担少了10-15公斤左右(仅是车轮减重30%,燃油效率就可提升7%以上),于是常见许多竞赛用车辆改装的轻量车轮,为的是让车辆加速性能提高并且省油少进加油站。

碳纤维轮圈飞入寻常百姓家?

在降低重量上,汽车工程师很早就懂得运用先进复合材料(主要以碳纤维材料为主)替代传统钢铁,并且目前也算比较普及,但一旦尝试将碳纤维材料应用在轮圈上,就始终无法克服成本及性能上的瓶颈,这也导致过去愿意将碳纤维材质引入到民用车辆轮圈制造上的仅有Koenigsegg、Ford、BMW M的特殊车款。

Koenigsegg Agera R与ONE:1是世界上率先采用中空式、一片式全碳纤维轮圈的民用车型,独有的Aircore空心技术,令得轮圈的重量降低成效明显(每个轮圈重量仅6公斤)、同时也减少了20%的簧下重量,不过一套这样的轮圈配上米其林Pilot Sport Cup 2轮胎要价60000欧元!为啥这么贵?从Koenigsegg原厂公开碳纤维轮圈的制作过程可见:采用手工按照轮圈的雏型将碳纤维材料一片一片交织贴于模具上,无论是框面还是框身的基本结构都是用这复杂且慢条斯理的前置生产模式,最后再将完成的碳纤维框架真空处理、涂布硬化剂并送到烤炉成型,完成后进行打磨、烤漆外观保护工序,而这样仅完成ONE:1的一个轮圈而已。相较于铝合金锻造轮圈的全自动生产流程——用机器将铝材压成轮圈成型,再修饰细节打磨上漆即可,手工打造的碳纤维轮圈成本之高可想而知。

之后,Ford曾在Mustang Shelby GT350R跑车上使用碳纤维轮圈,并选择与碳纤维专家Carbon Revolution共同设计,为了确保这套轮圈能够达到民用车需求的耐久度,他们先后进行了包括撞击、紫外线/化学暴露以及极端热耐久性等测试,还采用了等离子弧陶瓷喷涂技术以强化使用寿命。

不管哪家的碳纤维轮圈,大家可以看出目前这种好东西之所以难得普及,症结就在成本!

如何降低碳纤维轮圈的生产成本?Porsche近期宣布其研发成果:其碳纤维轮圈的中心以交织性碳纤维织物为材料,并经由200多个单独的零件切割、组装而成,为此他们还投资了全球最大的碳纤维编织机来用于生产,一个轮圈总计采用11英里长的碳纤维丝材料。编织机完成轮圈的雏形后,再经由高压和高温树脂填充和初步的树脂固化、模塑成型,冷却、上保护漆、美化外观等程序后完成,量产化的工序使得制造成本得以降低。根据Porsche表示,这款碳纤维轮圈的坚韧度比同等铝合金轮圈高出20%,整套车轮的选配价格虽然还要16000欧元,但已较Koenigsegg Agera的同类产品价格大幅下降60%、同时质量更稳定,相信随着生产规模的扩大,未来将有更多车主可享受到碳纤维轮圈所增加驾驶动态和驾驶乐趣。而这款纯碳纤维增强塑料轮圈也预计于2018年初开始装配在911 Turbo S Exclusive Series车型。

轮胎轻量化科技突破口

打从子午线轮胎上世纪50年代诞生,并于70年代成为主流轮胎产品之后,轮胎相关科技除了抓地力、耐用度、排水性、降噪能力提高之外,在降低輪胎本体重量上并无特别重大突破,直到免充气轮胎科技的横空出世!

传统充气式轮胎是Michelin兄弟发明,但也很可能被Goodyear等轮胎厂的新产品所淘汰!2005年Michelin就发表了“Tweel”轮胎研发计划,如果这个计划能广为市场所接受,下一代的轮胎寿命将比现有产品多上三倍,而且永远不必充气(因为里面根本没有空气)。Tweel计划的名称是车胎(Tyre)与车轮(Wheel)的字母组合,不难看出它所传达的“整合性车轮”概念:传统车轮的轮圈及轮胎未来将被整合为一体,Tweel轮胎有两层没有空气的实心橡胶,其中模拟传统轮胎充气的部分,改由Polyurethane(聚氨酯)为材料的高分子轮辐来担任。endprint

Michelin的工程团队表示Tweel轮胎胎壁能提供的横向抵抗力比现有轮胎多上5倍,对于追求更佳车辆操驾性能的车主来说这是天大的好消息,但由于科技过于前卫至今尚未商用化!

反而是美国的轮胎制造商Goodyear固特异于2017年9月发表了专门使用于割草车的无空气轮胎,该轮胎使用热塑拦E连接结构,以提供刚性和柔性承载重载荷,同时保持平稳的行驶性能。这款被称为“固特异草皮王(Goodyear TurfCommand)”的产品于2018年正式推出,这代表固特异未来推出轿车和商用车使用的免保养轮胎不远了。

“‘草皮王轮胎的推出是我们开发无气轮胎技术的重要里程碑,未来市场对维护成本更低,轮胎寿命更持久的需求将会不断增加。”固特异首席技术官Christopher Helsel如是说。

此外,在2017年东京车展上,TOYOTA展示了其氢气驱动的概念车Fine-Comfort Ride,这款车上也首次使用以橡胶带环绕塑料制成的车轮,而且每个车轮上都有各自的驱动马达。

Fine-Comfort Ride概念车所使用的无气轮胎是由日本住友橡胶开发,据TOYOTA首席工程师Takao Sato表示:“这款无气轮胎可提高行驶时的安全感,让驾驶不用担心轮胎被刺破或是胎压不够的问题。现阶段无气轮胎和普通轮胎的重量相当,但推估在2025年时,随着橡胶技术的发展、每条无气轮胎将减掉约5公斤或者30%的重量。”TOYOTA无气轮胎主管Wako Iwamura规划在2020年之前将无气轮胎推向商用市场,并认为无气轮胎可有效降低车辆(尤其是电动车)的车身重量。

除了减轻轮胎重量之外,无气轮胎目前需要被迫切解决的是摩擦阻力问题,在滚动阻力(轮胎运动时对轮胎起作用的摩擦力)方面,无气轮胎的性能要比目前的充气轮胎差上10%到20%,这对于无气轮胎的主要应用点——电动汽车来说非常不利。不过相信在材料工程师的努力之下,前述问题应该会在可见的未来有所突破!

未来可期

车轮相关技术的突破对减轻车重、提升车辆性能的帮助显而易见:光是换用碳纤维车轮可降低的簧下荷重就可轻易达到20公斤,未来换用无气轮胎又有机会降低将近20公斤,这意味着大约降低25%簧上(车身)荷重的同等效果。

此外,全面換甩无气轮胎后,备胎顺理成章的从后行李箱消失,行李厢在移除备胎与工具组之后又多出了15%空间,负载还减轻将近20公斤!新世代轮胎的吸引力一天比一天增加,不可讳言,近年来车轮相关科技的发展相对缓慢,还是有非常大的提升空间,我们也期待前述关键新技术能够早日普及!endprint