PVC干燥工艺的优化

刘小静

(河南神马氯碱发展有限责任公司,河南 平顶山 467001)

河南神马氯碱发展有限责任公司(以下简称神马氯碱)第2期20万t/a PVC装置于2009年6月投产,该项目采用日本智索公司PVC生产技术,干燥系统采用卧式沸腾干燥床。干燥系统自投运以来,生产相对稳定,产品质量良好。但在生产过程中仍存在一些问题:风送系统能力不足、八级旋风分离器带料、树脂水含量不易控制等。经过技术人员不断摸索,进行了技术改造,取得了良好的效果。

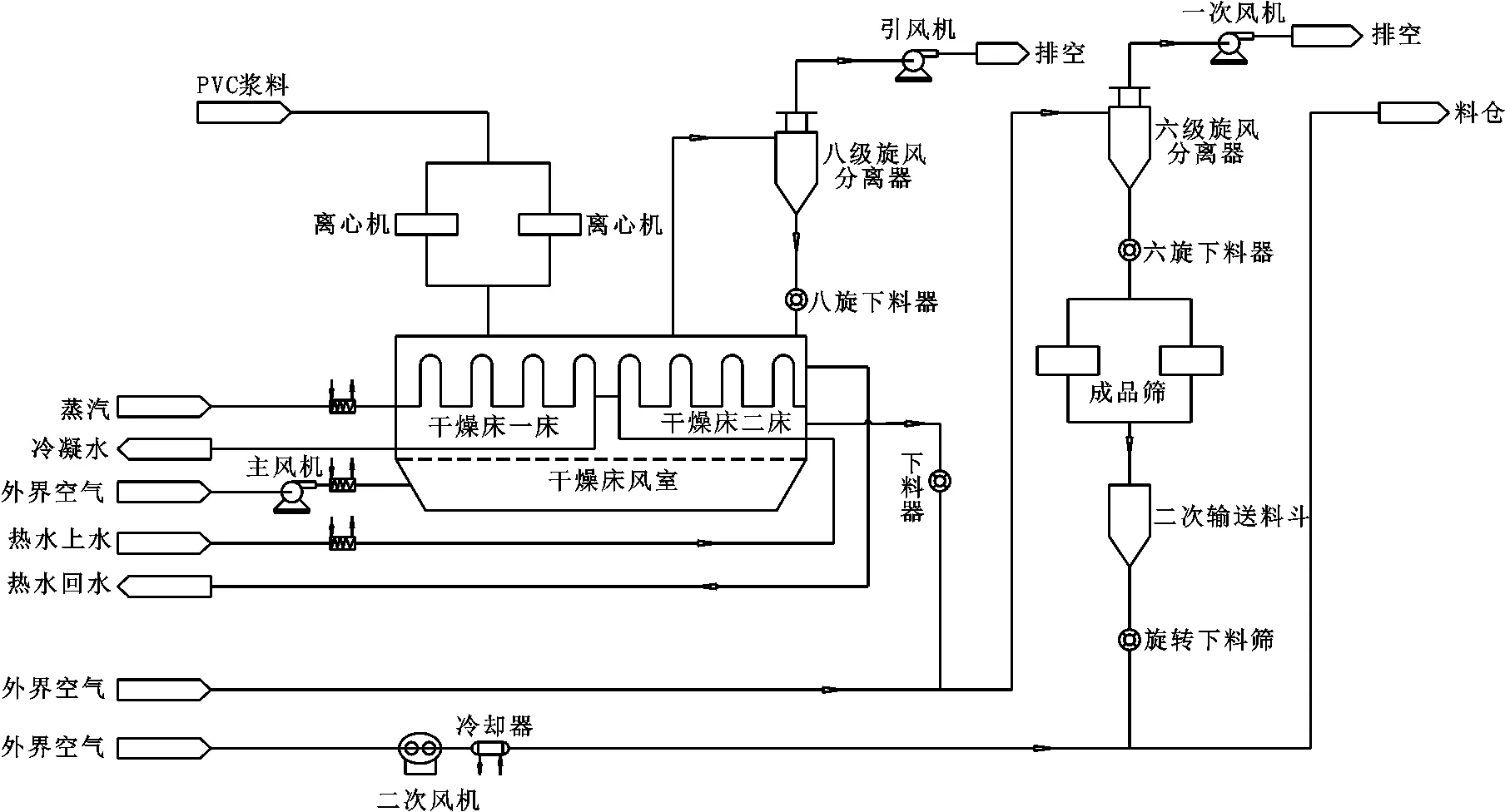

1 干燥工艺流程

PVC浆料(含固质量分数30%左右)经汽提工序脱除大部分残留氯乙烯单体,从离心槽泵出后,一部分回流,一部分进入离心机脱除大部分水分,形成的滤饼(含水质量分数20%~22%)经破碎机破碎后进入干燥床一床。外界空气经空气吸入筒、过滤器(过滤掉空气中的灰尘、水汽等杂质)后进入主风机,再经散热片加热后进入风室。风室上部的分布板上均匀密布有大量的风帽,每个风帽下部均设有进风孔,热空气从风帽底部边缘与分布板间隙均匀吹入干燥床,保证了床内物料充分混合,且床内各点没有死角。干燥床A、B两面各有8组散热片,前4组散热片通入低压蒸汽(<0.1 MPa)和少量热水,第5组散热片既可通入低压蒸汽(<0.1 MPa)又可通入热水,后3组散热片通入热水,维持干燥床内温度。引风机经八级旋风分离器引出干燥床内空气,维持床内微负压(-0.6~-0.4 kPa),保证沸腾的物料与热空气实现充分的传热、传质。床内的湿热空气夹带PVC树脂经八级旋风分离器分离,湿热空气经尾气洗涤塔排放,PVC树脂则回到干燥床。干燥床二床下料口处装有一定高度的溢流堰板,被充分干燥的PVC树脂达到一定高度后,经溢流堰板进入一次输送管线,在一次输送风机作用下,经六级旋风分离器分离,进入成品筛,筛出少量塑化片、异物等杂质,成品筛下料口处装有加湿器,以消除静电。物料经二次输送管线输送至料仓,包装为成品入库。整个系统采用微负压操作,能耗低、产量高、易操作。干燥工艺流程见图1。

2 PVC树脂干燥原理

PVC树脂所含水分包括2部分:一部分存在于树脂表面,被称为自由水,很容易除去;另一部分存在于树脂空隙内部,被称为结合水,较难除去。湿PVC树脂干燥过程可分为2个阶段:恒速干燥阶段和降速干燥阶段。除去表面水分时,干燥速率较快且几乎是恒速,这一过程称为恒速干燥阶段;而除去孔隙内水分时,随着粉料内部水含量的降低,水分由物料内部向表面扩散的速度逐步下降,因此干燥速率也愈来愈低,这一过程称为降速干燥阶段。这2个阶段是以临界湿含量来划分的。树脂水含量在临界湿含量以下为降速干燥阶段,其干燥速率主要由颗粒内部扩散速率控制,仅取决于物料的颗粒形态(孔隙率),而与外部干燥条件关系不大,这一过程所需时间较长,一般采用沸腾干燥实现[1]。因此,卧式沸腾干燥床操作须遵循的原则是低风温、长时间。

图1 PVC干燥工艺流程图Fig.1 Process flow diagram of PVC drying

3 干燥系统出现的问题及改造措施

3.1 风送系统能力不足

神马氯碱20万t/a干燥系统原主风机和引风机电动机功率为500 kW,在实际生产中发现风机输送能力不足,导致干燥床内物料沸腾不好,干燥床底部长期积料,产生大量黄点杂质,影响产品质量;同时,由于物料长期堆积在散热片上,导致散热片局部长期受热,产生漏点,造成停车事故;另外,二次输送管线长且弯头多,导致管线内易积料,管道风压高,特别是在夏季,由于气温高,负荷大,易出现二次输送风机跳停情况,影响正常生产。

神马氯碱技术人员经过探索,将主风机和引风机的电动机都升级为560 kW电动机,改造后提高了风机输送能力,大大改善了干燥床内物料沸腾情况,黄点明显减少,同时延长了散热片使用寿命;另新增1台功率较小的二次输送风机,提高了二次输送能力;在夏季高温天气增大二次输送冷却器冷却水量,降低送风温度,有效地解决了二次输送风机跳停的问题;同时加强各个风机现场管理,定期校正动平衡,定期监测电动机及轴承温度,加强巡检,设备出现故障及时处理。以上措施的实施保证了设备的长周期稳定运行。

3.2 八级旋风分离器堵塞

物料在干燥床内充分脱除水分后,干燥床内的湿热空气夹带PVC树脂在引风机作用下被输送至八级旋风分离器,湿热空气经尾气洗涤塔排出,PVC树脂经八旋下料器进入干燥床内。在实际生产过程中,经常会出现八旋下料器压力上升的现象,说明八旋下料器及下料管道处下料不畅,需要现场人员敲击旋风分离器及下料管道外壁,或打开人孔疏通管道。严重时会出现八旋下料器内被物料堵满,使八旋下料器出口处跑料,被迫停车,不仅处理难度大,而且影响生产系统稳定运行,同时还造成了环境污染。

PVC树脂水含量过高,树脂易结块;水含量过低则易产生静电,以上情况都易导致树脂在旋风分离器内产生架桥现象,导致下料不畅。神马氯碱技术人员根据生产经验,发现将PVC树脂含水质量分数控制在0.15%~0.35%时树脂流动性较好,不易堵塞管道。同时在八旋下料器上加装气锤,并设定程序自动控制敲击频率,有效地避免了物料堵塞管道。

由于神马氯碱地处华中地区,冬季室外温度最低在-12 ℃左右,而系统内温度为45~55 ℃,系统内外温差大导致设备内壁结露、粘料,长期累积产生架桥现象。为此,神马氯碱技术人员在旋风分离器外壁采用冷凝水伴热,并对八旋下料管进行保温,冬季关闭厂房门窗保温。通过以上措施的实施,有效解决了尾气洗涤塔带料问题,系统稳定性大大提高,同时减少了对环境的污染。

3.3 PVC树脂水含量波动较大

日本智索公司干燥工艺中PVC树脂水含量指标较低,静电大,不利于输送[2]。另外,神马氯碱干燥床二床热水阀门原始设置为两位阀,通过向干燥床二床散热片内通入热水(90~95 ℃)以提高床温,在实际生产中受批次间出料间隔、汽提塔运行状况及蒸汽压力波动等因素影响,导致干燥床二床温度波动较大。以上因素造成PVC树脂水含量波动较大。若树脂水含量过低,会产生静电,导致成品筛处带料,包装袋漫料,严重影响生产系统的稳定运行,也不利于下游客户的加工;若树脂水含量过高,则影响产品质量。

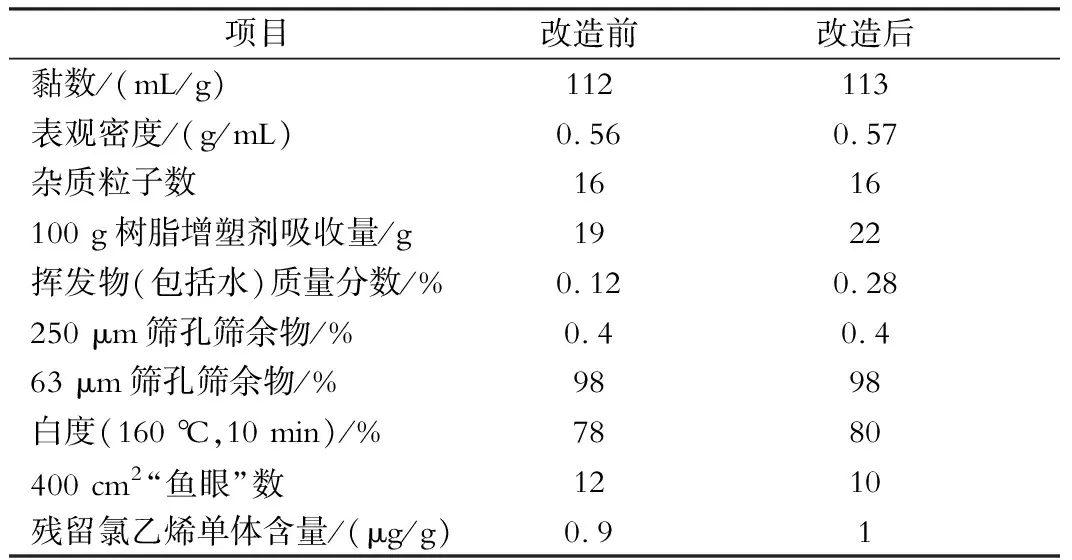

神马氯碱技术人员综合考虑各种因素,采取以下解决措施:①对水油比及复合分散剂的配比进行了调整,使PVC树脂颗粒形态更加规整,粒度分布更加集中。②将干燥床二床热水两位阀改为调节阀,并将该调节阀与干燥床二床温度联锁控制,稳定了干燥床二床温度,优化了产品质量,更减轻了操作人员的劳动强度,提高了劳动效率。③在成品筛下料管上部安装了PVC水分在线监测仪,并将数据上传至DCS,实现了PVC树脂水含量的在线实时监控,主控人员根据PVC树脂水含量及时调整干燥床温度,将树脂水含量控制在最佳范围。同时,在允许范围内适当提高PVC树脂水含量,间接提高了PVC产量,增加了效益。改造前后PVC树脂质量见表1。

表1 改造前后PVC树脂质量

3.4 金属杂质多

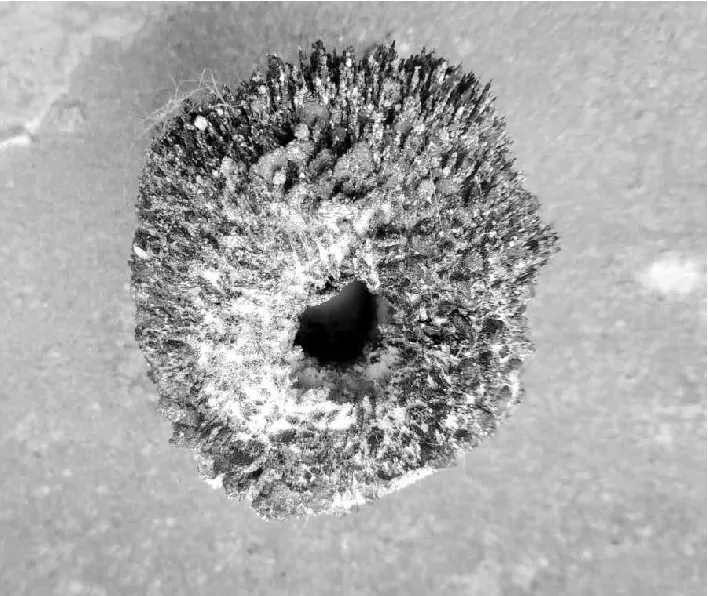

神马氯碱108 m3聚合釜入料热纯水大部分来自干燥系统散热片出口冷凝水,其中含有极少量金属杂质,这类杂质进入树脂成品后,在加工过程中无法塑化,严重影响了成品质量。

经过技术专家指导,神马氯碱在干燥系统冲板流量计下部取样孔处加装磁石,并安排专人每周清理1次,有效地避免了金属杂质进入成品。清理前后的磁石见图2。

清理前清理后图2 清理前后的磁石Fig.2 Magnet before and after cleaning

3.5 引风机控制方式的问题

风机属于大功率、高耗电设备,神马氯碱干燥系统主风机和引风机的电动机均采用工频控制,主风机风门由操作人员根据系统负荷手动调节,引风机风门根据干燥床压力设定值自动调节。引风机输出功率随着生产负荷的变化而变化,当干燥系统负荷达到80%时,引风机风门开度为55%~60%,造成很大一部分能量消耗在节流损失中。同时,由于引风机的运行,使得入口风门处震动较大,生产过程中根据负荷大小须经常调节风门,容易导致风门拉杆断裂或风门定位器损坏,迫使装置停车。

为此,在引风机控制器上加装1台变频控制器,将引风机由工频控制改为变频控制,通过控制变频器转速调节床压,既满足了生产需求,又降低了能耗。

表2为不同负荷下引风机分别使用工频控制和变频控制时的电流及节电率。由表2可知:经过此次改造,引风机节电率平均达到11.3%。

表2使用工频控制及变频控制时引风机的电流及节电率

Fig.2Currentofindustrialfrequencycontrolleddraughtfanandthatofvariablefrequency

controlled one, and power saving rate

4 结语

经过以上改造,有效解决了PVC干燥生产中遇到的问题,干燥系统运行更加稳定,提高了产品质量,改善了环境,也有效提高了经济效益。